盾构管片生产管理系统应用研究

朱明清 杨秀礼 程茂林

(1.中交第二航务工程局有限公司,武汉 430048; 2.长大桥梁建设施工技术交通行业重点实验室,武汉 430048; 3.交通运输行业交通基础设施智能制造技术研发中心,武汉 430048)

引言

随着我国预制装配化推进,各地区积极建设预制工厂予以支撑,据调研,已建成的预制工厂大多采用传统的人工监督和经验主义的粗放型施工管理模式,不仅耗费大量的人力物力,而且不利于提高生产效率和产品质量,管理水平不能满足现代工程信息化的发展要求。

虽然在行业背景和地方政策的引导下,部分企业都探索了相应的解决方案[1-2],并初步建立了信息系统对生产业务进行管理,但目前预制构件生产过程中仍然存在以下问题:首先,用户在使用系统时需要手动输入大量基本数据,这是低效且容易出错的[3]; 其次,在传统生产阶段下,数据化程度不足,多数的数据都是以记录表、纸张、条子等形式存在,都被锁在柜子里,数据分析能够起到的作用是有限的,处理数据的成本是非常高的。

根据预制构件的生产特点,结合国家和地方的信息化需求,在预制构件生产行业引入RFID技术已经是大势所趋[4-6],具体而言,通过RFID等物联网技术对产品的原材料、试件、预制构件进行标准化管理,严格规范生产流程,让每个步骤都被有效监督,最终实现工程施工的质量溯源,保证工程安全顺利完工,并对施工质量、施工进度、材料质量、人员组织和设备进行全方位的信息化管理。

基于上述行业背景以及存在的问题,本文将依托成都新都预制工厂地铁盾构管片流水线,以RFID技术为核心,应用物联网技术,针对地铁管片生产、水养、堆存各个环节,设置数据采集及质量控制点,对数据进行实时采集,并基于此开发了地铁管片生产管理系统,实现了预制构件的智能化生产管理。

1 RFID技术概述

RFID 技术(无线射频识别技术)是一种通过无线电波识别特定目标而不在系统和特定目标之间建立光学或机械接触的技术[7],广泛应用于交通、食品加工、物流领域,RFID技术可以很好地解决数据采集及时性的问题。随着国家对装配式建筑的重视以及物联网技术的飞速发展,RFID芯片越来越多的应用于预制构件领域,在生产、物流、施工各个环节都发挥了重要作用[8],下面将重点论述RFID技术在盾构管片流水线生产中研究和应用。

2 RFID在管片生产中的应用分析

地铁管片是承担隧道结构安全和防水功能的重要混凝土预制构件[9],已经在工厂内形成了标准的作业流程。传统的管片厂设立有专职的资料管理员,负责对管片的生产履历进行记录,这种记录往往是事后补录,信息不及时且容易出错,另外,管片的水养和堆存信息也需要专人进行实时维护和更新,对于大型管片厂,上述数据录入和处理的工作十分繁重,当管片出现质量问题时,这种手工记录的方式也不利于快速进行质量定位。为此,本文利用RFID标签的自动识别和远距离读取的优势,设计了管片生产管理系统总体架构,开发了覆盖管片生产、水养、储存环节的生产管理系统,有效支撑了进度管理、质量管理和库存管理等生产业务,方便工作人员准确高效的查询历史记录,为进一步的数据分析奠定了基础。

2.1 RFID安装方案及选型研究

采用RFID技术对预制构件进行实时生产数据采集,首先需要对RFID标签类型和安装方式进行研究。经过调研,目前常用的有四种类型标签安装方案。

表1 RFID芯片安装方案对比

序号优点缺点方案一标准化安装,不会影响信息读取,也利于美观需要额外制作预埋件,再插入芯片封装,安装比较麻烦,价格较高方案二芯片完全嵌入混凝土构件,有利于全过程信息跟踪穿透能力弱,信息读取成功率低,在构件表面看不到构件信息,依然需要人工喷涂信息方案三嵌入构件且芯片与构件持平,安装方便对芯片安装的稳定性要求较高方案四RFID标签可回收利用运营期还需要拆徐,操作麻烦

方案一:分离式的安装结构[10],将RFID标签嵌入预制混凝土构件中,使芯片表面与构件光洁面持平(图1)。

图1 RFID标签分离式安装方法

方案二:将RFID电子标签绑扎[11]到钢筋笼(图2),并使用其RFID识别码实现预制构件生产过程的标准化管理。

图2 RFID标签绑扎安装法

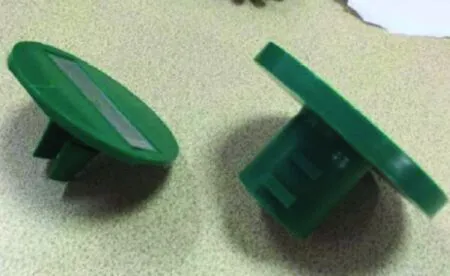

方案三:一种类似“身份证”的RFID芯片[12]形式,在构件制作过程中埋入,便于工人操作,价格低廉。

方案四:在构件生产过程中通过模具标签[13]进行生产管理,构件脱模后模具与成品构件的分离,再给成品构件的表面增加一个RFID标签,方便在运维阶段对RFID标签在不损坏构件的情况下进行拆卸处理。

综上所述,四种方案的优劣对比如表1。本文以成都新都预制场地铁管片生产线为研究对象,业主提出要对管片进行全寿命周期管理,包括管片安装后的运营维护管理。因此方案四不可行。方案一价格较高,安装比较麻烦,不予考虑。下面对方案二和方案三进行实测对比。

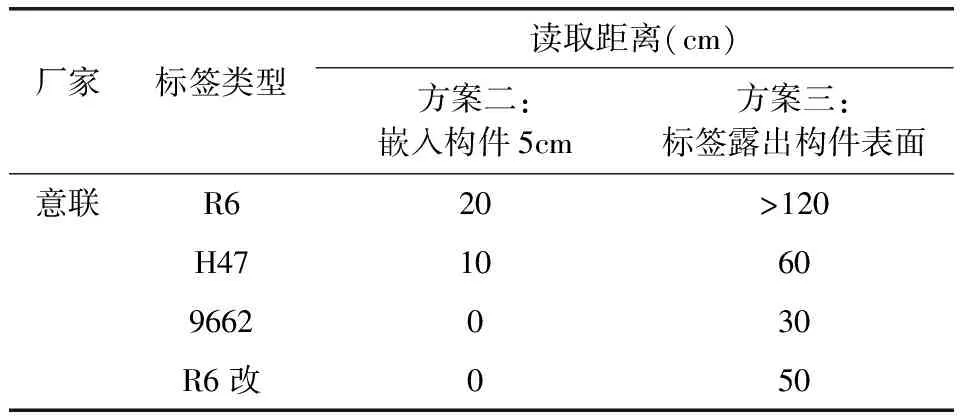

由于预制构件为钢筋混凝混凝土结构,芯片要嵌入结构内部,因此对标签通信存在一定的干扰,为保证寿命和读取距离,本项目将采用高频无源标签,工作频率为920~925 MHz。为了更进一步进行方案比选,本文选取不同类型的标签对方案二和方案三分别进行了试验,对于方案二,试验时将RFID标签绑扎在钢筋骨架最上方,混凝土浇筑成型后标签完全嵌入管片内部,距离构件表面大概5cm,方案三是直接在钢筋笼入模前将标签粘贴在模具内表面,管片脱模后标签露出表面。测试结果如表2所示。

表2 不同标签测试结果

厂家标签类型读取距离(cm)方案二:嵌入构件5cm方案三:标签露出构件表面意联R620>120H4710609662030R6改050

从测试结果来看,方案三中PDA的读取距离远大于方案二中的读取距离,尤其是对于意联9662和R6改芯片,PDA甚至无法读取到芯片信息。因此,本文将采用方案三进行RFID标签安装,具体来说就是在管片入模工位,采用粘接的方式进行信息芯片安装,在涂抹完脱模剂后将标签粘接到模具较平整表面,利用混凝土自重使标签和模具表面紧密贴合,安装效果及水养后的效果如图3-4所示。从图4可以看到,水养出池后标签外表面基本与管片表面齐平。

图3 脱模剂涂抹后粘贴标签

图4 地铁管片转运到堆场

在方案三中,由于钢筋骨架会对RFID天线信号读取产生严重干扰[14],导致管片在流线上运动时固定终端设备因距离过远无法读取到模具表面标签信息,因此考虑在每一个模具上挂一个可周转的RFID标签(图5)。模具RFID标签除了记录模具编号、质检信息、循环次数等信息外,还需要在钢筋入模的时候将其与构件标签绑定,最后,管片在流水线上的所有生产信息都记录到模具芯片,管片脱模后,构件RFID标签附着在管片表面,再次扫描构件RFID芯片和模具芯片,从而将模具芯片记录的生产信息关联到构件芯片。

图5 模具钩挂RFID标签

图6 硬件布置图

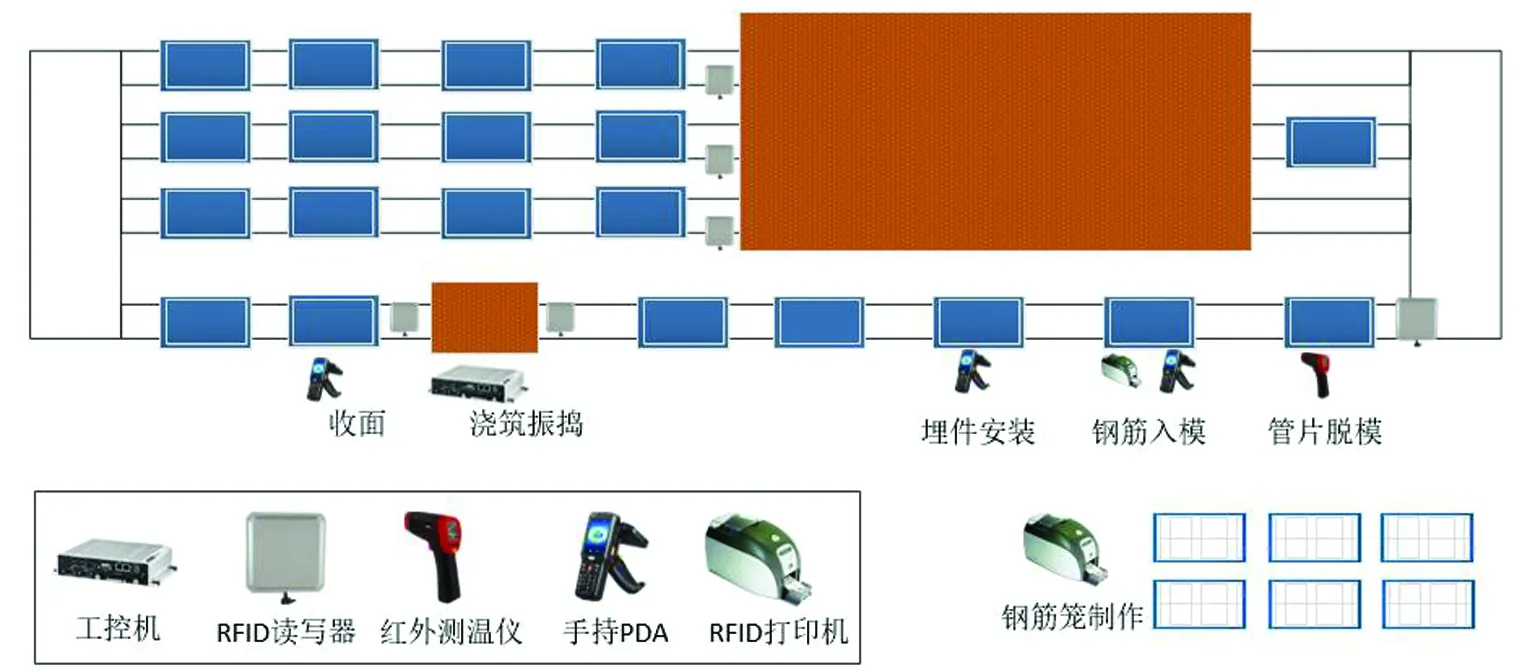

2.2 管片车间流水线数据采集方案研究

地铁管片的自动生产线是通过在流水线上流转模具来实现每一步工序生产的,其中模具的运动、混凝土的振捣控制、养护室的温度控制由一套集中控制系统来实现全自动生产[15]。本文提出以RFID标签为载体,实现从钢筋笼生产、管片生产、堆存到运输的全过程生产数据采集(表3),进而实现管片生产的及时管控,其硬件方案如图6所示。

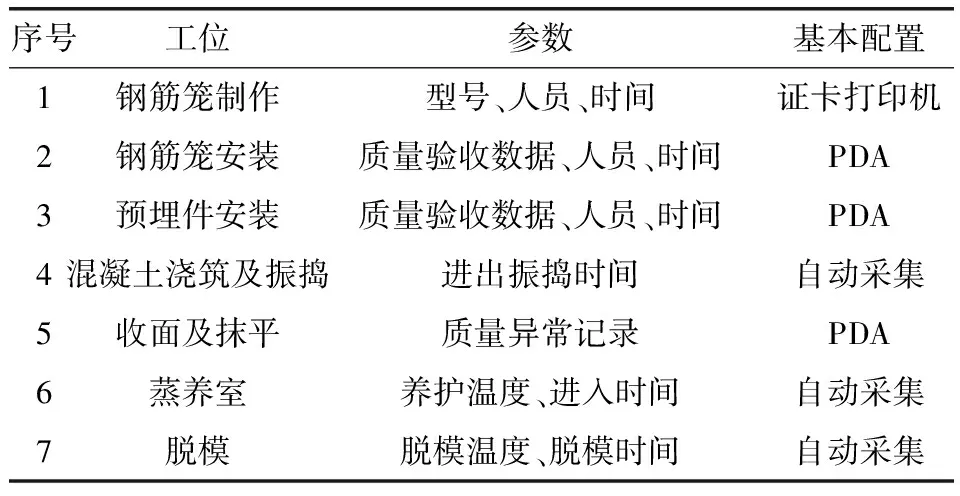

表3 数据采集硬件配置及方法

序号工位参数基本配置1钢筋笼制作型号、人员、时间证卡打印机2钢筋笼安装质量验收数据、人员、时间PDA3预埋件安装质量验收数据、人员、时间PDA4混凝土浇筑及振捣进出振捣时间自动采集5收面及抹平质量异常记录PDA6蒸养室养护温度、进入时间自动采集7脱模脱模温度、脱模时间自动采集

以管片流水线生产为例,其主要工艺路径为:钢筋笼制作—钢筋笼入模安装—混凝土浇筑及振捣—混凝土收面及静养—蒸汽养护—管片脱模—水养池养护—产品堆存—产品发运。

第一步:钢筋笼制作。工人在钢筋笼工位完成钢筋笼制作后,在证卡打印机上选择录入钢筋笼型号及生产时间,机器自动打印出钢筋笼RFID标签,该标签可设计成可回收标签,重复利用。

第二步:钢筋安装。在入模区,技术员用PDA扫描模具标签、钢筋笼标签,绑定并上传系统,系统向打印机下发指令,打印机自动打印对应的管片标签,将管片标签贴在模具指定位置,从而实现管片标签、模具标签、钢筋笼标签的信息关联和绑定。

第三步:预埋件安装。预埋件安装完成后,技术员通过PDA扫描模具标签,记录质量验收数据。

第四步:浇筑振捣。在振捣房出/入口安装RFID读写器记录盾构管片进出振捣房时间、时长,通过工控机采集设备控制系统参数,包括振捣时间以及蒸养温度。

第五步:收面。工人通过PDA记录收面过程中出现的质量数据,并实时将信息反馈到班组长。

第六步:蒸养。在蒸养室入口安装RFID读写器采集管片进入蒸养室时间,并从设备控制系统采集管片在蒸养室经过三个区域温度。

第七步:脱模。在管片脱模工位安装RFID读写器采集管片脱模时间。

第八步:水养入池。管片入池前,操作工人通过测温仪、PDA分别采集当前盾构管片温度及管片信息,自动录入数据到系统。

第九步:堆存。操作工人扫描标签,记录堆存位置。

3 地铁管片生产管理系统实践

3.1 系统总体架构

基于以上研究成果,应用asp.net、Windows服务以及WPF、Android等技术,采用Visual Studio 2014集成开发平台,SQL Server数据库开发了地铁管片生产管理系统,整个系统采用B/S体系架构,包括网页端和移动端,移动端基于Android平台开发了手持PDA程序,通过扫描RFID芯片进行质检管理、堆存管理、进度管理等功能(图7)。通过PDA和现场自动采集设备采集到的生产数据存储在中央数据库中,以网页端的形式呈现给用户,方便用户快速进行进度查询,物料消耗查询、库位查询等,同时,这部分生产数据反馈到数据分析决策模块,以图表等方式辅助领导进行顶层决策分析。所有工作人员可以通过基于其访问权限访问各自所需的信息。

图7 总体功能架构图

3.2 功能实现

1)进度管理

基于RFID芯片对管片每个生产环节进行数据采集,最终会形成管片的生产履历信息。对于进度管理,工作人员可以查询到当天的实际产量(图8),以及每一环管片的详细生产信息,若发现实际产量与计划产量偏差较大,可以迅速组织现场进行整改,从而实现了进度的实时管控。

图8 管片生产信息查询

2)堆存管理

管片入池时,操作人员用手持PDA扫描待出池管片,出现图9操作界面,在该界面选择正确的水养池编号,系统将自动记录管片的水养时间和水养区域。同理,管片由水养池转运到堆场也是采取相同的操作。

图9 管片入池操作

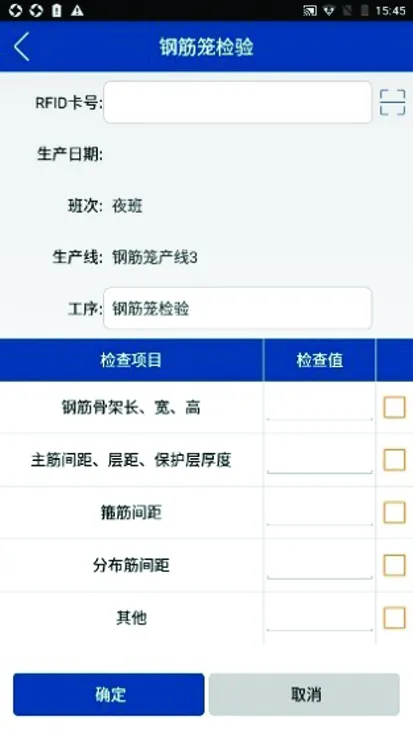

3)质量管理

对于质量检验,由质检员通过手持PDA扫描管片RFID芯片进行预埋件、钢筋笼等隐蔽工程验收(图10),也可以使用手持PDA实时记录产线质量问题。对于质量隐患,当现场一线操作工人发现质量隐患,也可以通过PDA将信息及时上报给管理层。

图10 钢筋笼质检

以抹面工序为例,现场工人若发现振捣后的混凝土抹面阻力较大,可以通过PDA记录现场问题并拍照,该消息自动推送给搅拌站管理人员,搅拌站收到该消息后及时对下一盘生产的混凝土含水量进行调整,从而实现了质量隐患的闭环控制。

4)进度查询

图11 产品信息查询

图12 钢筋笼一次不合格项分析

用户在系统中输入管片ID可以查询到该管片详细生产进度信息(图11),包括入模时间、浇筑时间、蒸养时间、水养时间等,若出现生产进度延误,通过对每个工序生产时间进行比对分析可以发现异常工序时间,从而对异常工序进行更进一步剖析从而找到生产异常原因。

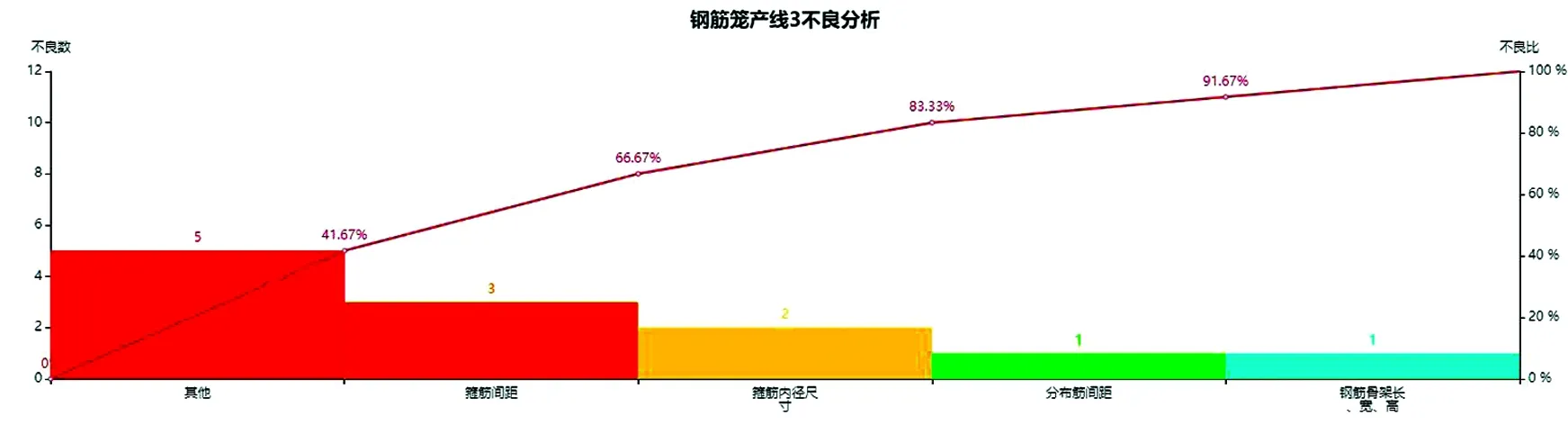

5)质量分析

以质量管理为例,质检人员通过手持PDA记录质检一次不合格项,系统自动生产不合格项统计数据,方便管理人员针对薄弱环节加强管理。如图12所示,该图显示了钢筋笼产线一周内出现的钢筋笼质检一次不合格项次数,可以看出箍筋间距不合格次数是最多,分析原因有可能是钢筋绑扎胎架长期磨损造成的,通过数据分析可以辅助管理人员发现生产中的质量隐患,并针对问题进行整改。

4 总结

本文以地铁管片为研究对象,探讨了RFID技术应用于地铁管片自动化流水线生产管理的技术路线,阐述了RFID芯片安装选型研究以及自动采集方案研究,结合具体的生产业务,如质量管理、库存管理等论述了信息化系统在生产管理中的作用,最后以质量分析为例探索了数据分析对于生产管理提升的潜在价值。

由于篇幅所限,本文仅探讨了RFID在生产管理中的应用,并未涉及在施工现场以及后期管养中的应用,该功能有待进一步开发。