高级氧化工艺处理煤化工反渗透浓水的研究

王靖宇,李书震,魏学勇,韦凤密

(1.北京赛科康仑环保科技有限公司,北京 100083;2.河钢集团邯钢公司,河北 邯郸 056013)

煤化工企业普遍采用反渗透(RO)工艺实现废水回用[1],在实现约75%产水回用的同时产生25%的RO浓水,废水中有机物大部分被截留至RO浓水中[2],如果直接排放会对水环境恶化造成极大压力[3]。

RO浓水处理方法有活性炭吸附、混凝、耐盐微生物和高级氧化[4]。活性炭对极性有机物吸附效果较差且难以再生[5];混凝对小分子有机物去除率低[6];耐盐微生物法由于废水可生化性低而处理效果差。高级氧化法可有效降解RO浓水中有机物,应用前景较好[7]。本研究考察了3种高级氧化法对RO浓水的处理效果及影响因素,从技术、经济和工程应用进行对比,以选出一种最佳的RO浓水处理技术。

1 实验部分

1.1 材料与仪器

七水硫酸亚铁、30%双氧水、氢氧化钠、98%浓硫酸、重铬酸钾、硫酸亚铁铵、硫酸银、硫酸汞、邻苯二甲酸氢钾、碘化钾、硫代硫酸钠、淀粉均为分析纯;氧气;实验废水,河北某煤化工企业废水通过生化处理、臭氧氧化深度处理后经RO脱盐回用产生的浓水,COD在180~220 mg/L,所取实验用水COD为208 mg/L。

5B-3F型COD快速消解仪;COM-AD-02型臭氧发生器;GP5030R直流电源。

1.2 实验方法

1.2.1 Fenton氧化 取500 mL实验废水置于烧杯中,加入硫酸溶液调节pH至3~4,按照实验条件加入FeSO4·7H2O和30%双氧水,反应一定时间后,加入氢氧化钠溶液调节pH为7~8,静置沉淀后取样分析。

1.2.2 O3/H2O2氧化 实验系统见图1,反应器有效容积为1 L,将实验废水及催化剂装入反应器中,催化剂加入量为50 g/L,按照实验条件加入30%双氧水,臭氧由纯氧通过臭氧发生器(COM-AD-02,Anseros)制备,臭氧混合气体通过反应器底部的微孔砂板均匀进入反应器中,并通过磁力搅拌进一步与液体、催化剂混合。实验中臭氧气体浓度为62 mg/L,通过调节气体流量、反应时间来控制臭氧投加量。

图1 O3/H2O2氧化实验装置

1.2.3 电化学氧化 采用有机玻璃反应器,阳极材料镀钌钛,阴极材料为石墨毡,反应器内固定两对电极,极板间距为1 cm,电极尺寸为100 mm×100 mm,采用直流电源为电极供电,电源型号为GP5030R,规格为DC0.5~50 V,0.3~30 A。

1.3 分析方法

实验中 COD 分析采用快速消解分光光度法,O3质量浓度的测定采用碘量法。

2 结果与讨论

2.1 Fenton对RO浓水处理

2.1.1 H2O2投加量 在n(Fe2+)∶n(H2O2)=0.5,反应时间为60 min,不同m(H2O2)∶m(COD)(=0.5,1,1.5,2,2.5,3)对有机物去除效果见图2。

由图2可知,随着m(H2O2)∶m(COD)比例的增加,COD去除率逐渐增大,当m(H2O2)∶m(COD)=1.5时,COD去除率为43.3%,提高双氧水投加量,COD去除率增加缓慢,因此,双氧水最佳投加比例为m(H2O2)∶m(COD)=1.5。

图2 H2O2投加量对COD去除率的影响

2.1.2 FeSO4·7H2O投加量 在m(H2O2)∶m(COD)=1.5,反应时间为60 min,不同n(Fe2+)∶n(H2O2)(=0.1,0.2,0.3,0.4,0.5,0.6)对有机物去除效果见图3。

图3 FeSO4·7H2O投加量对COD去除率的影响

由图3可知,随着FeSO4·7H2O投加量的增加,COD去除率先增加后降低,当n(Fe2+)∶n(H2O2)=0.4时,COD最佳去除率为46.2%,继续增加Fe2+投加比例,产生的·OH来不及与水中有机物发生反应,而与Fe2+发生部分副反应造成·OH的无谓消耗,导致污染物去除率降低[8],同时残留的铁离子会使出水色度升高。因此,FeSO4·7H2O的最佳投加比例为n(Fe2+)∶n(H2O2)=0.4。

2.1.3 反应时间 在m(H2O2)∶m(COD)=1.5,n(Fe2+)∶n(H2O2)=0.4时,不同反应时间(20,40,60,80,100,120 min)对有机物去除效果见图4。

由图4可知,当反应时间为60 min时,COD去除率为46.2%,随着反应时间的延长,COD去除率提高不明显,因此,最佳反应时间为60 min。

Fenton工艺处理该RO浓水最佳反应条件:m(H2O2)∶m(COD)=1.5,n(Fe2+)∶n(H2O2)=0.4,反应时间为60 min,最佳条件下COD去除率为46.2%。

图4 反应时间对COD去除率的影响

2.2 O3/H2O2氧化对RO浓水处理

2.2.1 臭氧气体流量 在m(H2O2)∶m(COD)=2,反应时间为60 min,不同臭氧气体流量(50,100,150,200,250,300 mL/min)对有机物去除效果见图5。

图5 臭氧气体流量对COD去除率的影响

由图5可知,随着臭氧气体流量的增加,COD去除率呈逐渐增加的趋势,当臭氧气体流量为200 mL/min 时,COD去除率为52.9%,继续提高臭氧气体投加量,COD去除率提高不明显,这是因为臭氧在废水中具有一定的溶解度,当废水中臭氧达到饱和状态,继续提高臭氧气体流量,不会提高·OH浓度[9],因此,臭氧气体流量过高不会提高有机物的去除率,最佳臭氧气体流量为200 mL/min。

2.2.2 H2O2投加量 在臭氧气体流量在200 mL/min,反应时间为60 min,不同m(H2O2)∶m(COD)(=0.5,1,1.5,2,2.5,3)对有机物去除效果见图6。

由图6可知,随着双氧水投加量的增加,COD去除率呈逐渐增加的趋势,H2O2能诱发O3生成更多氧化能力更强的·OH,反应机理方程为:2O3+H2O2→2·OH+3O2。当m(H2O2)∶m(COD)=2时,COD去除率为58.7%,继续提高双氧水投加量,COD去除率增加缓慢,综合考虑处理效果及成本,双氧水最佳投加比例为m(H2O2)∶m(COD)=2。

图6 双氧水投加量对COD去除率的影响

2.2.3 反应时间 在臭氧气体流量为200 mL/min,m(H2O2)∶m(COD)=2时,不同反应时间(20,40,60,80,100,120 min)对有机物去除效果见图7。

图7 反应时间对COD去除率的影响

由图7可知,当反应时间为80 min时,COD去除率为63.5%,随着反应时间的延长,COD去除率提高不明显,因此,最佳反应时间为80 min。

O3/H2O2氧化处理该RO浓水最佳反应条件:臭氧气体流量为200 mL/min,m(H2O2)∶m(COD)=2,反应时间为80 min,最佳条件下COD去除率为63.5%。

2.3 电化学氧化对RO浓水处理

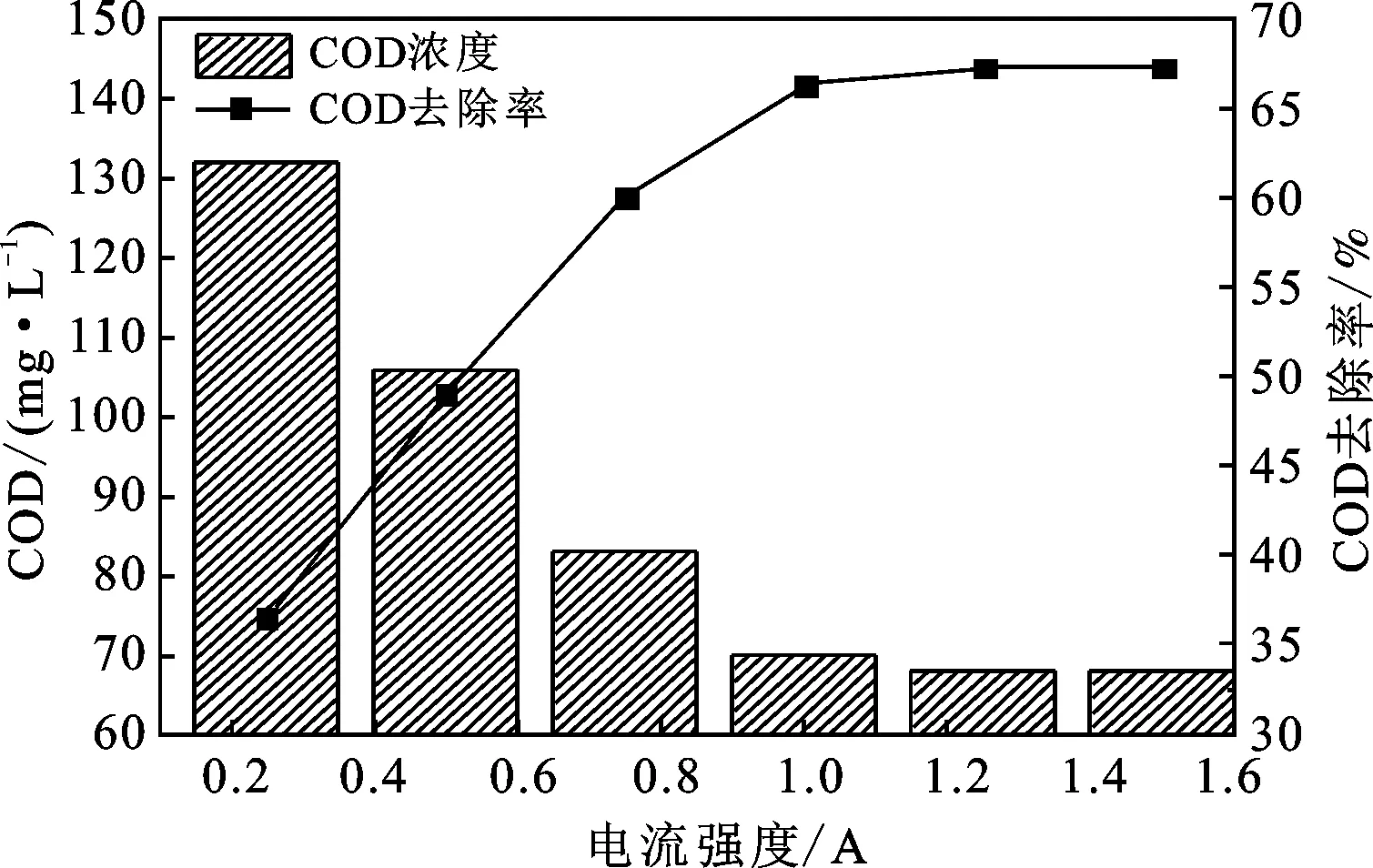

2.3.1 电流强度 在反应时间为60 min时,不同电流强度(0.25,0.5,0.75,1,1.25,1.5 A)对有机物去除效果见图8。

图8 电流强度对COD去除率的影响

由图8可知,随着电流强度的提高,COD去除率呈逐渐升高的趋势,当电流强度为1 A时,COD去除率为66.4%,随着电流强度的继续提高,COD去除率提高不明显,因此,最佳电流强度为1 A。

2.3.2 反应时间 在电流强度为1 A时,不同反应时间(20,40,60,80,100,120 min)对有机物去除效果见图9。

图9 反应时间对COD去除率的影响

由图9可知,当反应时间为60 min时,COD去除率为66.4%,随着反应时间的延长,COD去除率提高不明显,因此,最佳反应时间为60 min。

电化学氧化处理该RO浓水最佳反应条件:电流强度1 A,反应时间60 min,最佳条件下COD去除率为66.4%。

2.4 3种高级氧化技术的对比

3种高级氧化技术的对比见表1。

表1 3种高级氧化工艺对比

由表1可知,Fenton 法COD去除率较低,同时反应前后需要调节pH,会产生一定量化学污泥,实际工程应用加药量难以控制,操作难度大[10];电化学氧化虽然COD去除率高,但投资和运行成本较高,产生氯气造成二次污染[11];O3/H2O2氧化具有COD去除率高、运行成本低、操作简单的优点。因此,O3/H2O2氧化技术用于煤化工RO浓水处理的前景更好。

3 结论

Fenton氧化最佳反应条件为m(H2O2)∶m(COD)=1.5,n(Fe2+)∶n(H2O2)=0.4,反应时间为60 min;O3/H2O2氧化最佳反应条件为臭氧气体流量为200 mL/min,m(H2O2)∶m(COD)=2,反应时间为80 min;电化学氧化最佳反应条件为电流强度1 A,反应时间60 min。在上述反应条件下,Fenton氧化、O3/H2O2氧化和电化学氧化对煤化工反渗透浓水的COD 去除率分别为46.2%,63.5%和66.4%,从处理效果、处理成本、投资、操作难易、有无二次污染等方面对这3 种高级氧化技术进行比较,确定出O3/H2O2氧化为最适宜的工艺。