响应面法优化生物酶法制备环氧蓖麻油

万谦,何鑫,许小玲,薄广旭,闫云君,

(1.华中科技大学 生命科学与技术学院,湖北 武汉 430074;2.华中科技大学 中欧清洁与可再生能源学院,湖北 武汉 430074)

蓖麻油作为一类非食用油,具有分子结构特殊[1]及脂肪酸组成单一(蓖麻油酸甘油酯质量分数在80%以上[2])的优势。以蓖麻油为原料制备环氧蓖麻油不仅可用于制备植物油基多元醇替代石油聚醚多元醇生产聚氨酯[3],还可作为原料用于制备涂料[4]、增塑剂[5]、油墨[6]及润滑油[7]等,其特殊的组成及结构使其拥有比环氧大豆油或环氧菜籽油更大的应用前景[8]。当前,蓖麻油已在我国实现了规模化种植[9],其产量也在逐年攀升,有望在未来成为主流生物质化工原料[10-11]。

化学法制备环氧植物油存在产物转化率低[12-13]、副反应多、腐蚀性强[14]及污染严重[15-16]等缺点。而生物酶法不仅反应条件温和,反应选择特异性好、转化率高,且生产工艺简单,后处理容易[17-18]。本文以蓖麻油为研究对象,在甲苯体系中以Novozyme435为催化剂,以生物酶法制备了环氧蓖麻油,并确定了最优制备条件。

1 实验部分

1.1 材料与仪器

脂肪酶Novozyme 435(10 000 U/g,酶活),购自北京高瑞森科技有限公司;蓖麻油(82~90 g I2/100 g,碘值)购自广州市东辰化工有限公司;蓖麻油酸(纯度≥98%)由河北省阜城县环宇油脂有限公司提供;双氧水(30%,ω/ω)、甲苯、碘化钾、淀粉、硫代硫酸钠、一氯化碘、冰乙酸、环己烷、KOH、NaOH、邻苯二甲酸氢钾、盐酸、丙酮、NaHCO3等均为分析纯。

THZ-82水浴恒温振荡器;RE-52AA旋转蒸发仪;7890A/5975C气质联用仪;Bruker Vertex70 FTIR型光谱仪;Bruker Ascend TM 600 MHZ型核磁共振波谱仪等。

1.2 原料性质分析

将蓖麻油进行气相色谱-质谱联用(GC-MS)分析,色谱图见图1,蓖麻油主要组分及含量见表1。

表1 蓖麻油的主要组分及含量

由表1可知,原料油中的主要成分为蓖麻油酸甘油三酯,其质量分数达86.16%。其他成分如棕榈酸、硬脂酸、油酸、亚油酸、亚麻酸以及二十碳烯酸含量均较少。总的不饱和脂肪酸含量累计达93.39%,说明原料油不饱和程度高,环氧转化空间大。依据GB/T 5530—2005《动植物油脂酸值和酸度测定》,测定蓖麻油的酸值为13.8 mgKOH/g;依据GB/T 5532—2008《动植物油脂碘值的测定》,测得的蓖麻油碘值为88.86 g/100 g。

1.3 实验方法

1.3.1 蓖麻油环氧化过程 蓖麻油在脂肪酶Novozyme435的催化作用下,与过氧化氢发生过氧化反应生成环氧蓖麻油,具体实验步骤如下。

取250 mL具塞锥形瓶,按顺序依次向其中加入10 g蓖麻油、一定量的蓖麻油酸、30%浓度的双氧水、有机溶剂、催化剂Novozyme435,然后将250 mL锥形瓶放入转速为225 r/min的水浴恒温振荡器中反应。反应后产物用100 mL质量分数为2.5%的碳酸氢钠碱洗,接着用蒸馏水洗至中性,收集上层油液,减压旋蒸得到淡黄色油状液体即为环氧蓖麻油。其反应机理见图2。

图2 Novozyme435催化蓖麻油环氧的反应过程

1.3.2 环氧蓖麻油酸值与环氧值测定 依据GB/T 5530—2005《动植物油脂酸值和酸度测定》测定蓖麻油的酸值,依据GB/T 1677—2008《增塑剂环氧值的测定》测定环氧蓖麻油的环氧值,实际环氧值计算依据公式(1),理论最大环氧值计算则为公式(2)。

实际环氧值X1(mol/100 g)可以通过式(1)计算(各字母含义参考国标GB/T 1677—2008)。

(1)

理论最大环氧值X(mol/100 g)可以通过式(2)计算。

(2)

其中,IV0为实际测得的蓖麻油原料碘值(88.86 g/100 g),Ai为I原子的摩尔质量(126.9 g/mol),A0为O原子的摩尔质量(16.0 g/mol);环氧转化率为X1/X(%)。

1.3.3 蓖麻油和环氧蓖麻油的红外(FTIR)表征 采用红外光谱仪对蓖麻油(CO)和环氧蓖麻油(ECO)结构进行表征,波长记录范围在4 000~400 cm-1之间。

1.3.4 蓖麻油和环氧蓖麻油的核磁氢谱(1H NMR)表征 采用核磁共振波谱仪对蓖麻油(CO)和环氧蓖麻油(ECO)结构进行分析,CDCl3为溶剂,TMS为内标。

2 结果与讨论

2.1 单因素条件优化

2.1.1 反应温度对环氧蓖麻油环氧值的影响 取10 g蓖麻油,控制过氧化氢与蓖麻油双键摩尔比为2∶1,反应时间为24 h,Novozyme435催化剂添加量为4%(质量分数)、摇床转速为225 r/min、蓖麻油酸添加量为8%(质量分数)以及甲苯添加量为110%(质量分数),研究反应温度对所得产物的环氧值的影响,结果见图3。

图3 反应温度对环氧蓖麻油环氧值的影响

反应温度是影响反应速率的重要因素。一般来说,温度越高,分子运动越剧烈,反应物发生碰撞的几率越高,意味着酶与反应底物接触的频率越高,反应速率越快。但酶是一种具有生物活性的催化剂,其对温度耐受性是有限的,一旦温度超过阈值,酶就会失活,从而失去催化活性,所以只有选择合适温度,才能获得最大的酶促反应速率。由图3可知,当温度为40 ℃时,得到的环氧蓖麻油具有最大的环氧值。当温度低于40 ℃时,分子运动不够剧烈,底物与酶碰撞频率较低,不利于反应速率的提高;当温度高于40 ℃时,温度过高,酶的活性受到抑制,即使底物与酶的碰撞频率提高,活性显著降低的酶也无法有效提高反应速率。因此,固定化脂肪酶Novozyme435催化双氧水与蓖麻油反应制备环氧蓖麻油的最适反应温度确定为40 ℃。

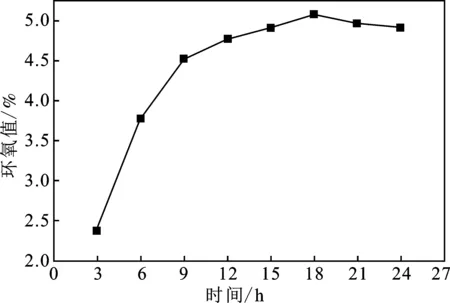

2.1.2 反应时间对ECO环氧值的影响 按照上述反应条件,研究反应时间对所得产物环氧值的影响,结果见图4。

由图4可知,当反应时间为18 h时,得到的环氧蓖麻油具有最大环氧值。当反应时间为3~6 h时,环氧值升高最快,此时反应速率最大,原因在于此时反应底物的浓度是最高的。当反应时间为6~18 h时,产物环氧值的升高幅度开始减缓,反应速率逐渐下降,原因是随着反应的进行,反应底物的浓度开始逐步降低。当反应时间超过18 h,得到的环氧蓖麻油的环氧值呈现下降的趋势。其原因为:反应时间的延长会导致Novozyme435催化环氧基团开环聚合的反应不断加深,致使最终产物环氧值的降低。在实际操作中发现,随着时间的推移已合成的环氧蓖麻油会逐渐产生白色沉淀,在把旋蒸后的成品放置在60 ℃烘箱中过夜之后,这种情况就消失了(灭活残留的酶)。因此,最适反应时间确定为18 h。

图4 反应时间对环氧蓖麻油环氧值的影响

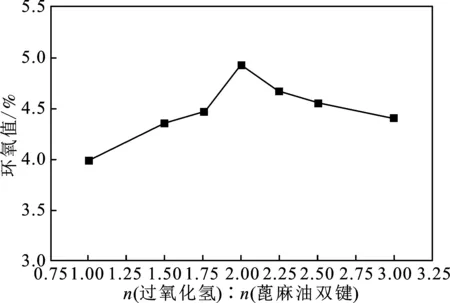

2.1.3 过氧化氢与蓖麻油双键的摩尔比对ECO环氧值的影响 按照上述反应条件,研究过氧化氢与蓖麻油双键的摩尔比对所得产物环氧值的影响,结果见图5。

图5 过氧化氢与蓖麻油双键的摩尔比对环氧蓖麻油环氧值的影响

由图5可知,当过氧化氢与蓖麻油中双键的摩尔比为2∶1时,得到的环氧蓖麻油具有最大环氧值。当过氧化氢与蓖麻油中双键的摩尔比低于2∶1时,反应底物双氧水的浓度较低,酶与底物的有效碰撞频率也较低,反应速率较慢;当过氧化氢与蓖麻油中双键的摩尔比高于2∶1时,过氧化氢浓度过大,对脂肪酶的毒害作用加剧,导致酶活性降低,反应速率亦降低。只有取二者的平衡点过氧化氢与环氧蓖麻油中双键摩尔比为2∶1时,才能获得最佳效果。

2.1.4 蓖麻油酸添加量对ECO环氧值的影响 按照上述反应条件,研究蓖麻油酸添加量对所得产物环氧值的影响,结果见图6。

图6 蓖麻油酸添加量对环氧蓖麻油环氧值的影响

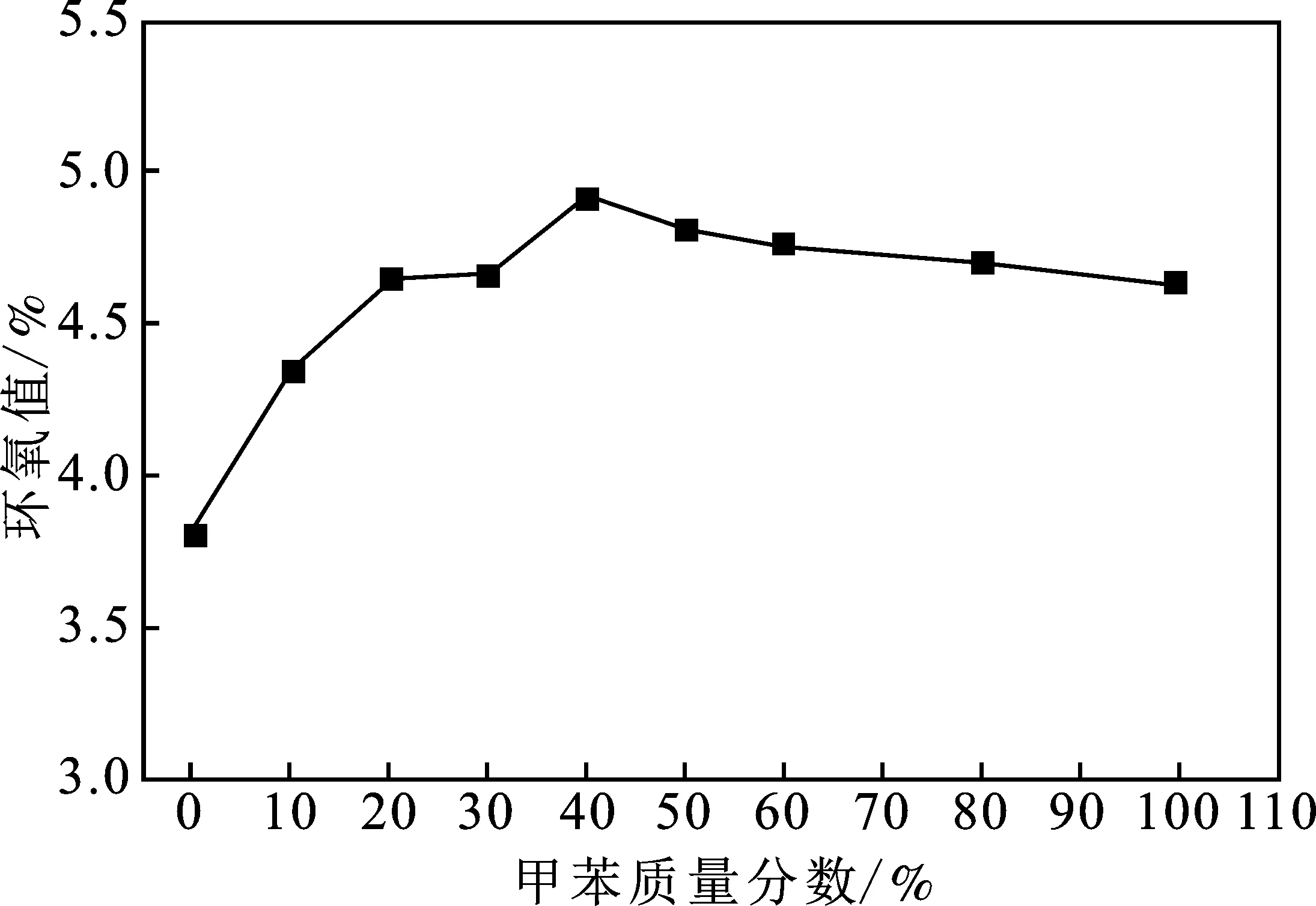

2.1.5 甲苯添加量对ECO环氧值的影响 按照上述反应条件,研究甲苯添加量对所得产物环氧值的影响,结果见图7。

图7 甲苯添加量对环氧蓖麻油环氧值的影响

由图7可知,当甲苯添加量为40%时,得到的环氧蓖麻油具有最大环氧值。甲苯作为反应体系的有机溶剂,一方面可以有效降低反应体系的粘度,使催化剂免于被裹附的困境;另一方面可以增加过氧化氢在反应体系中的浓度(过氧化氢在非极性溶剂中的溶解度大于其在水中的溶解度[17],而水的极性大于甲苯的极性)。当甲苯添加量低于40%时,反应体系的粘度过大,过氧化氢浓度不高,导致反应速率低,产物的环氧值也不高。当甲苯添加量高于40%时,甲苯溶剂添加量过大,稀释了过氧化氢的浓度,导致反应速率降低,产物的环氧值下降。综上,甲苯添加量为40%时,才能获得最佳效果。

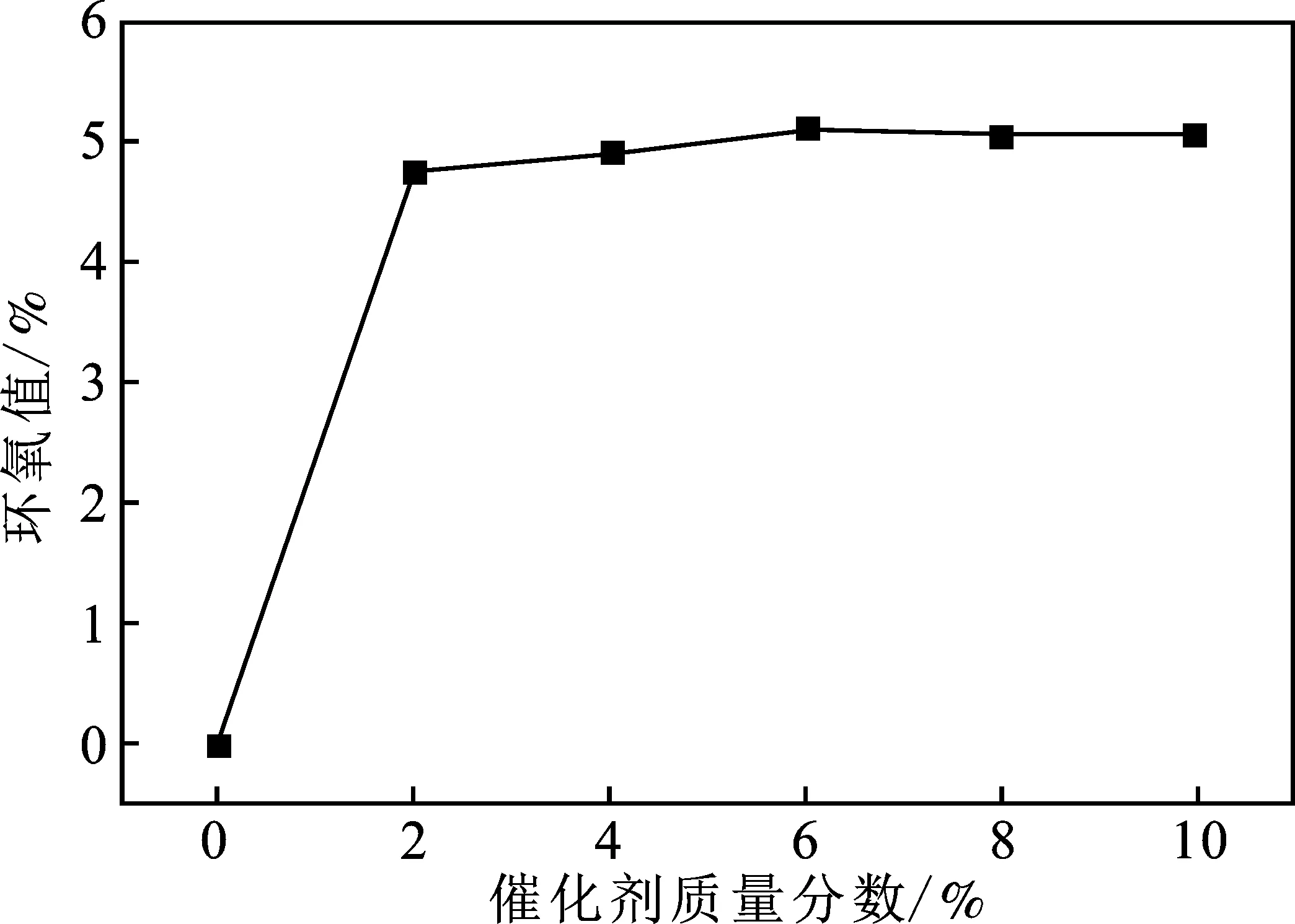

2.1.6 催化剂添加量对ECO环氧值的影响 按照上述反应条件,研究催化剂Novozyme435添加量对所得产物环氧值的影响,结果见图8。

图8 催化剂添加量对环氧蓖麻油环氧值的影响

由图8可知,随着催化剂Novozyme435添加量的逐渐提高,得到的环氧蓖麻油环氧值逐渐趋平。当催化剂添加量过少,其浓度较低,酶促反应速率也较低,最终导致产物环氧值不高。当催化剂添加量逐步升高时,最终产物的环氧值缓慢提高直至趋于平缓,但并未出现峰值。出于经济效益考虑,最终选取催化剂Novozyme435添加量为4%。

2.2 响应面优化

2.2.1 响应面实验结果与分析 在单因素条件优化基础上,确定影响环氧蓖麻油环氧值的3个主要因素分别为甲苯添加量、催化剂添加量、反应温度。根据Box-Behnken模型设计响应面优化方案,设计方案见表2。

根据3因素3水平的设计方案,SAS 9.2自动生成15组实验。以产物环氧值作为响应值,分析处理结果见表3。对数据进行建模,拟合得到3种因素对产物环氧值影响的二次回归方程式:

Y1=-7.208 19+0.409 623X1+0.385 74X2+0.132 09X3-0.005 327X12+0.010 005X1X2-0.000 246X1X3-0.089 939X22+0.001 979X2X3- 0.001 523X32

(3)

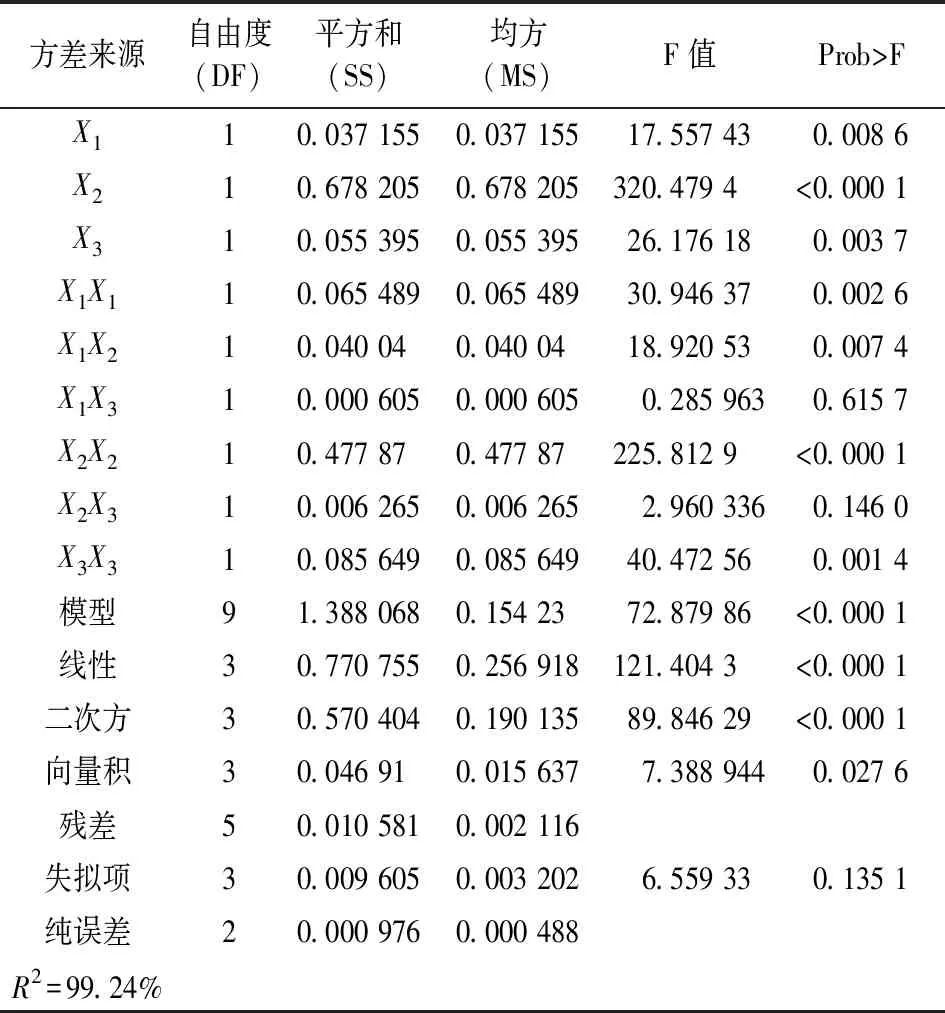

为对二次回归方程的拟合效果进行进一步检验,需对回归方程进行方差分析,分析结果见表4。一般用显著性水平α来检验系统的随机误差,当Pr>F的概率<0.05时,则认为模型显著。表4中回归模型(Model)的Pr>F的值<0.000 1,说明回归模型为极显著模型。失拟项的Pr>F的值为0.135 1,说明失拟检验不显著,模型误差较小。因此,二次回归方程可以有效模拟不同条件下环氧蓖麻油的环氧值,拟合度良好。

另外,回归方程的多重相关系数R2=99.24%,说明该反应条件下合成的环氧蓖麻油的实际环氧值与通过回归方程算得的值十分接近。同时,X2的一次项和二次项的Pr>F的值均<0.000 1,这说明催化剂Novozyme435的添加量对产物的环氧值影响是极显著的。

表4 回归方程方差分析

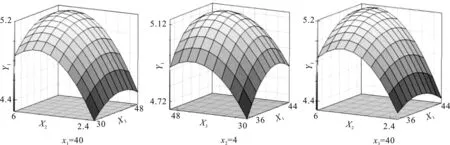

2.2.2 响应面实验结果的验证 图9展示了3因素3水平经响应面优化后得到的平面等高线图和立体响应面图。

a.X2X3响应面图 b.X1X3响应面图 c.X1X2响应面图

d.X2X3等高线图 e.X1X3等高线图 f.X1X2等高线图

由图9可知,此模型存在顶点,软件分析处理后给出顶点对应参数,即为反应的最优条件:甲苯质量分数为43.19%,催化剂Novozyme435质量分数为4.96%,反应温度为42.1 ℃,在此条件下模型预测的函数值Y1为5.23%(即环氧值)。

为验证回归模型的可靠性,须在最优反应条件下(甲苯用量43.19%、催化剂用量4.96%、反应温度42.1 ℃)合成环氧蓖麻油(设置2组平行),并将最后得到的环氧蓖麻油环氧值与模型预测值比较。最后得到环氧蓖麻油的环氧值Y1为(5.20±0.19)%[根据公式(1)计算得环氧转化率为97.93%],与预测值5.23%极为接近,表明回归模型可靠。

2.3 红外(FTIR)表征

为进一步确定环氧蓖麻油的生成,对蓖麻油(CO)和环氧蓖麻油(ECO)进行红外表征,其红外图谱见图10。

图10 蓖麻油与环氧蓖麻油的红外图谱

2.4 核磁氢谱(1H NMR)表征

为进一步确定环氧蓖麻油的生成,对蓖麻油(CO)和环氧蓖麻油(ECO)也进行了核磁表征,其核磁氢谱见图11。

图11 蓖麻油和环氧蓖麻油核磁共振氢谱

3 结论

与化学法相比,以脂肪酶Novozyme435为催化剂的生物酶法在植物油的环氧化上具有更高的选择特异性,产物的环氧转化率更高,副产物更少。同时,研究发现在生物酶法催化蓖麻油的环氧化过程中,游离脂肪酸是不可或缺的,其拥有载氧剂功能。催化剂Novozyme435的添加量对产物环氧值的影响是极显著的,得到的反应最优条件为:甲苯用量43.19%,催化剂Novozyme435用量4.96%,反应温度42.1 ℃,过氧化氢与蓖麻油双键摩尔比2∶1,蓖麻油酸用量8%及反应时间18 h,环氧蓖麻油最大环氧值达5.20%,环氧转化率达97.93%。