地铁车站抗渗高性能混凝土配合比设计与裂缝控制方法研究

黄晓芹

铁正检测科技有限公司

1 前言

厦门轨道交通项目地处四面环海的厦门岛建设,地缘比较特殊,地下20m~30m 的深度,静水压力可达200kPa~300kPa,也就是每平米压力为200kN~300kN。在项目建设过程中出现了不同程度的渗水,可观察到明显的渗水点、渗水线,经过多方面分析发现,混凝土裂缝是造成渗水的主要原因。

混凝土裂缝的出现不但会影响混凝土的抗渗性能,还会因海水中的氯离子渗透造成钢筋锈蚀,严重缩短建筑结构物的使用寿命。因此,研究高性能混凝土的裂缝控制具有重要的工程应用价值。

为此,作者进行了抗渗高性能混凝土的试配、配合比优化设计以及裂缝开裂控制方法的研究,并通过选材、优化及现场施工方面来控制高性能混凝土收缩裂缝产生的数量和深度,以满足工程建设的需求。

2 试验设计

2.1 材料选择

水泥:海螺水泥P.O42.5。

掺合料1:石狮鸿山电厂粉煤灰,Ⅱ级。

掺合料2:福建三宝钢铁有限公司矿渣粉,S95级。

粗骨料:(5~20)mm。

碎石:(16~31.5)mm碎石=7:3,连续级配。

细骨料:河砂,Ⅱ区中砂,细度模数2.9。

减水剂:福建科之杰,掺量1.4%。

以上材料各项参数经过试验全部符合国家现行标准要求。

2.2 配合比设计

按照JGJ 55—2011《普通混凝土配合比设计规程》进行了抗渗高性能混凝土的配合比设计,并按照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》进行了强度试验研究,所设计的抗渗高性能混凝土满足GB 50108—2008《地下工程防水技术规范》中的有关要求,所有试件均在标准条件下养护至龄期。

抗渗高性能混凝土配合比设计的基本原则如下。

保持混凝土胶凝材料总量不变、水灰比不变,通过掺合料掺量和种类变化进行设计,详细配合比设计如表1所示。抗渗高性能混凝土的和易性、强度变化和抗渗性能等如表2所示,收缩试验观测其收缩率变化。经过对比分析,最终选出最优配合比,经现场浇筑抗渗高性能混凝土进行验证,主要测量其裂缝宽度、长度、条数,并在监测过程中,复测抗渗高性能混凝土回弹强度和渗水情况。

表1 混凝土配合比参数表

3 试验结果分析

3.1 坍落度试验结果分析

抗渗高性能混凝土的拌合物性能,包括坍落度、保水性、流动性和粘聚性,试验结果如表2所示。与基准混凝土相比,随着粉煤灰掺量的增加,混凝土的坍落度逐渐增大,掺量为10%时,和易性达到最优值,粉煤灰的颗粒形貌以球型为主,且含有大量的玻璃微珠,在浆体中发挥形态效应,使混凝土具有较优的和易性;矿粉对混凝土和易性影响有粉煤灰相似。当矿粉与粉煤灰掺量各为10%时,混凝土的和易性优于单独掺加矿物掺合料的混凝土。

表2 高性能混凝土拌合物性能参数表

3.2 抗压强度试验结果分析

抗渗高性能混凝土的抗压强度是确定高性能混凝土配合比的最关键指标之一,同时为控制施工质量提供可靠参考依据。本文采用试件尺寸为150 mm×150 mm×150 mm 的标准试件,在标准养护条件下养护至28天龄期,测得其轴向抗压强度值如图1所示。

由图1可知,粉煤灰及矿粉对混凝土抗压强度影响基本趋于一致。随着粉煤灰、矿粉掺量的增加,混凝土的7d、28d抗压强度逐渐降低;5#(粉煤灰10%、矿粉10%)混凝土7d抗压强度低于纯水泥混凝土,但28d抗压强度高于纯水泥混凝土;养护时间的增加,使矿物掺合料微粉与Ca(OH)2充分进行火山灰反应,强度较低的Ca(OH)2被消耗,使混凝土后期强度发展较快,使其强度高于纯水泥混凝土。

图1 高性能混凝土抗压强度

5#配合比通过复合掺加矿粉、粉煤灰制备高性能混凝土,该配合比在达到预期技术性能的原则下,减少了水泥用量,可满足经济性要求。

3.3 抗渗性能试验结果分析

抗渗性能采用渗水高度法进行测定,抗渗等级P12(水压1.2MPa),试验结束后等间距测量10个测点的渗水高度值,以一组6个试件渗水高度的算术平均值作为该组试件渗水高度的测量值,测试结果如图2所示。

图2 高性能混凝土抗压强度和渗水高度试验结果

5#组结果最优是由于粉煤灰减少水化热,降低收缩作用,与矿粉填充微小空隙的综合作用。水泥中的f-CaO及Mg(OH)2水化速度缓慢,在水泥水化后才开始进行,反应造成的不均匀膨胀会使水泥石生成缝隙;在混凝土中使用矿粉、粉煤灰等矿物掺合料,降低了水泥用量,从而降低了SO3等有害物质含量,能有效降低体积膨胀带来的裂缝,从而提高抗渗性能。

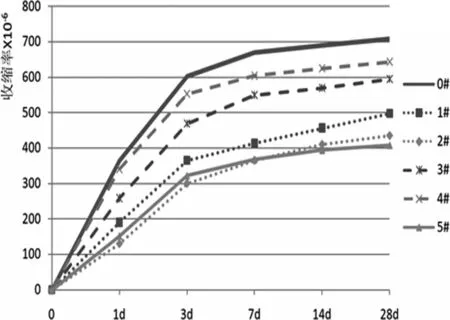

3.4 收缩试验结果分析

采用接触法测定无约束和规定温湿度条件下硬化高性能混凝土试件的收缩变形性能。制作试件规格100mm×100mm×515 mm的棱柱体,每组三个,试验结果如表3所示。

表3 高性能混凝土收缩率试验结果(×10-6)

3.5 矿物掺合料对收缩的影响

抗渗高性能混凝土的干缩分为急剧收缩期与收缩平稳期两个阶段。龄期1d~30d为急剧收缩期,该阶段高性能混凝土中的水一部分通过毛细管蒸发,另一部分被水泥水化反应产生C-SH 凝胶所吸附,水分的大量缺失使得硬化浆体中毛细管内静水张力缺失,导致高性能混凝土体积大幅收缩。矿物掺合料微粉较好的颗粒级配带来良好的填充效应,使得水泥石的结构及接触界面更加密实,减少毛细管曲率半径的同时,也降低了毛细管的连通性,阻止了水分蒸发,使其中的静水张力得以保持。

图3 高性能混凝土收缩试验结果图

结果分析表明,其他情况不变条件下,与基准混凝土相比,采用掺加料的高性能混凝土的收缩率都有所减小,其作用机理是:(1)粉煤灰有效降低水化热,减少热涨从而减少了前期开裂。(2)矿粉的微小颗粒填充效应,使收缩减小,并且矿粉反应过程中吸水少,保证了水泥水化用水量及减缓水泥水化速度。(3)掺过量矿粉时,水从混凝土流失,并形成毛细通道,毛细孔干缩反而引起混凝土收缩。(4)双掺时矿粉与粉煤灰共同作用,使混凝土收缩性能得到明显改善。

3.6 微观机理分析

粉煤灰与矿粉带来玻璃微珠及表面粗糙的块状颗粒,与混凝土中的絮状的C-S-H凝胶相互胶结,孔隙得到填充,干燥收缩产生的连通孔通道得到较好阻断。且强度较低的板状的Ca(OH)2被消耗,含量较低。粉煤灰及矿粉颗粒充分发挥着微集料效应,使混凝土的强度及耐久性得到改善。

4 结论

针对厦门轨道交通项目中车站外墙结构施工过程中的高性能混凝土开裂问题,进行了抗渗高性能混凝土配合比优化设计和裂缝控制方法的研究,为抑制高性能混凝土开裂提供了一种有效的控制方法,为抗渗高性能混凝土在地铁车站等工程结构中的应用提供了技术保障。主要结论如下:(1)掺粉煤灰,可有效改善高性能混凝土性能,减少裂缝出现,但随掺量增多,会影响强度。(2)掺矿粉,少量掺加会改善高性能混凝土性能,减少裂缝出现。但随掺量增多会导致高性能混凝土和易性降低。(3)适当比例的粉煤灰与矿粉双掺,在不影响强度、和易性情况下,可增加高性能混凝土抗渗能力,有效减少裂缝出现。(4)施工过程中的养护水平也对墙体产生干缩裂缝有很大影响。最后,粉煤灰与矿粉的掺量比例,不同的水土压力对高性能混凝土硬化前期形成内部毛细水通道都会产生不同的影响,应根据工程实际情况做合理的调整。