热极浇铸技术在铝电解生产中的应用

王侠前

(中铝山西新材料有限公司, 山西 河津 043300)

0 前言

电解生产过程中,预焙阳极不仅起着传导电流的作用,而且作为阳极材料参与电化学反应过程。预焙阳极随着电解的进行不断消耗,因此需要定期更换。预焙阳极作为电解槽的心脏,每次换极都是对电解槽的一次干扰[1]。在换极操作之前,正常运行的铝电解槽热平衡和物料平衡保持相对稳定,浸入熔融电解质中的阳极温度和电解质温度基本相同。在换极过程中,高温残极从电解槽中拔出,一方面高温残极会从电解质中带走部分热量,造成热量损失;另一方面,从拔极到装极需要一定的时间,造成空极,电解质液面直接向空气散热,造成热量损失。空极面积越大,空极时间越长,热量损失越大,尤其是更换角部极时,因边部空极面积增大,热量损失也增加。此外,当常温阳极上槽时,由于二者之间温差较大,新极需要从电解质中吸收大量的热量,直至达到新的热平衡为止。因此,换极过程对电解槽的热量平衡和物料平衡影响巨大。

为减少换极对电解槽带来的影响,许多学者先后提出了不同的阳极预热方式[2-3]:电解槽烟气预热、残极热量预热、电解槽槽道间的热量预热等,但是效果均不明显。本文提出将焙烧出来的热极直接浇铸送往电解,充分利用阳极焙烧产生的余热,使阳极送到电解后保持较高的温度状态,减少换极作业对电解槽热平衡的影响。该方法作为中铝集团科技部推广应用项目,先后在山西新材料、山西华圣等单位进行推广应用。

1 换极对电解槽影响

生产实践表明,换极后对电解槽的影响主要表现在以下几个方面:

1)物料平衡受到影响。换极作业过程中,在天车开边、拔残极时,不可避免地会有氧化铝浮料和壳面块落入槽内,打捞这部分壳面块时会带走大量的电解质,并且浮料和壳面块进入电解质后熔化需要吸收大量的热,造成换极区域电解质温度降低,电解质发粘,氧化铝溶解性变差,使局部氧化铝浓度升高,走入反区,容易诱发局部效应。

2)能量平衡受到影。换极后电解质过热度变小,电解质发粘,需要增加一定的附加电压弥补换极造成的热量损失。

3)稳定性受到影响。换极作业难免会有较大的壳面块落入电解质中,如果电解槽技术条件保持不合理,炉膛畸形或者炉底较差,极易造成电压摆,甚至滚铝。而且由于新极上槽后,在一定时间内不导电,电解槽阴极、阳极电流分布会发生变化,磁场也随之发生变化,容易造成噪声增大、稳定性降低。

2 不同的预热方式对比

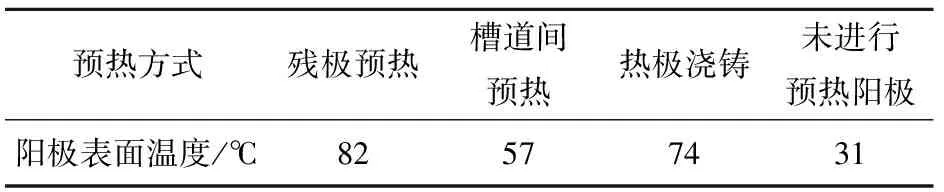

为对比不同预热方式的预热效果,选取残极预热、槽道间预热和热极浇铸,预热时间均为12 h,阳极表面温度见表1。

表1 不同预热方式阳极表面温度

由表1可以看出,残极预热阳极表面温度最高,但是因为残极预热温度是由外至内传递,所以表面温度传递至内部逐渐衰减;而热极浇铸温度是由内至外辐射,炭块内部温度较表面温度更高,因此,热极浇铸的预热方式最优。

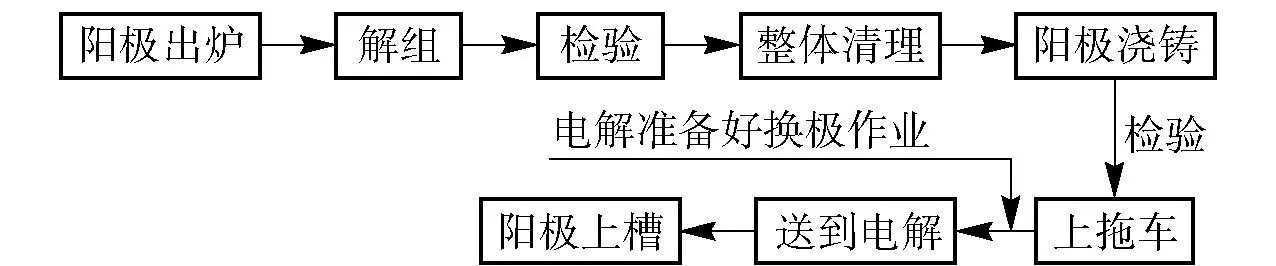

3 热极浇铸工艺流程

热极浇铸的实质是优化系统流程,消除等待浪费,使炭素、电解之间的流程衔接紧凑,如图1所示:焙烧块出炉后当班解组,解组后炭块在线清理,清理完毕后在线检查,检查合格后直接从焙烧板链进入组装车间板链,进入组装车间;组装浇铸完成之后,表面清理,质检合格后上阳极托盘拉运到电解厂房。热极浇铸进电解的核心是准时生产,要求电解换极和焙烧炉出块、阳极组装节奏一致。但是由于生产实际情况不同,基本可满足60%左右的阳极为热极。各环节炭块温度和所需时间见表2。

图1 热极浇铸工艺流程

表2 热极浇铸各工序耗时及炭块温度

4 热极浇铸效果

4.1 对效应系数和电压的影响

在相同的工艺控制条件下,统计出一个工区(43台300 kA系列电解槽)30天内的全效应系数以及日平均电压的变化趋势,如图2所示。

图2 全效应系数、平均电压变化趋势

从图2可以看出,随着热极陆续上槽,全效应系数和平均电压逐步降低,全效应系数由1.231次/(槽·日)逐步下降到0.573次/(槽·日),平均电压由最高3.957 V降低到3.934 V。这是因为,常温情况下,阳极上附着的水分会在阳极入槽后形成气泡附着在阳极底掌,使得气膜电阻升高,电压拉偏增加,此时,槽控机通常会采用过量加工来控制电压的异常升高,造成局部氧化铝浓度偏高,溶解性下降,电解质发粘,阳极效应频发;而且常温阳极上槽后,由于表面温度较低,与电解质的温差大,也会造成电解质冷缩[4]。而热极直接上槽可避免此类现象的发生,可以有效预防阳极效应。

4.2 对阳极导电速度的影响

选择一个工区(共43台300 kA电解槽,20组双阳极)一个完整阳极周期内,不同位置热极和常温阳极的平均导电情况做对比,结果如图3所示。

图3 不同阳极位置热极和常温阳极16 h电流分布对比

从图3中可以看出,热极的导电速度明显大于常温阳极的导电速度。这是因为常温阳极表面温度(约20 ℃)远低于电解质初晶温度(约910~920 ℃)[5]。而阳极上槽后,电解质在阳极底掌凝结一层电解质结壳,导致新上极电阻增大,随着阳极底掌温度升高,结壳逐步溶解,阳极电流上升。但由于热阳极有较高的初温,结壳层较薄,溶解速度较快,所以热阳极的导电速度大于常温阳极。

4.3 对电解槽稳定性的影响

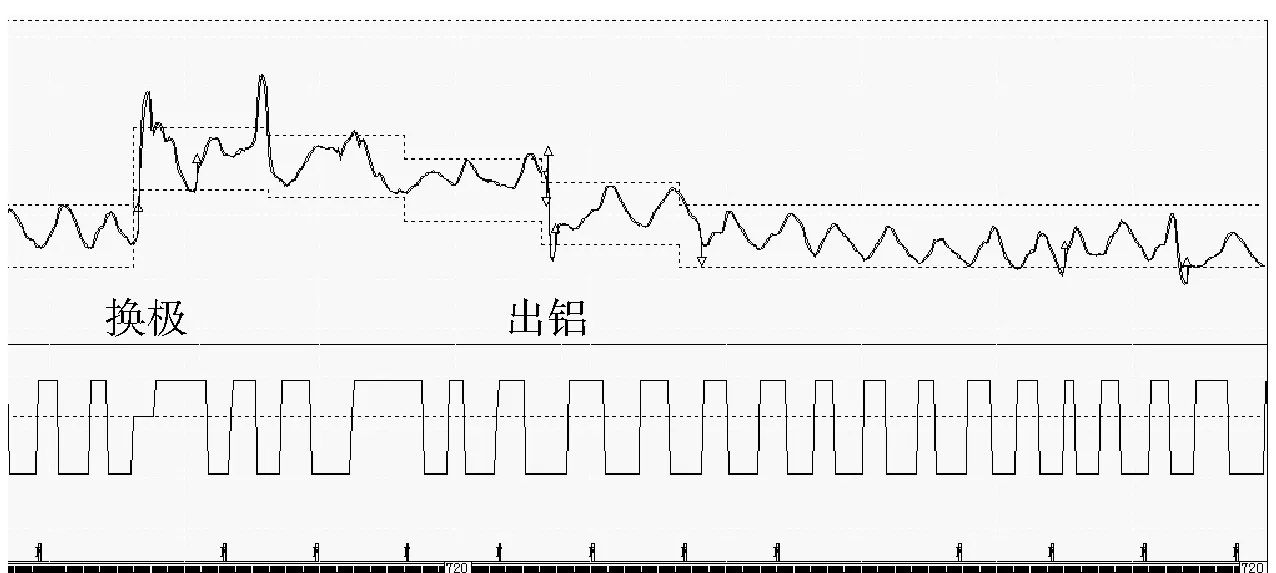

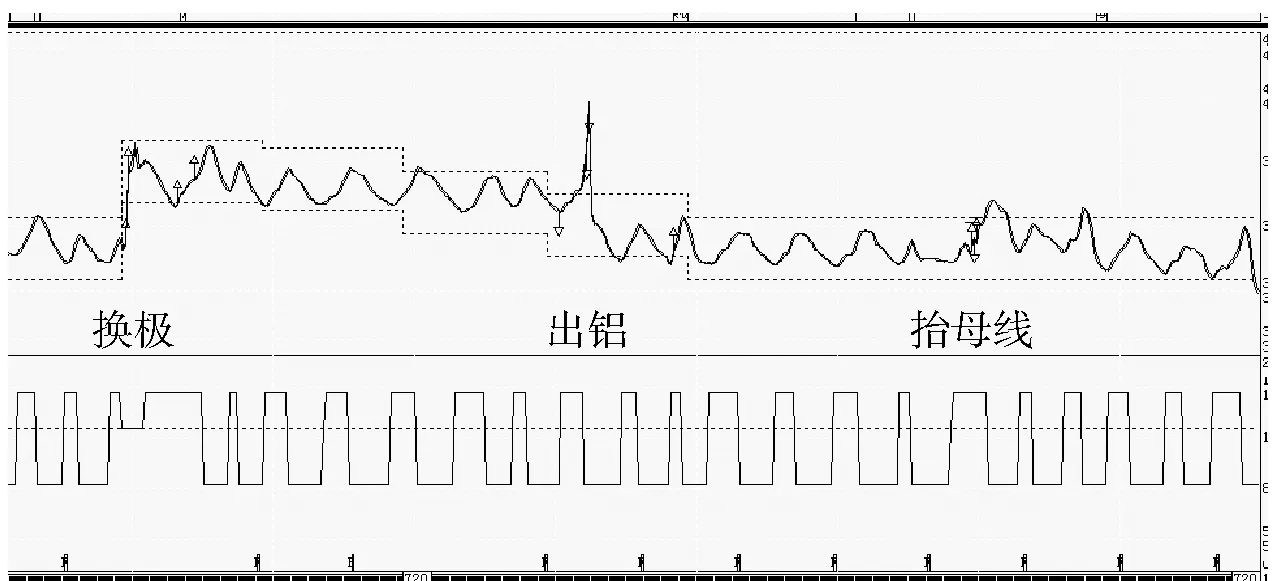

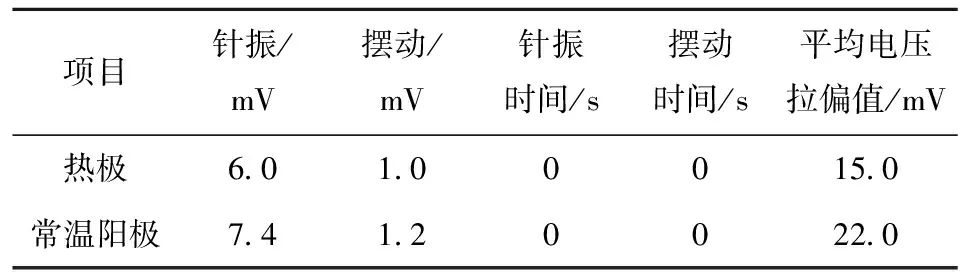

热阳极上槽后由于与电解质的温差相对常温阳极较小,所以对新极周围的电解质粘度、氧化铝溶解性和阳极本身的导电速度影响较小,并且电压拉偏也会降低,噪声比较小。使用常温阳极、热极进行阳极更换作业的电压变化曲线如图4、图5所示,针振、摆动以及附加电压值见表3。

图4 常温阳极换极前后的槽电压情况

图5 热极换极前后的槽电压情况

表3 热极和常温阳极上槽后槽况稳定性变化

从图4、图5和表3中可以看出,在换极过程中,热极上电解槽比常温阳极上电解槽的稳定性好,换极过程中电压拉偏较小、电压摆动较小;而且热极电解槽比常温阳极电解槽更快地恢复到了稳定的状态,缩短了从换极到平衡的时间,减少了换极后电解槽电压的偏离,有助于提高电解槽生产的稳定性。

4.4 对电解槽能量平衡的影响

阳极预热可以减少阳极上槽后电解质温度的降低程度,并且由于预热后阳极导电性能改善,使阳极达满负荷电流的时间大大提前,改善了刚换阳极在电解槽熔体体系中形成的“小冷区”现象[6-7],减少了电解槽换极过程中的热量散失,使换极后槽电压平稳,噪声较低,有利于电流效率的提升和能耗的降低。

相关资料表明[8-10],阳极电流分布达到全电流时的平均温度为280 ℃,热极上槽对电解槽热平衡的影响理论计算如下:

Q=ΔCMΔT

(1)

Q=UIt

(2)

式中:ΔC——比热容,kJ/kg·K;

M——阳极质量,kg;

ΔT——温度变化量,K;

Q——热量,kJ;

t——时间,s;

I——电流强度,kA;

U——电压,V。

根据公式(1),当阳极(质量为1 932 kg)由室温20 ℃升高到80 ℃(热极的热容为0.868 kJ/kg·K),所需要吸收的热量Q=0.868×1 932×(80-20)=100 619 kJ;以300 kA电解槽为例,根据公式(2),使用热极时,电压U=Q/It=100 619/(300×3 600×24)=4 mV,即热极对降低平均电压有4 mV的贡献。

4.5 对电解槽炉膛的影响

电解槽炉膛的变化实际就是电解质冷凝和熔化的热问题,一般认为影响炉帮厚度和伸腿长度的主要因素是过热度,即是电解槽温度和初晶温度的差值。换极作业时,在天车开边和起残极过程中,不可避免地会有大量的浮料和壳面块进入电解质,造成氧化铝浓度增加,未能完全溶解的氧化铝沉入炉底,形成沉淀。虽然由于氧化铝浓度增加初晶温度减小,但是常温阳极进入电解质后会吸收大量的热量,使电解槽过热度迅速变小,炉膛发生变化,铝液镜面变形,水平电流增大。

Fiona J Stevens[11]将电解槽的炉膛从散热的角度上分了两个区域,侧部的散热由过热度驱动,上部和炉底的散热由电解质温度驱动。在换极过程中,电解质温度降低,换极处炉帮、伸腿因靠近槽侧钢板有散热,此时不仅得不到足够的热量补充,还要补充新极的吸热,因此这部分热量就由电解质冷凝产生相变热来补充,这样就增厚了炉帮。使用热极上槽后,阳极与电解质之间的温度梯度变小,等温线外移,炉膛变化较小,对电解槽稳定性、铝液界面波动和电流效率影响减小。

5 结论

1)通过梳理碳素、电解工艺流程,消除等待浪费,压缩相关环节的处理时间,可以实现热极直接浇铸上槽,且热极浇铸直接上槽效果较其他预热方式更好。

2)热极浇铸直接上槽能增加阳极的导电速度,改善电解槽的热平衡,有效降低电解槽效应系数和平均电压,通过理论计算得出,使用80 ℃的热极,对降低平均电压有4 mV贡献。

3)与传统的常温阳极上槽相比,热极浇铸直接上槽对电解槽炉帮、伸腿影响较小,有利于减小水平电流、提升电解槽的稳定性。