某稳压器快速卸压管道圆形焊接附件应力指数分析

(中国核动力研究设计院 核反应堆系统设计技术重点实验室,成都 610213)

0 引言

反应堆管道系统[1-2]的结构十分复杂,它由直管以及大量的部件(如三通、弯头等)组成。一个典型的管道系统包括直管以及直管上的各个部件,部件的数量可能达到几十或上百个。由于每个部件都受到载荷作用,对管道系统进行力学分析就必须对所有的部件进行分析,如果用详细的分析方法[3]对各部件进行力学分析将是十分繁琐的工作。由于管道的部件大多数是标准化的,在管道分析时,可以简化地将直管的应力乘以一个系数来表示各个标准件的应力,为了保证管道分析的正确性和保守性,就需要确定该系数,该系数表示管件的应力与直管应力的关系,在规范中该系数称为应力指数[4-9]。在RCC-M[10]规范和ASME规范[11]中列出了很多管道部件的应力指数值以及表达公式,但是对于一些特殊管道部件(如斜接管嘴、管道焊接附件等)的应力指数,规范中并没有给出明确表达公式。为了承受地震、水锤等动力载荷,在管道上需要设计阻尼器,阻尼器通过焊接在管道上的附件与管道连接。对管道进行力学分析时,就必须分析这些焊接附件对管道的影响。

在ASEM Code Cases[12]中,将焊接附件引起的应力作为管道的附加应力来考虑焊接附件的影响,这样需要额外计算管道焊接附件的附加应力,该方法比较复杂,较为耗时费力。

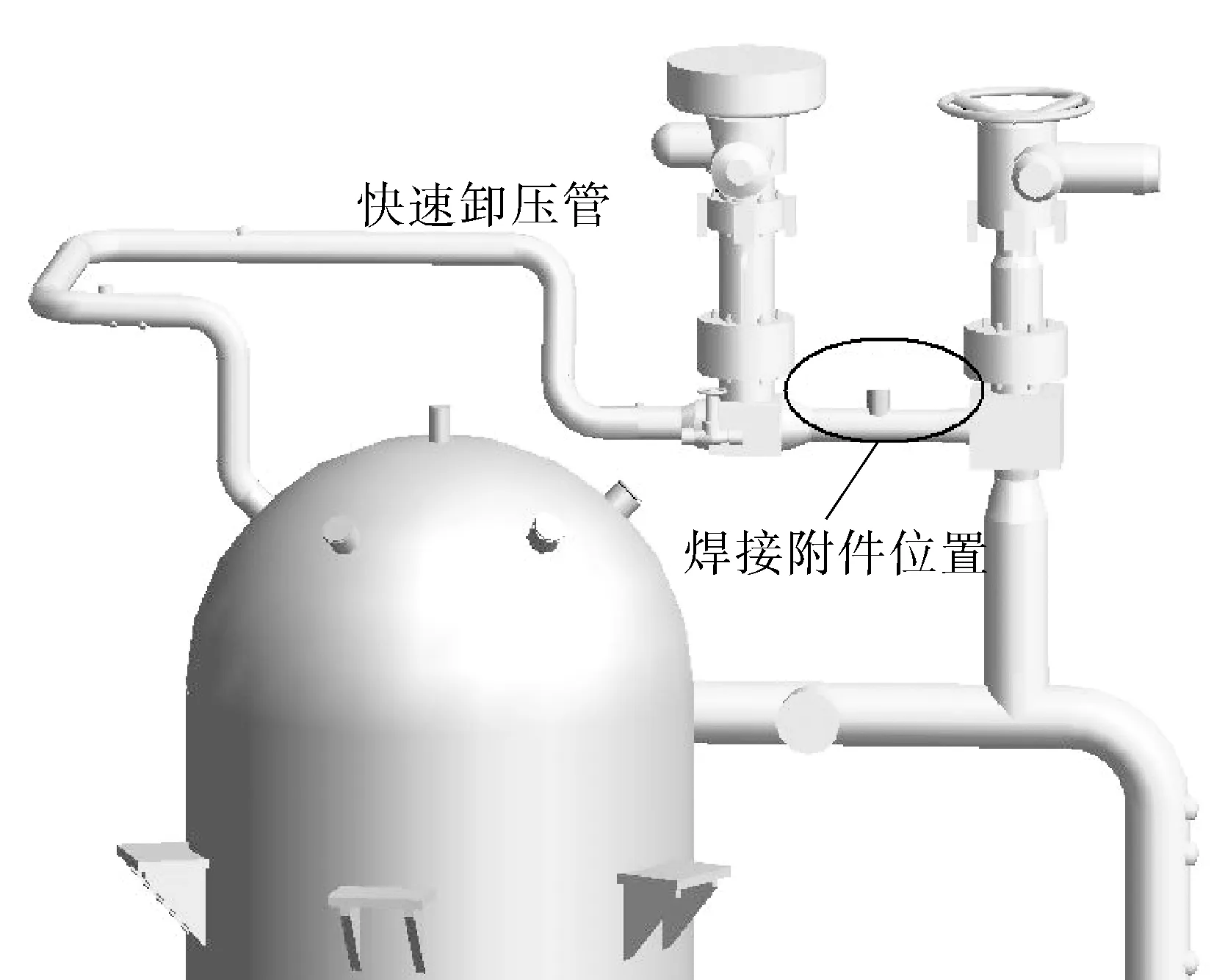

田湾核电站5,6号机组作为M310的改进堆型,相对于原堆型,田湾核电站5,6号机组有很多改进项。为了降低严重事故下高压熔堆[13-14]带来的风险,其中最重要的一个改进项是增加了一列快速卸压管道,如图1所示。

图1 快速卸压管道结构示意

在严重事故工况下,通过开启快速卸压管道上的快速卸压阀来执行反应堆冷却剂系统的快速卸压功能,从而避免高压熔堆的发生。快速卸压管上有两个快速卸压阀,阀门的质量均在1 t以上,为了保证热应力和地震应力不至过大,在两个快速卸压阀之间设置一个弹簧和一个阻尼器,弹簧和阻尼器通过焊接附件与管道连接。由于快速卸压管道是全新设计,无参考数据,在管道应力分析时,需要考虑新增焊接附件对管道应力的影响。如果采用ASEM Code Cases的方法,则过程比较复杂,还会带来大量的额外工作量。

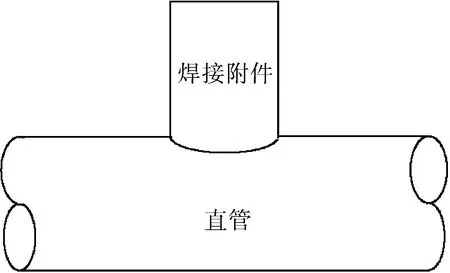

为此,本文对不同尺寸的带圆形焊接附件的直管(如图2所示)进行分析,计算了带圆形焊接附件的直管的应力指数,拟合出带圆形焊接附件的直管的应力指数的表达式。用拟合公式计算快速卸压管道上焊接附件的应力指数,通过应力指数来表示焊接附件对管道的影响,用于快速卸压管道的应力分析。

图2 带圆形焊接附件的直管结构示意

1 分析模型和边界条件

2 应力指数计算

在RCC-M规范和ASME规范中,将应力指数作如下定义:

i=σ/S

(1)

式中i——应力指数的总称;

σ——管道部件在所考虑的载荷作用下的弹性应力;

S——同载荷条件下管道部件名义应力。

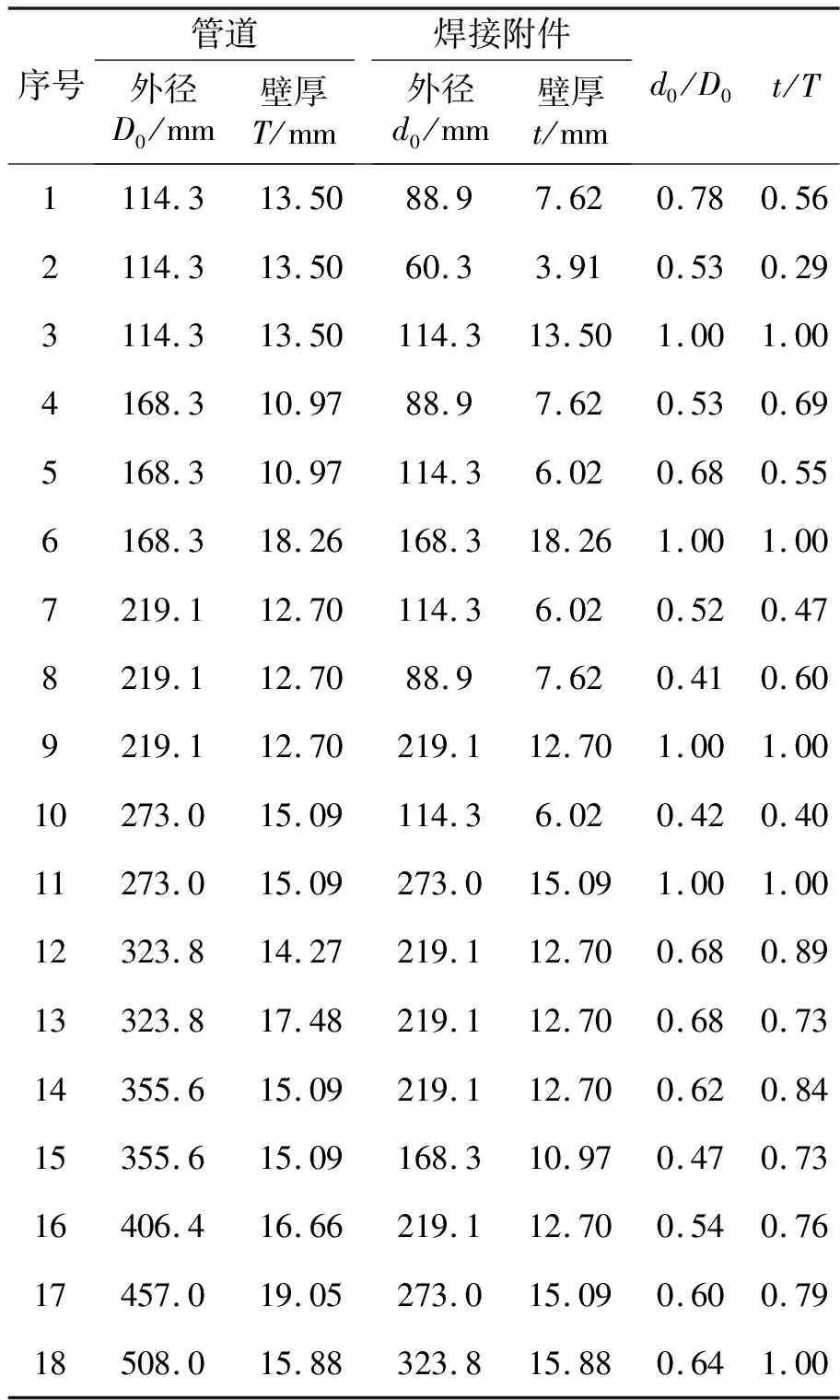

表1 管道参数

图3 有限元模型和边界条件

根据载荷条件的不同,将i分为:压力载荷对应的应力指数B1,C1,K1;弯矩载荷对应的应力指数B2,C2,K2;热载荷对应的应力指数C3,C′3,K3。B1,B2适用于一次薄膜应力;C1,C2,C3,C′3适用于一次加二次应力;K1,K2,K3适用于峰值应力。

本文采用有限元方法计算带圆形焊接附件的不同尺寸下管道的应力指数,并只对机械载荷所对应的应力指数(B1,C1,K1,B2,C2,K2)进行分析研究。

在公式(1)中,对于应力指数B1,B2,σ表示载荷作用下所分析模型的最大薄膜应力;对于应力指数C1,C2,σ表示载荷作用下所分析模型的最大薄膜加弯曲应力;对于应力指数K1,K2,σ表示载荷作用下所分析模型的最大总应力。σ由有限元计算方法得到。

对于不同的载荷条件,名义应力S采用如下公式计算。

对于压力:

S=PD0/(2T)

(2)

对于弯矩:

S=MiD0/(2I)

(3)

式中P——内压;

D0——管道外径;

T——管道壁厚;

Mi——弯矩;

I——管道的惯性矩。

3 不同支架功能对应力指数的影响

在实际工程中,带圆形焊接附件的管道上主要有以下几种支架形式:阻尼器、弹簧、横向限位、导向限位、竖向限位和固支。根据连接焊接附件的支架功能不同,在焊接附件一端分别施加UX,UY,UZ,UXY,UYZ,UZX和固定的约束来模拟不同的支架功能。

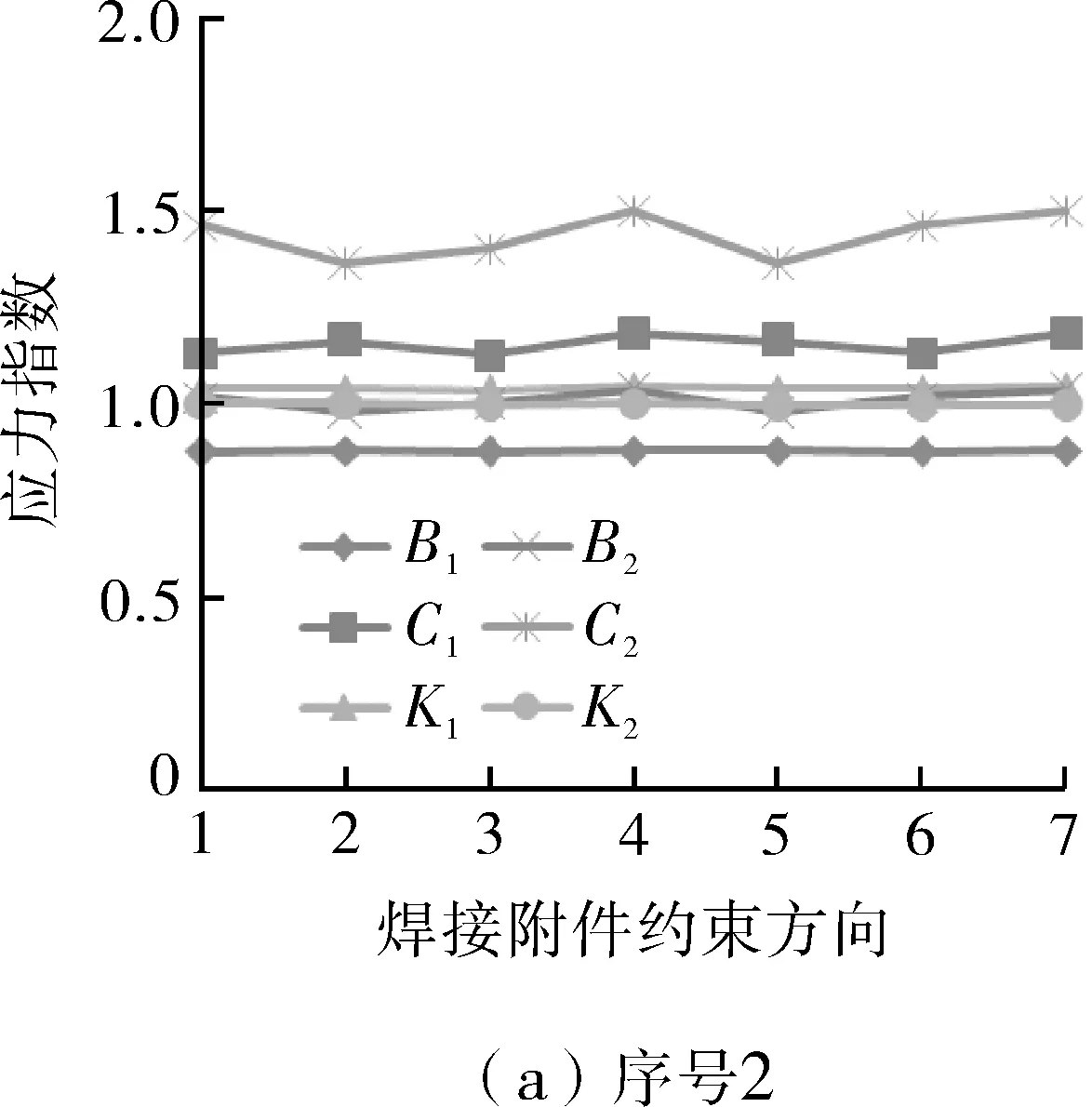

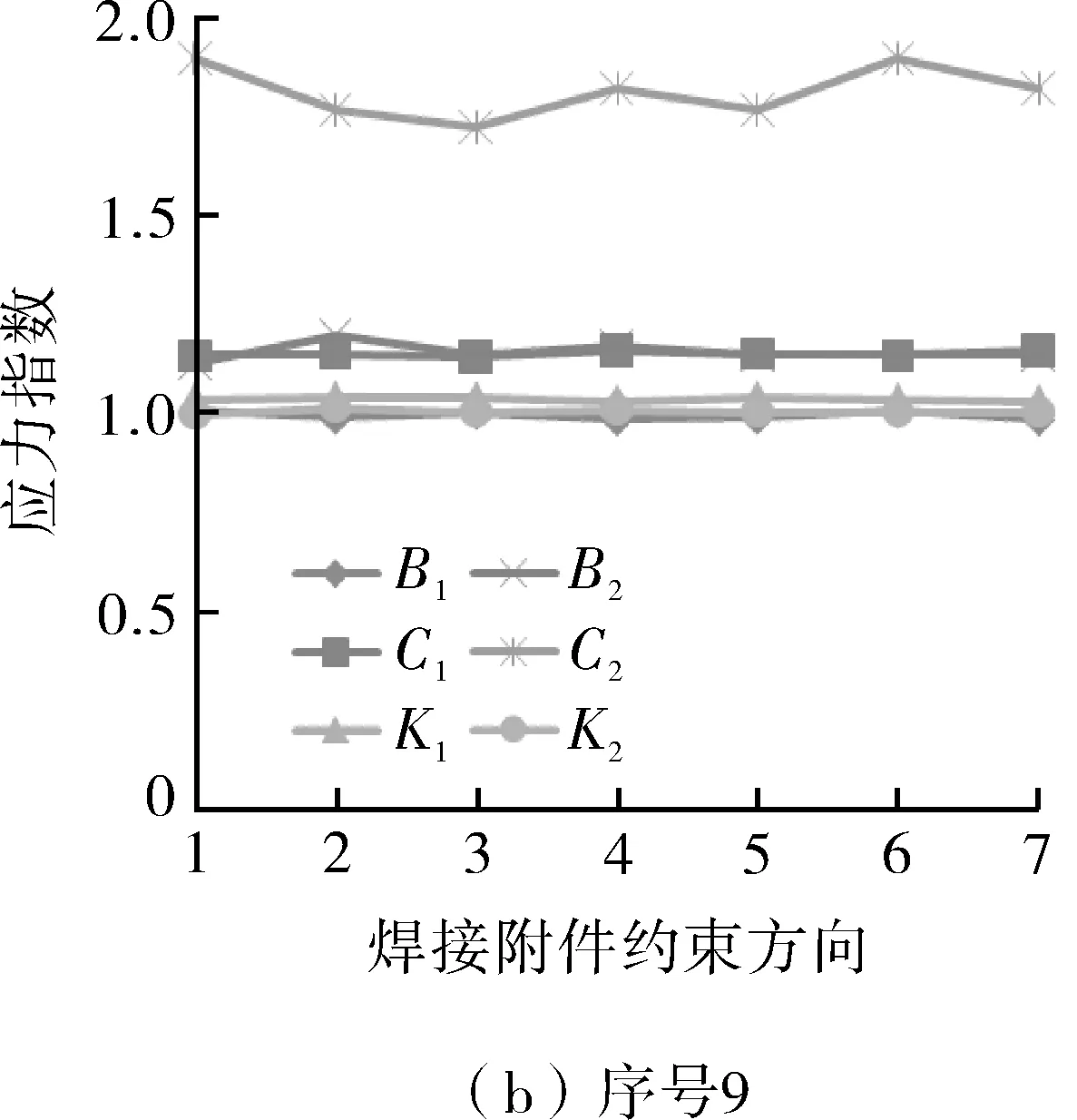

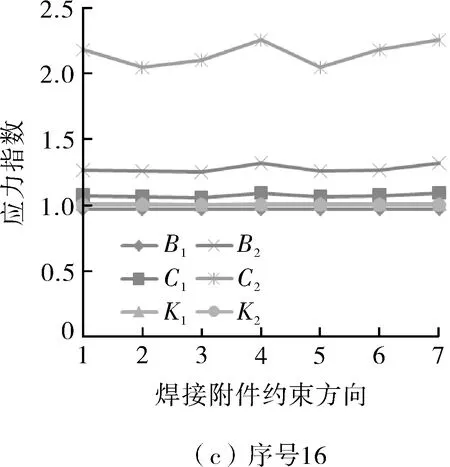

选取表1中序号为2,9,16的管道为分析对象,分析不同支架功能的焊接附件对管道应力指数的影响。不同约束条件下,管道的应力指数对比结果见图4。

由图4可以看出,由于焊接附件约束形式的不同,导致直管的应力指数有一定的差异。不同约束形式条件下,管道应力指数C2的差异较大,最大差异为9.7%,其他应力指数的差异均在5%以内。焊接附件约束形式对直管应力指数的影响是有限的,焊接附件约束为固定时,直管的应力指数与其他约束形式条件下直管的应力指数相比均是偏保守的。

文中分析带焊接附件直管的应力指数时,焊接附件约束形式采用固定形式。

横坐标1~7分别对应焊接附件UX,UY,UZ,UXY,UYZ,UZX和固定的约束功能

图4 管道的应力指数对比

4 应力指数分析

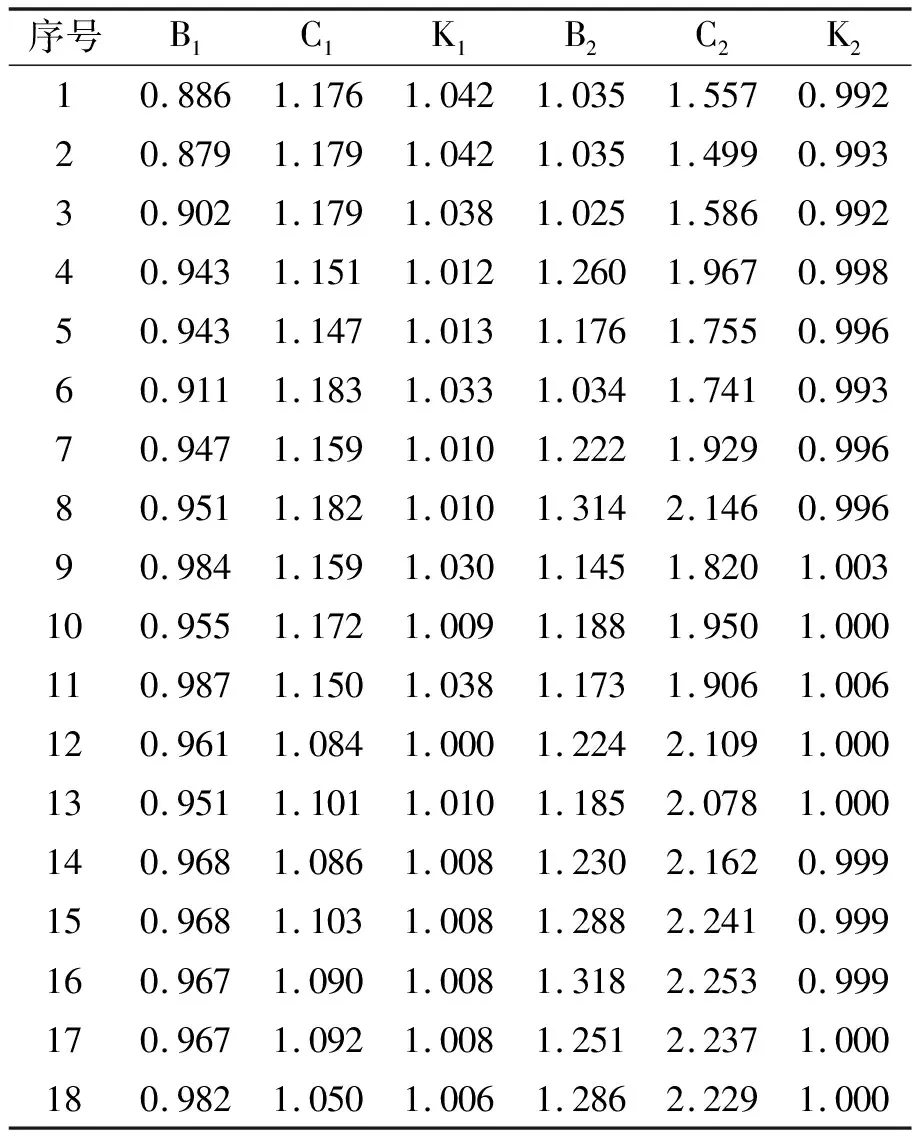

考虑圆形焊接附件的约束形式为固定,计算的表1中管道的应力指数如表2所示。

表2 带焊接附件管道的应力指数

表2中各管道的应力指数与管道及焊接附件的尺寸相关,文中采用如下公式对表2中的应力指数进行拟合。

(4)

式中m0,m1,m2,m3——拟合系数;

d0——焊接附件外径;

t——焊接附件壁厚。

根据表2中各尺寸条件下的应力指数值,拟合出各应力指数的计算表达式如下:

(5)

(6)

(7)

(8)

(9)

(10)

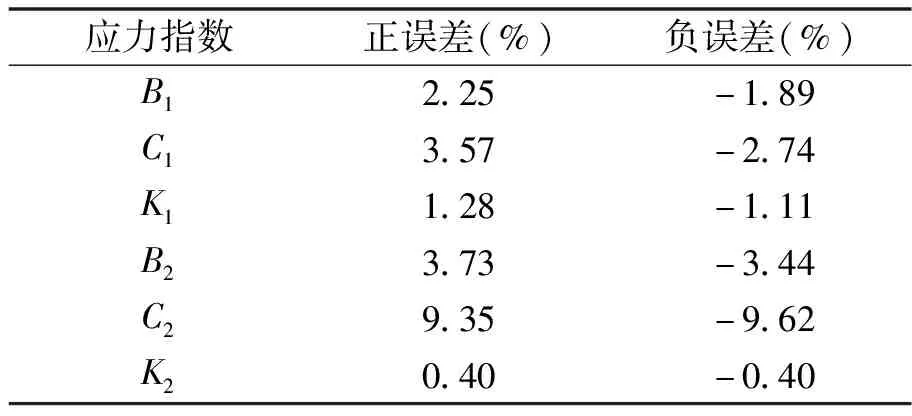

采用拟合公式计算出的应力指数与表2中用有限元方法计算出的应力指数进行比较,各应力指数的误差范围见表3。

由表3可以看出,除C2外,用拟合公式计算的应力指数与有限元方法计算的应力指数的误差在±4%以内;C2误差在±10%以内。

在ASEM Code Cases N-391-2中,将焊接附件引起的应力作为管道的附加应力来考虑焊接附件的影响,即在ASME NB 3650中评定方程的基础上增加一项附加应力项。

表3 应力指数误差对比

对于管道一次应力的原评定方程为:

(11)

式中B1,B2——管道的应力指数;

Sm——许用应力强度。

对于带焊接附件管道一次应力的评定方程修正为:

(12)

式中B1,B2——直管的应力指数,分别取0.5,1.0;

SMT——焊接附件引起的一次附加应力。

对于管道一次加二次应力的原评定方程为:

(13)

式中C1,C2——管道的应力指数。

对于带焊接附件管道一次加二次应力的评定方程修正为:

(14)

式中C1,C2——直管的应力指数,分别取1.0,1.0;

SNT——焊接附件引起的一次加二次附加应力。

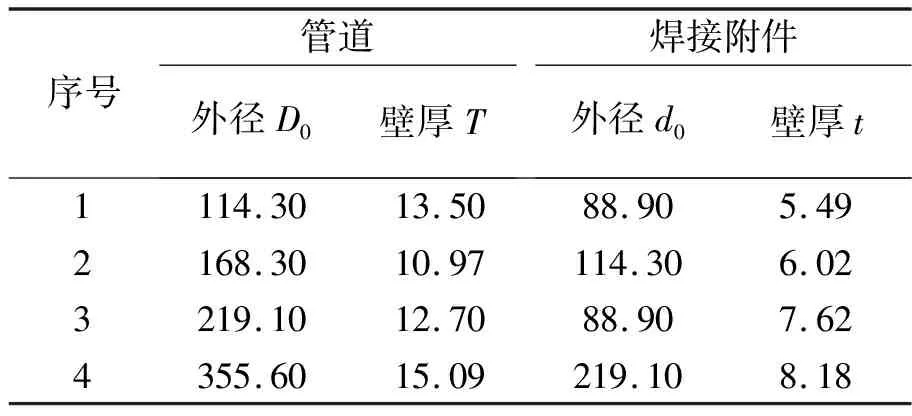

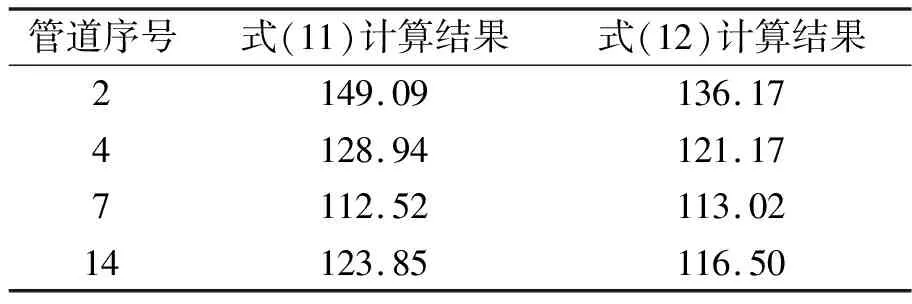

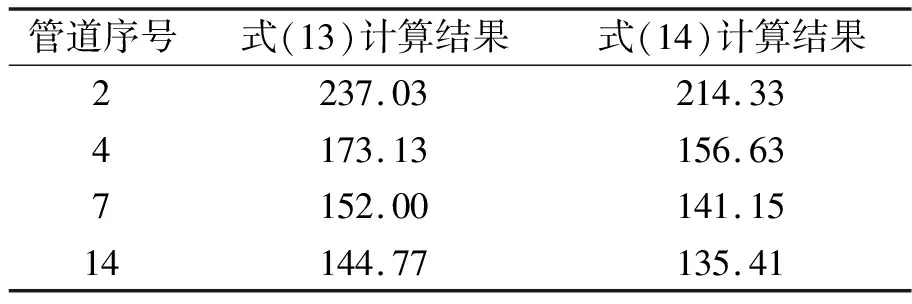

取表4中的管道参数,假设压力P=10 MPa,弯矩Mi=107N·mm,将拟合公式计算带焊接附件影响的应力指数代入式(11)和式(13),计算载荷作用下带焊接附件管道的一次应力和一次加二次应力。根据ASME Code Cases N-391-2中的方法,将焊接附件引起的附加应力代入式(12)和式(14)中,计算带焊接附件管道的一次应力和一次加二次应力。两种不同方法计算带焊接附件管道的一次应力和一次加二次应力结果分别如表5,6所示。

表4 验证管道参数 mm

表5 带焊接附件管道一次应力比较 MPa

表6带焊接附件管道一次加二次应力比较MPa

管道序号式(13)计算结果式(14)计算结果2237.03214.334173.13156.637152.00141.1514144.77135.41

根据表5,6的比较结果可知,用拟合公式得到的应力指数计算带焊接附件管道的应力与用ASME Code Cases的方法计算的应力基本吻合,最大误差在10%以内。

用文中方法计算的带圆形焊接附件直管的应力指数可以体现圆形焊接附件对管道的影响。采用应力指数直接代入ASME NB3650计算带圆形焊接附件管道应力的方法可以代替ASME Code Cases中的方法。

5 稳压器快速卸压管应力分析

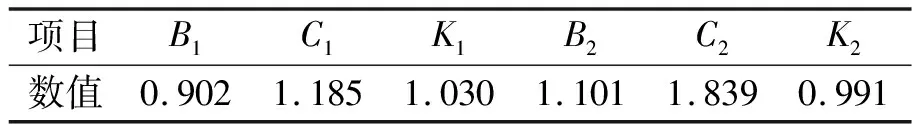

田湾5,6号机组稳压器快速卸压管道的外径168.3 mm,壁厚18.26 mm;焊接附件的外径114.3 mm,壁厚13.50 mm。将该尺寸代入式(5)~(10),计算得到管道焊接附件处的应力指数见表7。

表7 快速卸压管焊接附件处应力指数

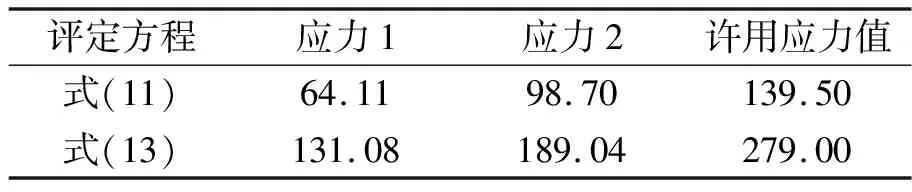

将应力指数代入稳压器快速卸压管道计算模型中,计算得到各工况下焊接附件位置的应力,将该应力与未考虑焊接附件的应力指数时快速卸压管道的应力对比,其结果见表8。

表8 快速卸压管焊接附件处应力对比 MPa

注:“应力1”表示未考虑焊接附件应力指数计算得到的应力;“应力2”表示考虑了焊接附件应力指数计算得到的应力

根据对比可知,对于稳压器快速卸压管道焊接附件位置,在考虑了焊接附件的影响后,其一次应力强度和一次加二次应力强度,均有明显地增大。对于有焊接附件的管道,必须考虑焊接附件对管道应力的影响。

6 结论

文中以田湾5,6号机组快速卸压管为背景,对管道焊接附件的应力指数进行了研究。通过对不同尺寸的带圆形焊接附件的直管进行分析,计算了带圆形焊接附件的直管的应力指数,拟合出带圆形焊接附件的直管的应力指数的表达式。用文中得到的应力指数计算的带圆形焊接附件直管应力与用ASME Code Cases方法计算的应力的最大误差在10%以内。计算带圆形焊接附件直管应力,可以用本文方法代替ASME Code Cases中的方法。

通过文中得出的焊接附件应力指数计算公式,计算了稳压器快速卸压管上焊接附件处的应力指数,评定了焊接附件处管道的应力。采用本文方法计算带圆形焊接附件直管的应力能准确模拟焊接附件对管道应力的影响,且能提高管道分析的效率,是一种实用有效的方法。