有关新型绿色环保补炉料发展的综述

赵 峰,刘中兴,王振峰,张立新,董云芳,

(1.内蒙古科技大学 内蒙古自治区白云鄂博矿多金属资源综合利用重点实验室,内蒙古包头 014010;2.内蒙古科技大学 材料与冶金学院,内蒙古包头 014010;3.郑州大学 材料科学与工程学院,河南郑州 450052;4.安阳市兴安合金有限公司,河南安阳 455000)

在转炉炼钢过程中,由于补炉在加料过程中的机械冲刷和炉渣侵蚀等原因,会使炉衬的局部受到不同程度的损伤从而使炉衬厚度减薄[1]。20世纪末期转炉用沥青结合白云石补炉经常出现塌料、翻料、补不上或侵蚀快等异常损坏状况[2]。天津铁厂根据市场变化和炼钢工艺对耐火材料的新要求与西安建筑科技大学合作共同开发新型冷拌补炉料,采用有机-无机复合结合剂与主体原料烧结镁砂在冷态下无需加热直接混合搅拌而成[3]。此方法虽然补炉效果较好,但是烧结时间长,工艺流程复杂,对环境有一定的污染。河北邯郸一炼钢厂生产原料由原来的MS-88改为DMS-96结合剂,由原来单一的高温沥青改为中温沥青和高温沥青按照一定比例混掺[4]。虽然缩短了补炉时间,延长了补炉周期,但是环境污染严重。本文在前人的研究实验基础上以电熔镁砂为原料,改变传统结合剂,真正意义做到了即缩短补炉时间又保护了环境。

1 绿色环保补炉料主要构成

绿色环保补炉料原料采用电熔镁砂,其化学成分(%)为MgO:81.88;CaO:6.02;Fe全+Si全+C全:11.35;H2O:0.37,结合剂为水基粘合剂TyPe2161。

2 绿色环保补炉料原料发展工艺及性能

2.1 电熔镁砂制备工艺

电熔镁砂的生产工艺流程短而简单,但设备投入和资源消耗大。我国电熔镁砂产业多采用电弧炉熔融天然菱镁矿石制备电熔镁砂,生产工艺和技术装备落后,功率低、容量小、效率低、自动化程度低,生产出的电熔镁砂产品质量不高,导致镁资源利用率低,环境污染严重。

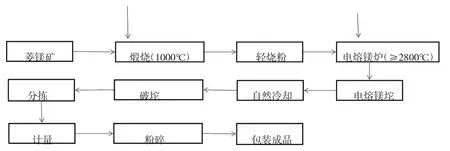

我国生产电熔镁砂的主要原料是菱镁矿石,目前的生产工艺分一步熔融法和两步锻烧熔融法两种形式。一步熔融法是以天然菱镁矿石或提纯的菱镁矿精矿粉为原料在电弧炉中经2800℃以上的高温熔融而成;两步煅烧熔融法是将菱镁矿石或提纯的菱镁矿精矿粉,在竖窑或回转窑内经1000℃左右轻烧得到轻烧氧化镁粉,再经过细磨、压坯,最后在电弧炉内经高温融炼制得电熔镁砂[5]。具体电熔镁砂生产工艺简易流程如图1、2所示[6]。

2.2 电熔镁砂制备优化工艺

我国电熔镁产业仍在沿用电弧炉生产方式,技术装备相对落后,效率低,能源浪费严重,余热潜能流失严重;电熔镁砂生产过程中还存在着严重的粉尘污染,大量排放二氧化碳。李远兵[7]等人将镁橄榄石、焦炭、无烟煤按一定重量比置入电弧炉中,在1900~3000℃条件下熔融还原,保温0.5~2h后自然冷却分离。通过高温熔融还原镁橄榄石,经精炼沉淀,使镁橄榄石中MgO和硅铁完全分离,分离得到耐火级的电熔镁砂和冶炼用硅铁合金。Zhang X等人[8]采用三相交流电弧炉制备电熔镁砂,并通过一定的自动化控制和操作,使得熔坨内的气泡减少,孔隙率降低,提高镁砂制品的品位;研究结果还表明,通过减少气泡和熔坨内缺陷可有效地提高晶体的纯度和透明度,增大晶粒尺寸。

2.3 电熔镁砂应用研究和性能

电熔镁砂是以菱镁矿或轻烧粉(MgO)为原料,在电弧炉内熔炼得到的。它是一种纯度高、熔点高、结构致密的碱性耐火材料,被广泛地应用于冶金、建材、玻璃、水泥、国防等领域。我国菱镁矿资源丰富,目前已探明储量为35.64亿吨,占世界总储量的28.7%,居世界首位[9,10]。其中辽宁省菱镁矿保有储量为30.5亿吨,约占全国总储量的85%,占世界总储量的25%,菱镁矿资源是我国重要的战略保护资源[11]。

电熔镁砂是天然菱镁矿,轻烧结镁粉或烧结镁砂在电弧中经2750℃以上的高温熔融而成,其强度、抗侵蚀性及化学惰性均优于烧结镁砂,具有晶体发育良好、晶粒粗大、均质性好、方镁石直接接触程度较高等优点[12]。但是电熔镁砂显微结构特点是晶界窄,气孔低。

3 水基粘合剂的出现及发展提高

3.1 水基粘合剂的出现

据报道,美国杜邦公司介绍了“Aguastik”氣丁二烯橡胶乳液聚合物系列中的第一种产品,即Type2161,它具有许多优越性能,可广泛应用于接触粘合的粘合剂。

氣丁二烯橡胶乳液系列能在市场上代替部分溶剂型粘合剂。用溶剂型粘合剂存在许多缺点,诸如易燃性、毒性、空气污染等,某些溶剂的使用还会引起臭氧的减少。该Aguastik材料则可供制造商开发减少危害而对环境安全的水基性粘合剂[13]。

Aguastik Type2161的高温性能、加工后薄板材料再制成一定形状的性能、收缩性能以及贮存寿命等综合性能较好,对制造家具、柜台面板和建筑材料用的高压层合板的生产者来说,这些性能都是特别重要的。

图1 一步法电熔镁砂生产工艺

图2 二步法电熔镁砂生产工艺

3.2 水基粘合剂的发展提高

据《塑料与橡胶新闻》报道,俄、美科学家研究结果表明,低分子量的聚丁二烯(PBD)与顺式丁二烯酸酐(MA)接枝形成的化合物是一种十分优良的水基粘合剂。在非极性聚丁二烯主链上接枝高极性和高活性的酐基团,使PBDMA具有极强的粘合性能。这种化合物既可分散于水中制成胶乳,又可制成水溶液。用作粘合剂的PBDMA胶乳,其pH值应保持4.5~5,接枝MA基团的浓度最低为5%,最高可达20%。用作粘合剂的PBDMA溶液,其MA浓度不得低于10%、最佳pH值为6.5~8。PBDMA粘合剂适用于丁苯胶、顺丁胶、天然胶、异戊二烯胶、乙丙胶、丁腈胶与尼龙、聚酯纤维的粘合,用以生产胶管、胶带。PBDMA胶乳可与各种橡胶胶乳并用,也可直接加入橡胶胶料中以增强粘合效果。例如,将液态PBDMA直接加到乙丙胶中,可将其与聚酯的粘合性能提高20%~30%[14,15]。

4 绿色环保转炉补炉料的生产原理及制备流程

4.1 绿色环保转炉补炉料的工艺原理

绿色环保转炉补炉料的工艺原理是采用水基粘合剂为结合剂与主题原料电熔镁砂混合搅拌而成,使用过程是在转炉出钢后直接倒入迎钢面(大面),摇炉后自动摊平,经烧结后形成碳结合和陶瓷结合与转炉炉体牢固粘结,是一种新型环保补炉料。

4.2 绿色环保转炉补炉料的生产工艺

原料采用电熔镁砂,结合剂为水基粘合剂,补炉料制造工艺是将镁砂颗粒加入搅拌机里碾磨成细小颗粒最后呈现粉状后加入水基粘合剂,使两者均匀分布,搅拌时间25min,将搅拌后的补炉料远离水溶液,如图3所示。

4.3 绿色环保转炉补炉料的使用操作及效果展示

绿色转炉补炉料在安钢35t转炉试验2次,将补炉料放入废钢槽内,按照比例加入其重量15%的水,使其充分均匀的混合。试验采用先加铁水后加废钢的工艺流程,大面稳定在20炉以上,其烧结时间为22min无气体产生。按照相同的工艺流程在包钢180t转炉试验3次,其烧结时间在25min以内,大面稳定在13炉左右,无气体产生。在包钢80t转炉试验5次,其烧结时间约21min,大面稳定在16炉左右,无有害气体产生。

5 总结

(1)绿色环保补炉料的发展是时代的要求,其工艺简单,由传统的烧结时间35min降到20min,节约补炉时间,延长了补炉周期,真正意义上实现了“高温快补”,最重要的是无有害气体排放,既保护了环境又保障了工人的生命安全。

图3 生产工艺

(2)绿色环保补炉料具有良好的粘结性和抗冲刷性,无论是现加铁水还是废钢对其效果不会产生很大影响,在35t、80t、180t转炉上得到了满意的效果。后续应尝试量产后推广使用。