产品目标高精度拾取的自动化生产线搬运机械手设计

梁 锋

(广东中恒安检测评价有限公司,广东 惠州 516000)

自动化生产线中的搬运机械手在工作过程中具有性能稳定、操作简便、灵活性高的优势,且能够适应高强度工作的要求,被广泛应用于机械、食品和设备加工等领域。目前,很多学者对自动化机械领域中的机械手进行了相关的研究[1]。文献[2]基于工业以太网对搬运生产线控制系统进行设计,采用Simulink对机械手结构进行分析并控制其抓取精度,该方案抓取精度较高,但未考虑机械手定位精度;文献[3]提出了基于PLC控制变速器的搬运机械手系统设计方案,该方案通过PLC技术控制机械手,能够提高机械手定位精度,但未考虑机械手抓取精度。

本文提出了针对产品目标高精度拾取的自动化生产线搬运机械手设计方案。设计了直角坐标式机械手,在机械手末端处设置一个气缸来实现其手臂的伸缩,采用电机作为机械手的动力来源,通过设置电机和气缸的控制参数,控制机械手在不同方向上的运动;通过计算吸盘直径,获得吸盘拾取控制参数;设置线性滑轨来控制机械手的定位精度;在NX MCD平台支持下,完成机械手拾取精度优化设计。

1 自动化生产线搬运机械手工作原理

自动化生产线上的加工对象由一台机床自动传送到另一台机床,并由机床自动进行加工、装卸、检验等,所有的机器设备都按统一的节拍运转,生产过程高度连续。自动化生产线搬运过程中应用到的主要设备包括机械手和检测柜,搬运机械手作业原理如图1所示。

图1 自动化生产线搬运机械手作业原理图

由图1可知,机械手主要安置在自动化生产线的两端。安置在左端的机械手其作用是自动拾取自动化生产线上的产品并放置在检测柜中;安置在右端的机械手其作用是将检测柜中的产品取出,自动放到生产线上[4]。检测柜包含多层框架和产品检测仪,产品检测仪能够通过生产线对传送过来的产品进行检测,而多层框架能够对产品进行快速检测,以此提高生产线的生产效率。自动化生产线产品自动拾取精度是影响生产线工作效率最主要的因素,为提高生产线工作效率,设计了高精度搬运机械手[5]。

2 机械手整体结构设计

本文设计的自动化生产线搬运机械手是一种直角坐标式机械手,通过伸缩式手臂的升降与移动,自动搬运生产线上的产品,与传统人工搬运方式相比,节省了人力物力,提高了产品生产效率[6]。

2.1 机械手元件选型

1)气缸选型。根据机械手的尺寸与质量,选择SC系列标准气缸,该气缸主要是由活塞杆一端提供气流,产生气压,气压推动弹簧不断冲击和回弹,让势能转化成动能,使机械手工作[7]。使用隔膜泵代替隔膜活塞,虽然输出力只有一个方向,但密封性能较好,使气缸的摆动幅度不超过280°。气缸的内隔膜摆动幅度可通过计算质量与摆动惯性之间的关系,得到摆动幅度控制函数f(x)为:

(1)

式中:Ni为活塞推力;m为机械手质量;g为重力加速度;L为机械手长度。通过式(1)获取幅度控制函数,根据计算结果确定气缸型号。

2)气动元器件选型。自动化生产线搬运机械手使用的是末端执行的方式,在末端装置控制回路中气动元器件的名称、型号见表1。

表1 气动元器件型号

3)电器元件选型。依据机械手在执行操作过程中各个部位以及传输过程所需的实际扭矩,确定电器元件,见表2。

表2 电器元件型号选择

2.2 直角坐标式机械手定位精度控制

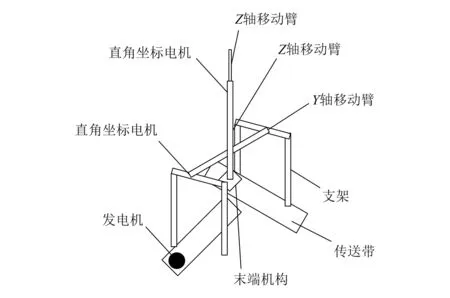

直角坐标式机械手主要由支架、移动臂、升降臂、末端吸盘以及发电机组成,其基本结构如图2所示。

图2 机械手结构图

机械手的Y轴移动臂工作是依靠传送带实现的(图1),其两侧分别安装了导轨、齿轮和支架,通过固定底座,能够保持产品与机械手的相对位置固定。齿轮在伺服电机的带动下转动,产品在传送带上开始传输,通过产品追溯计算方法,获取产品传输距离,由此完成Y轴方向上前进与后退的参数设定,其Y轴位移计算式为[8]:

Sa=Tsvs

(2)

式中:Sa为Y轴位移;Ts为伺服电机运行时间;vs为传送带传输速度。根据产品传送距离,确定滑块具体移动位置坐标,以此实现对产品的精准控制与定位。同理,X,Z轴移动臂的传送机构为滚珠丝杠结构,电机经过精准测量滑块位置后,分别从X,Z轴两个方向对产品进行前后、升降动作的精准控制[9]。其中X轴前后动作的控制系数X为:

(3)

式中:Ax为X轴的动作运行效率;ei为操作板信息控制参量;Tx为X轴的运行时隙数。

Z轴的升降动作控制系数Z为:

(4)

式中:Az为Z轴动作运行效率;Tz为Z轴的运行时隙数。设置一条线性滑轨,使机械手在传送带与支架之间进行直线运动,由于机械手在传送货品时的承重较大,因此需要线性滑轨承担一部分扭矩,以此保障在高负载情况下机械手平稳无抖动运行[10]。

机械手末端吸盘臂的主要作用是将产品吸附后放在传送带上,机械手的吸盘臂是由铝合金材料制作而成,该材料的特殊性保证了吸盘臂具有较高的刚度,同时使整个机械手的质量较小[11-12]。机械手的吸盘臂是通过气缸进行驱动的,除了能够节省大量成本外,还能有效减少能量损失。

3 基于NX MCD的机械手拾取精度控制

为改善传统机械手机电一体化的模式,本文采用NX MCD平台设计自动化生产线机械手,自动化生产线左侧的搬运机械手将产品由左侧传送带传送到检测柜之中,右侧的机械手从右侧传送带中拾取产品,输送到下一道工序。

自动化生产线搬运机械手拾取工作流程如图3所示。

图3 自动化生产线搬运机械手拾取工作流程

机械手拾取产品时:1)当机械手向横纵两个方向移动时,横轴方向依靠滚珠丝杠实现操作,而纵轴方向依靠导轨系统来实现,通过PLC提供脉冲,以此来控制伺服电机的运动; 2)在机械手操作过程中,应注重控制变频速度,方便控制机械臂升降、前后移动;3)整个机械手在操作过程中,可通过自动循环和手动操作两种方式完成,其中自动循环只要按下按钮,机械手就会按照预先设定的方式连续完成搬运工作,而手动操作需利用机械臂末端吸盘进行吸附,通过控制X,Y,Z轴使不同方向的机械臂完成升降以及前后移动操作;4)当机械臂末端吸盘工作时,需计算末端吸盘力。当末端执行机构工作时,应安装1个吸盘,该吸盘的直径D应满足:

(5)

式中:k为机械手工作时的安全系数;n为吸盘数量,这里n=1;P为吸盘真空压强。

在NX MCD平台上设置不同产品的传送距离,并通过简单函数进行计算,可确定不同产品与机械手之间的位置关系。在NX MCD平台下,需将待测量的产品抽象成为一个类,并将其转化为存储对象,存储在机械手结构之中。自动化生产线搬运机械手实际应用如图4所示。

图4 实际应用图

在实际操作过程中,可通过查询相关信息,计算出当前产品位置,为机械手自动拾取提供精准位置数据,以便提高工作效率。

4 实验

为了验证基于NX MCD平台的自动化生产线搬运机械手设计(吸盘式机械手)的合理性,需要先确定被搬运的产品所能承受的最大吸力,以便搬运机械手在工作过程中设置合理的吸盘吸力,保证对产品施加的吸力是产品所能承受的,避免在拾取过程中对产品造成破坏。

4.1 实验平台选择

在进行实验之前,需先选择实验平台,保证机械手熟练拾捡工作。实验选择由20个工人同时控制机床,同时按下机床开始按钮,保证机床传送带同时开始传输产品。实验平台按照JB/T 7974—1999标准进行设置,选用的箱体式材料有HT200-300、QT400-600、ZG15-45。通过刮制和研磨,实现4 000~8 000 nm平板拼接,以此检验组件平面度。实验平台选择的材质为高强度铸铁HT200-300,硬度为HB170~HB240,经过人工处理后自然寿命为2~3 a。

该平台还配置了伺服电机和步进电机,在可编程控制器约束下,对机械手捡取产品的位置精准度进行验证分析。

4.2 实验数据准备

在上述实验平台上,将不同产品放置在不同位置,采用所提方法对其定位,根据不同产品在机械手程序中设置了不同抓取搬运时间与传送距离,见表3。

表3 3种产品不同时间点位置数据

4.3 实验结果与分析

为验证机械手定位分拣精度,基于上述实验数据将产品1,2,3分别放在不同位置,采用文献[2]、文献[3]方法设计的机械手与本文方法设计的机械手,观察机械手位置与产品实际位置的拟合度,对拾取产品的精准度进行对比分析,结果如图5所示。

由图5可知,本文设计的机械手拾取精度较传统机械手有很大提高,将其用于实际生产中,能够有效提高生产线工作效率。

5 结束语

本文设计了产品目标高精度拾取的自动化生产线搬运机械手,通过对气缸、伺服电机、驱动器的选择以及末端吸盘力的计算,得到了最优吸盘控制参数,解决了吸盘的气密性问题;采用线性滑轨承担吸盘臂的一部分扭矩,能保证在高负载情况下机械手平稳无抖动运行。实验结果表明,该机械手拾取精准度高,能够提高工作效率,有效降低成本,满足企业工作需求。

图5 3种方法拾取精准度对比

虽然本文设计的机械手在精准拾取产品方面具有优势,但在实践应用方面尚有不足,今后将加强对机械手在实际应用中的研究。

——“模型类”相关试题选登