基于ANSYS的消毒柜升降机构有限元分析

贾志强 刘欢 蒋济武

1.广东美的洗涤电器制造有限公司 广东佛山 528311;2.广州番禺职业技术学院 广东广州 511483

1 引言

随着社会经济的发展以及对于饮食卫生的注重,消毒柜也已经成为家用厨电的重要角色。而消毒柜在设计过程,为了节省空间以及方便实用,多采用双层设计,放置位置也有一定的要求[1-3]。因此在其中下层碗柜安装升降装置十分重要,有采用电力驱动的也有实用机械机构实现的。本文则是基于ANSYS对设计的消毒柜升降机构[4]进行有限元仿真分析。对消毒柜的四连杆机构及传动轴、水平释放零件和水平释放触发杆主要受力原件进行模型建立简化、施加约束和网格划分,同时在网格划分中采用不同组别,进行有限元仿真以验证消毒柜升降机构的设计可靠性。

2 消毒柜升降机构简介

消毒柜升降机构主要由以下几个模块组成:滑轨抽拉及抬升模块,缓冲省力模块,限位及锁死模块以及门把手释放模块。

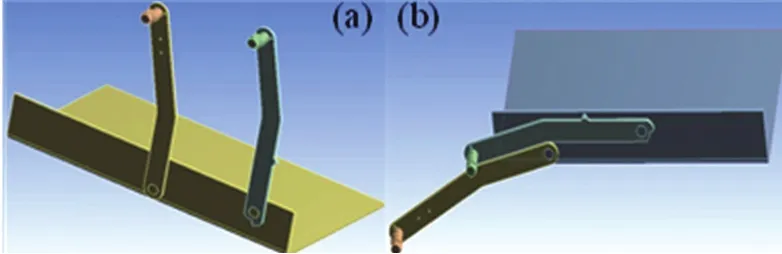

对于整套的消毒柜升降机构,四连杆结构是主要的分析对象。除此之外,滑轨采用购置的SRY2725型滑轨,成对使用时许用载荷240N,大于设计要求,因此可以减少自制滑轨的受力分析。同时助力机构中的气弹簧改变了解锁限位释放方式,因此气弹簧与连杆间的传动轴以及水平释放零件也为关键的受力零件,需要进行受力分析。主要受力元件如图1所示。其中:(a)升降杆机构简化内部图,(b)四连杆连接轴,(c)水平释放触发杆,(d)水平释放零件,(e)消毒柜整体图。

本文则是基于ANSYS对上述主要受力元件进行仿真分析以验证装置设计的可靠性。

3 ANSYS有限元仿真

消毒柜在抬升过程中通过传递碗篮受到的力和力矩作用于受力原件,其中连接件往往是重要的分析对象。本文中对抬升机构中的四连杆机构及传动轴、水平释放零件和水平释放连接杆进行建模和仿真分析。ANSYS仿真分析的一般步骤是模型建立及简化、导入材料属性、设置载荷、设置边界条件及约束、网格划分、求解和结果后处理。整个机构的材料都以304钢为材料导入属性,下面主要对模型的简化、载荷、边界条件等仿真条件进行描述。

图1 主要受力元件

图2 消毒柜碗篮升降机构简化模型

图3 在传动轴施加约束及碗篮施加设计载荷

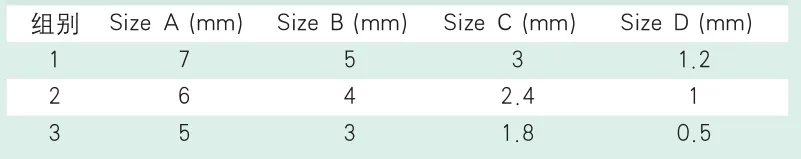

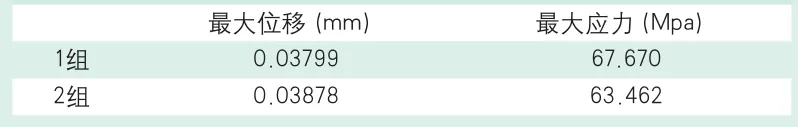

表1 模型不同组的网格大小

表2 水平释放零件不同组的网格大小

表3 不同组四连杆的最大位移值

3.1 四连杆机构及传动轴分析建模

模型的材料属性统一采用304不锈钢材料,分别对消毒柜碗篮升降机构初始位置(即图2(a)所示)以及碗篮抬升机构升到最高处的最终位置(如图2(b))施加约束以及网格划分后进行建模分析。

初始位置,对于碗篮,对称性简化之后,U型钣金在对称面上应该限制垂直对称面方向的位移以及平行对称面的旋转;对于传动轴,初始状态可认为没有转矩,因此固定两根传动轴的中间部分(如图3(a)),前轴连接有气弹簧助力模块,在初始状态时气弹簧不产生力,但是起到支撑作用,因此固定前轴与助力模块相连的两个面(如图3(b))。碗篮设计载荷为150N,由于对称性,在U型钣金件表面施加75N的力模拟实际碗篮的重量(如图3(c))。

最终位置,其模型简化方式与初始状态相同,网格大小、网格划分方法以及载荷施加方式也相同。区别在于在固定传动轴的中间部分时只限制其位移,不限制其旋转(与图3(a)相比),同样固定前轴与助力模块接触的面(与图3(b)相同)。

网格划分中碗篮采用Automatic Method方式划分网格,网格类型为Automatic;两根连杆以及传动轴杆采用Patch Conforning Method方法划分网格,网格类型为Tetrahedrons[5-6]。

为方便求解计算以及结果分析,对模型不同位置采用不同网格大小。碗篮型钣金件的网格大小记为Size A;前后两根连杆的网格大小记为Size B;两根传动轴的网格大小记为Size C。连接界面处的网格大小记为Size D。改变网格的大小进行相同约束条件以及载荷条件的分析计算,进行比对计算分析,初始状态与最终状态的同组Size值相同,各组中的网格大小如表1所示。

图4 水平释放机构约束情况

图5 触发杆约束情况

图6 初始位置

3.2 水平释放零件建模

水平释放零件上方的轴是该零件上最细的轴,且挂有复位拉簧,因此为分析的重点。其上所挂复位弹簧参数为1x8x35,根据模型运动时可知其最大拉伸长度约为55mm,此时的受力约为30N,按照40N进行计算,固定下方的转轴以及与连杆接触的曲面,在上方挂有弹簧的轴上施加40N的力,如图4所示。

水平释放零件较为复杂,采用Patch Conforning Method方法划分网格,网格类型为Tetrahedrons。主体网格大小记为Size E;相关轴的网格大小记为Size F;连接处的网格大小记为Size G。改变网格的大小进行相同约束条件以及载荷条件的分析计算,进行比对计算分析,各组中的网格大小如表2所示。

Feasibility Study on 1 000 MW New Generation Ultra-supercritical Unit with Double Re-heating Cycles at 630 ℃ WANG Donglei,ZHANG Peng,HUO Peiqiang(33)

3.3 水平释放触发杆建模

水平释放触发杆是将人力传动给水平释放零件使其能够转动释放连杆的零件。根据结构可知拉动水平释放零件转动需要克服弹簧提供的复位转矩,弹簧力按照40N计算,根据力臂长度,触发杆上需要约60N的力,固定右侧孔,其受力约束情况如图5所示。

采用Patch Conforning Method方法划分网格,网格类型为Tetrahedrons,网格大小选择Element Size的值为5mm和2mm,改变网格的大小进行相同约束条件以及载荷条件的分析计算。

4 仿真结果及分析

4.1 理论受力及位移分析

在仿真的后处理过程中主要导出的是三个构件的应力云图以及位移云图,通过位移和应力两个量的结合能更好判断构件的相应状态。

构件的受力均从碗篮的设计载荷150N传递而来,仿真过程的载荷条件中已对构件的受力进行了简化,不再赘述。将构件都近似为理想刚体,构件的微位移主要是由于拉压变形以及扭转变形导致,按如下公式计算:

多段变截面或者变轴力构件的变形为:

式中:FNi为各段受到的力,E为弹性模型,Ai(x)为截面面积。

图7 最终位置

图8 初始位置

表4 不同组四连杆的最大应力值

表5 不同组传动轴的最大位移值

表6 不同组传动轴的最大应力值

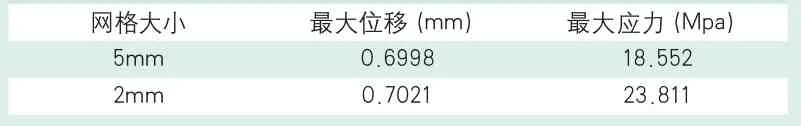

表7 不同组水平释放零件的最大位移值及最大应力值

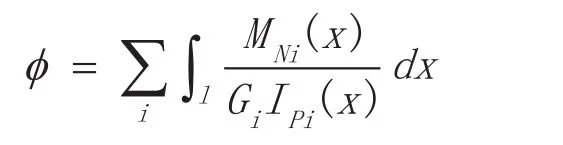

表8 不同网格大小时水平释放触发杆的最大位移值及最大应力值

扭转变截面或变扭矩构件的变形为:

式中:M为扭矩,G为剪切弹性模量,I为极惯性矩,根据此便可以求得位移变化的极值。

4.2 四连杆机构及传动轴

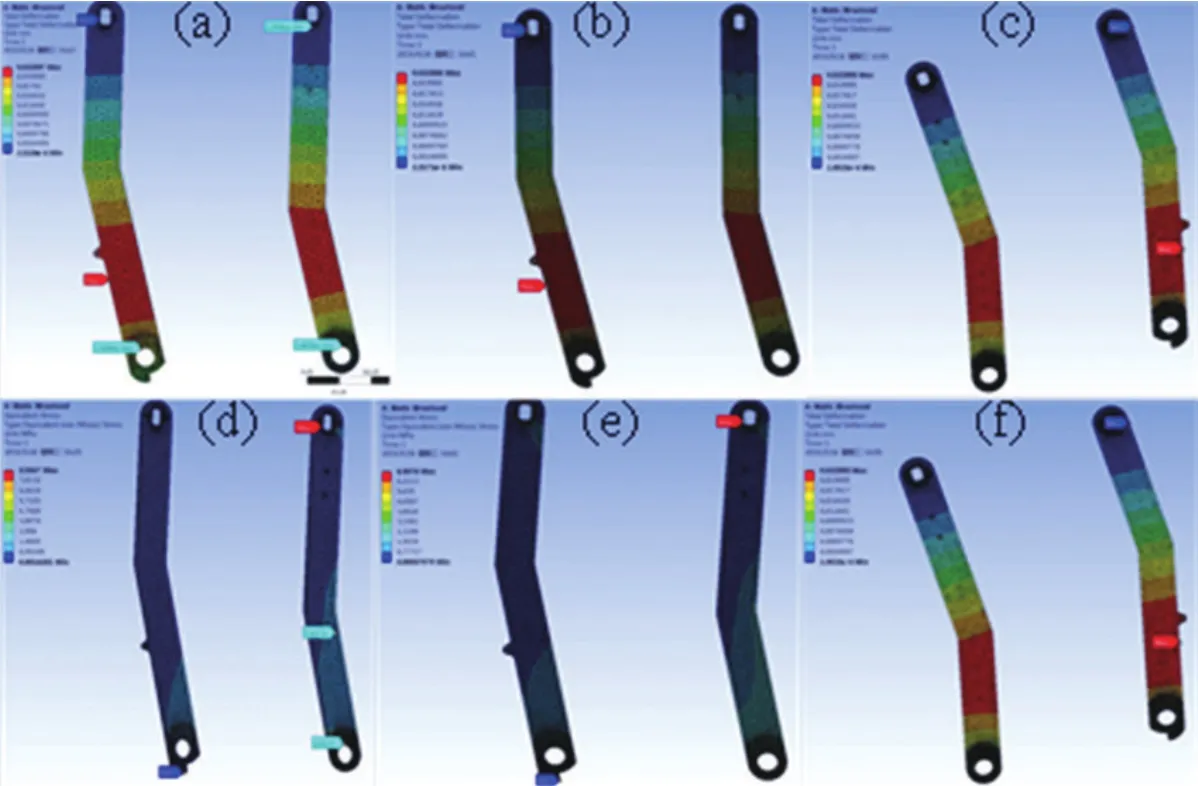

根据三组网格划分大小得到四连杆初始位置和最终位置的仿真结果如图6、图7所示。图6中,位移分布:(a)第一组,(b)第二组,(c)第三组;应力分布:(d)第一组,(e)第二组,(f)第三组。图7中,位移分布:(a)第一组,(b)第二组,(c)第三组;应力分布:(d)第一组,(e)第二组,(f)第三组。

从计算结果的位移分布图中可以看出,初始状态最大位移出现在四连杆的下半部分,位移值较小,最终状态下最大位移出现在前连杆与碗篮连接处,这是由于前连杆连接有助力机构,主要限位依靠前连杆限位,位移分布与实际情况相符。

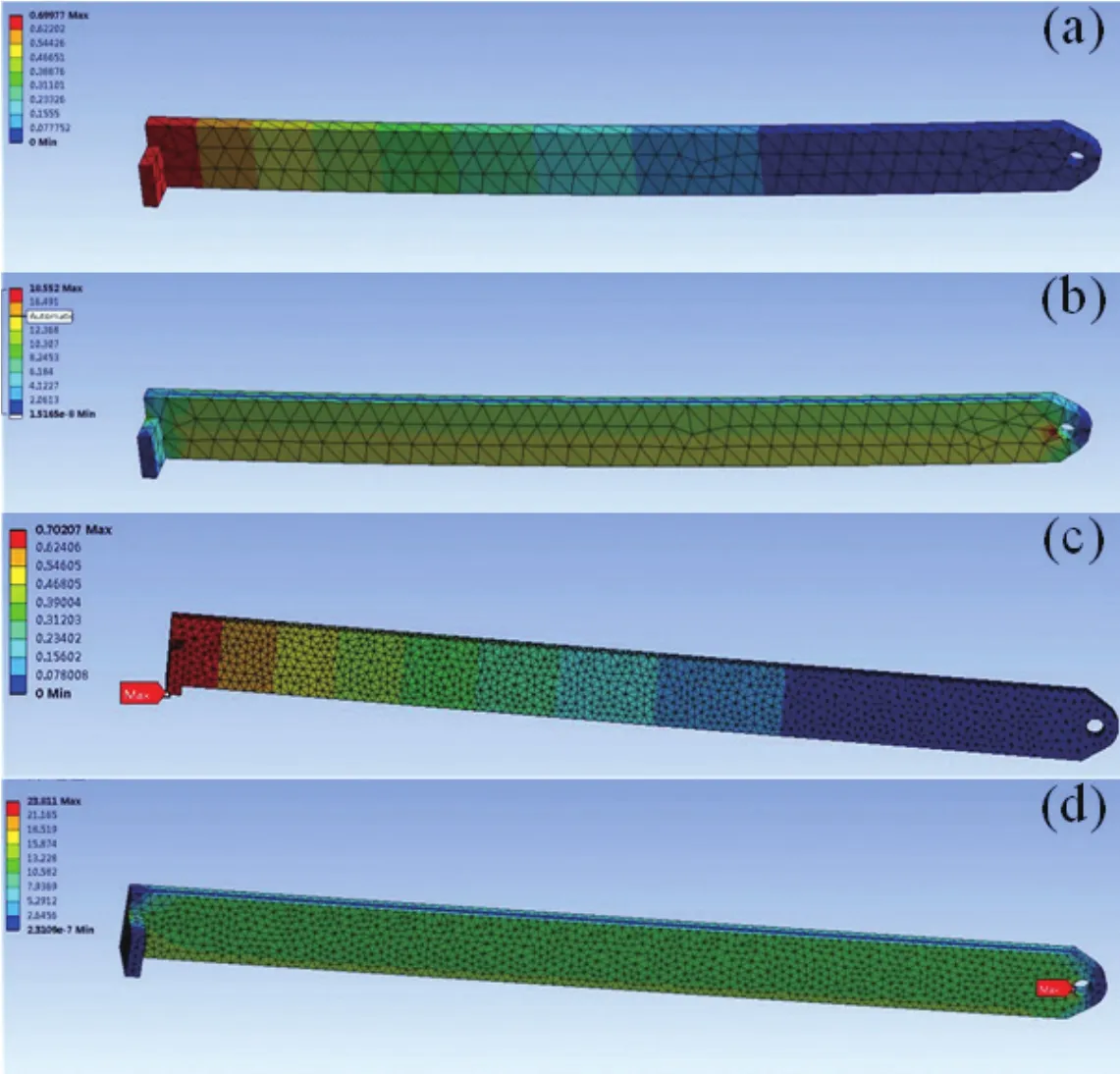

图10 位移分布(a)第一组(c)第二组;应力分布(b)第一组(d)第二组

图11 水平释放触发杆的仿真结果

连杆的最大位移值如表3所示,可以看出初始状态最大位移在0.0224mm左右,最终状态位移在0.0411mm左右,随着网格细化其值变化极小,这是由于最大位移值本身较小,也说明位移值较接近真实情况。

连杆的最大应力值如表4所示,随着网格的细化,最大应力会有所波动,但变化不大。初始状态最大值在10Mpa左右,最终状态下的最大应力值在30Mpa左右,由于304不锈钢的屈服强度在205MPa左右,计算的结果远远小于屈服强度,因此四连杆强度能够满足安全要求。

根据三组网格划分大小得到传动轴初始位置和最终位置的仿真结果如图8、图9所示。图8中,位移分布:(a)第一组,(b)第二组,(c)第三组;应力分布:(d)第一组,(e)第二组,(f)第三组。图9中,位移分布:(a)第一组,(b)第二组,(c)第三组;应力分布:(d)第一组,(e)第二组,(f)第三组。

从计算结果的位移分布图中可以看出,传动轴的最大位移以及最大应力都分布在前连杆与传动轴连接部位的轴径变化处,这是碗篮重力与轴径突变产生应力集中共同作用的结构,符合实际情况。

传动轴的最大位移值如表5所示,最大应力值如表6所示。传动轴的最大位移值随网格细化而有增大的趋势,但变化极小,初始状态与最终状态的最大位移均不足0.001mm,可忽略不计。传动轴的最大应力值随网格细化也有增大的趋势,当细化到一定程度后增加的幅度减小,可见网格细化后的最大应力值逐步接近真实值,初始状态下最大应力约为8Mpa,最终状态下最大应力约为29Mpa,可见最终状态受力较大,符合实际情况,但最大应力均远小于304不锈钢的屈服强度,传动轴安全可靠。

4.3 水平释放零件

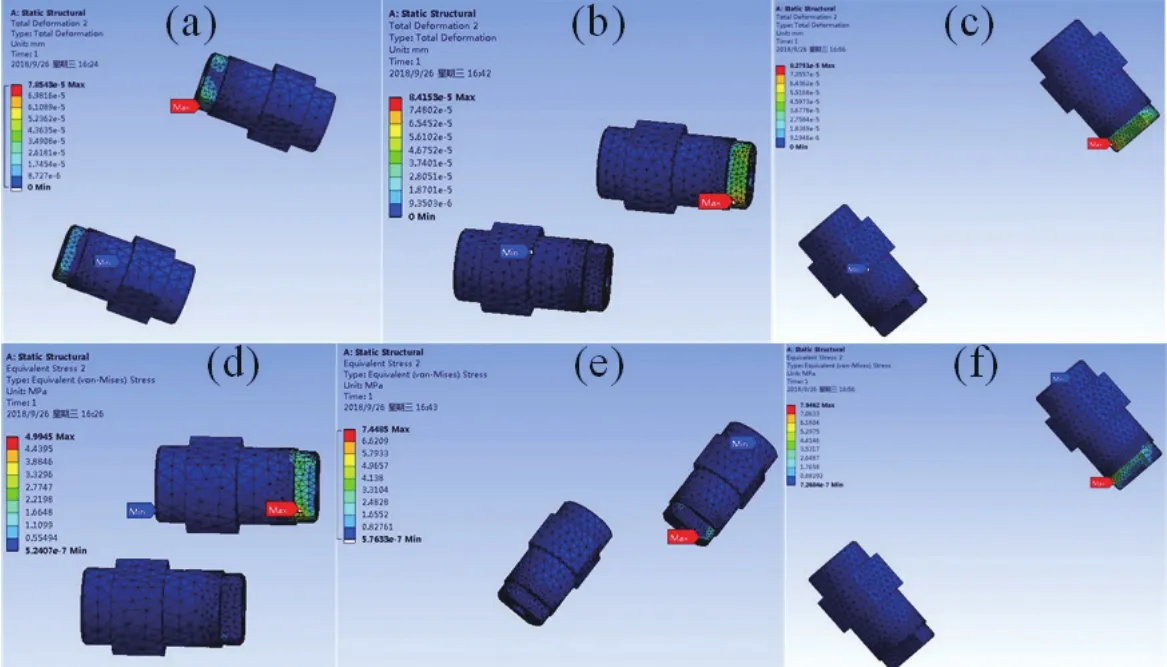

根据网格划分大小得到水平释放零件的仿真结果如图10所示。

从计算结果的位移分布图中可以看出,水平释放零件的最大位移出现在上方挂有复位弹簧的轴的最外端,最大应力则在该轴与主题的连接部位,符合悬臂梁类型的位移分布。不同网格划分条件下计算所得的水平释放零件的最大位移值及最大应力值如表7所示。最大位移在0.039mm左右,最大位移值较小,在安全范围内;最大应力值在68Mpa左右,小于304不锈钢的屈服强度,焊接后许用拉应力约为0.6倍抗拉强度,304不锈钢抗拉强度为520Mpa,0.6倍抗拉强度为312Mpa,由此可见水平释放零件符合安全要求。

4.4 水平释放触发杆分析

根据网格划分大小得到水平释放触发杆的仿真结果如图11所示,其中,位移分布:(a)第一组,(c)第二组;应力分布:(b)第一组,(d)第二组。

从计算结果的位移分布图中可以看出,水平释放触发杆的最大位移出现在与水平释放零件接触的平面外端,符合实际情况,最大应力出现在固定的孔处,这是由于开孔处的应力集中以及约束条件导致[7]。

不同网格划分条件下水平释放触发杆的最大位移值及最大应力值如表8所示。水平释放触发杆最大位移在0.7mm左右,最大位移值较大,但仍小于1mm;预计最大应力值小于30Mpa,最大应力值较小,小于304不锈钢的屈服强度,能够符合安全要求。

5 结论

本文基于ANSYS对消毒柜的四连杆机构及传动轴、水平释放零件和水平释放触发杆主要受力原件进行了有限元仿真分析。对其进行模型建立简化、施加约束和网格划分,同时在网格划分中采用不同组别,进行有限元仿真以验证消毒柜升降机构的设计可靠性。通过仿真可得:在施加额定的载荷或外力后,四连杆机构以及传动轴、水平释放零件和水平释放触发杆的最大位移以及最大应力出现位置均符合实际情况分析;最大位移的值均位于安全范围之内;最大应力均远小于所用材料304钢屈服强度。因此可得,在施加额定的载荷之后,消毒柜升降机构能达到设计要求并处于安全范围之内,也验证了设计机构的可靠性。