外循环反应釜在乙氧基化反应中的应用

牟宗玉,徐莫临,金燚,蔡政

外循环反应釜在乙氧基化反应中的应用

牟宗玉,徐莫临,金燚,蔡政

(沈阳浩博实业有限公司,辽宁 沈阳 110122)

外循环喷雾式反应器是目前最先进的乙氧基化反应器之一,但反应釜式(含外循环式)反应器仍是中小型企业的主流,如何设计出最适合企业及产品的工艺参数是关键。通过对比釜式与外循环釜式反应器在环氧乙烷(丙烷)实际加成制备非离子表面活性剂过程中的效率、产品质量、安全性,得出带外循环器的反应釜更适合企业发展的结论,而针对不同产品选择不同的工艺步骤及智能化是今后发展的方向。

外循环反应釜;乙氧基化;分子量分布

乙氧基化生产工艺是以环氧乙烷为原料,与众多起始剂在催化剂的作用下发生加成聚合反应,生产各种规格的乙氧基化产品。产品广泛应用于造纸、化纤、纺织、清洗、洗涤、铸造、日用品等行业[1],是工业生产中重要的调节剂。

目前环氧乙烷加成反应主要采用釜式搅拌反应器、外循环釜式反应器、外循环喷雾式反应器、连续管式反应器等,单套反应器容积也从2、3、6 m3提升至20 m3以上[2.3]。但对于中小型、高尖端非离子表面活性剂的反应器最佳反应容积仍为2~6 m3,以半间歇式反应为主,配合自动化控制及时、准确的进行加料、控温及故障处理,节约人力物力成本[4]。釜式反应也是开发最早,工艺简单的工业化生产方式,至今在国内外仍然获得了相当广泛的应用。

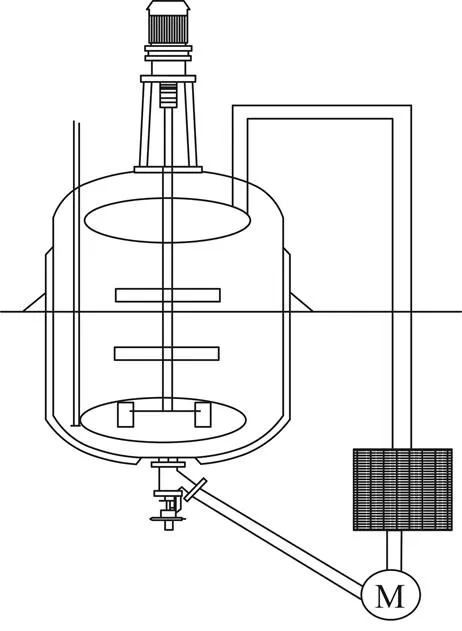

1 外循环反应釜试验设备介绍

图1 外循环反应釜图

外循环反应釜由反应釜、屏蔽泵、换热器、喷嘴等组成。

立式反应釜:容积3 m3,搅拌方式如图中所示。

加热及冷却采用夹套+蛇管,蒸汽加热,循环水冷却。

环氧乙烷(丙烷)通过管路连接至罐底,加料由罐底喷出,反应釜配备上下两个热电偶,一个压力传感器。

外循环器:屏蔽泵+螺旋板换热器,螺旋板圈数16圈,换热面积10.5 m2,通道长度9.38 m,换热器采用循环水冷却方式进行降温。

换热器入口出口设置温度及压力传感器,出口通过管路连接至反应釜上端环形管路,管路下端设置喷嘴,喷嘴均匀分布于管路下端。

反应釜及外循环系统均采用气动调节阀,通过远程信号汇至控制室。采用DCS、SIS自动化安全操作系统,最终保证安全及产品稳定。

2 实验方法

小试加成实验即采用实验室2 L反应装置合成产品,加料计量采用称重方式,降温采用手动方式。

关闭外循环采用反应釜形式合成产品,工艺如下:处理完成的起始剂(含催化剂)—真空—加热—达到指定温度后加成环氧乙烷或环氧丙烷(计量采用称重模块)—夹套蛇管冷却控温至反应完成。

开启外循环即在稳定反应阶段开启外循环系统在冷却降温阶段采用夹套蛇管及外循环冷却。

去油实验:将经过油污浸泡处理后的钢板样品用配置好的清洗溶液清洗完毕后,检测钢板表面油污表面积计算去油能力。清洗溶液为清洗剂的1%水溶液,去油能力为钢板洁净表面积/钢板表面积。

泡高实验:采用罗氏泡沫仪进行实验,实验温度50 ℃,溶液比例去离子水∶清洗剂∶消泡剂=30∶5∶1,在夹套量筒注入50 mL待测试液,将200 mL待测液于700 mL刻度线处自然落下,5 min后记录泡沫高度。

3 高碳醇加成环氧乙烷试验(清洗剂)

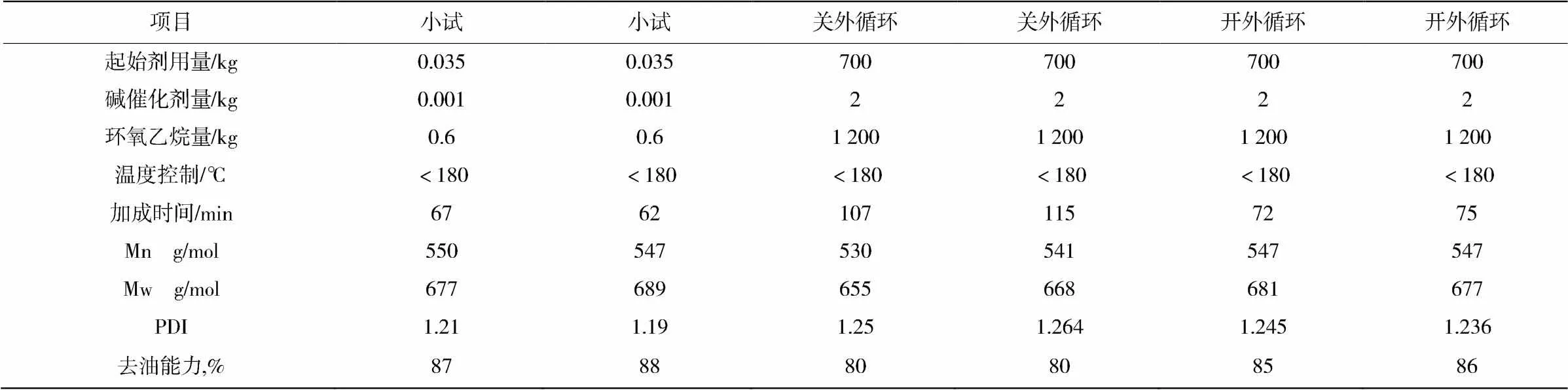

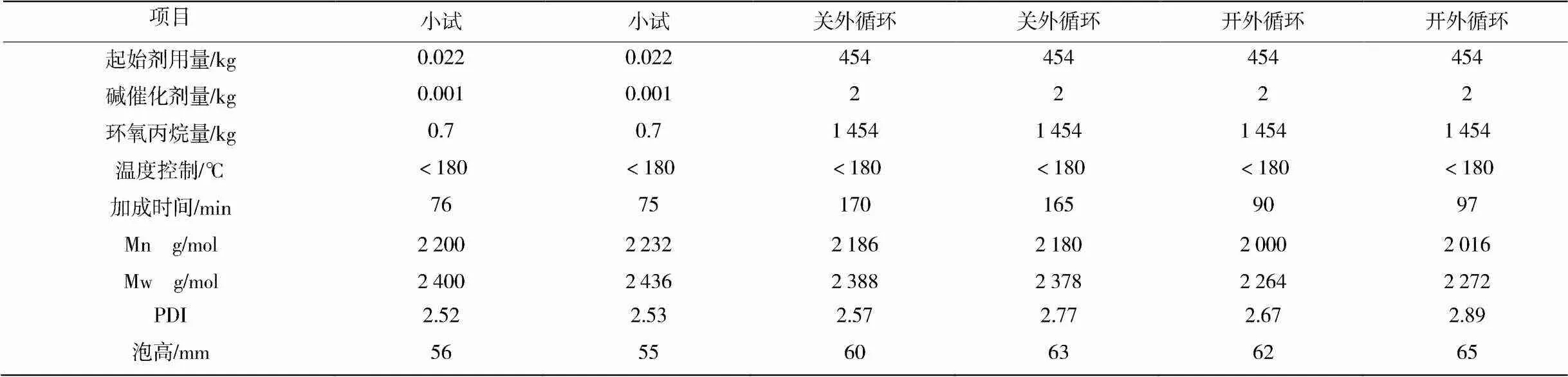

通过高碳醇加成环氧乙烷制备清洗用表面活性剂实验验证外循环器作用。试验通过小试试验、关闭外循环及开启外循环试验制备产品,并进行性能对比。实验结果如下:

表1 高碳醇加成环氧乙烷产品性能对比

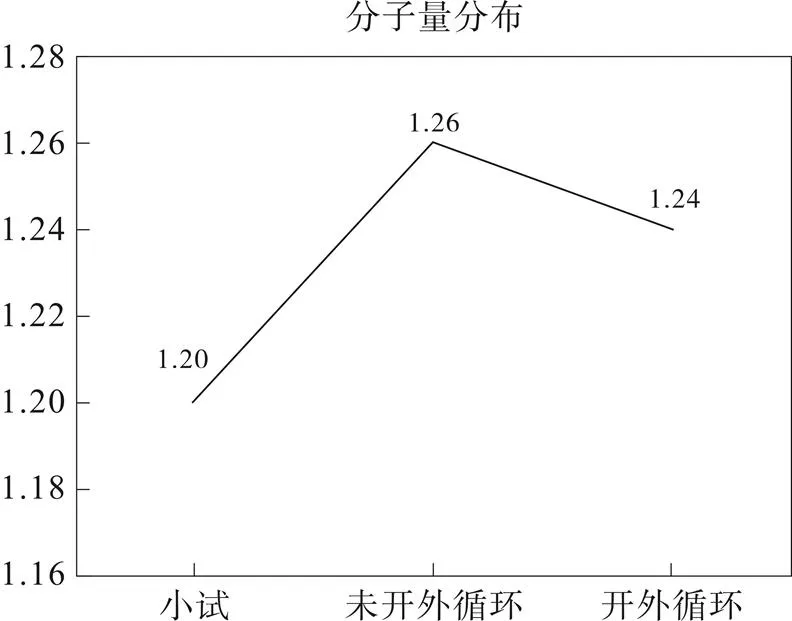

通过应用试验得出结论:产品分布越窄,清洗性能越好,分子量分布如图2所示。

图2 试验产品分子量分布指数对比

即实验中小试产品性能最佳,开外循环产品次之,未开外循环产品性能最差。小试分布最窄是由于样品量较少升温降温控制更佳准确与及时,反应始终维持在170~180 ℃,多次实验得出结果小试产品性能最佳。开启外循环反应优于未开启外循环反应产品,这与理论分析一致。外循环强化传质,反应效率大大提升,由加成110 min缩短至75 min,且分布指数变窄。

未开外循环两次实验性能最差且试验结果差别最大,实验结果中分子量、分布及加成时间不稳定,差别较大,反应过程中温度及时间变化曲线如图3:

图3 DCS加成环氧乙烷曲线(温度与时间的关系)

这是由于乙氧基化反应是强放热反应,其反应热为2 140 kJ/kg,因此,在合成过程中及时有效地移出反应热对生产安全和产品质量都是非常重要的,关闭外循环产品移出热量效果变差,导致传质传热效果差,且对人工操作要求较高,如果出现偏差可能导致控制异常影响产品品质。

环氧乙烷反应需要经过诱导期(120~130 ℃),开始反应后,反应十分剧烈,升温速度非常快,控温工艺要求非常高,控温不及时或者控温手段不当会出现持续升降温的过程,对产品质量效率等造成影响,控制过程会导致加成时间较长,产品颜色变化。控制越不稳定,后期产品稳定段越短,环氧乙烷加成反应在稳定段效率最高,质量最稳定。

4 多元醇加成环氧丙烷试验(消泡剂)

表2 多元醇加成环氧丙烷烷产品性能对比

泡高实验可以得出产品分布越窄,产品消泡抑泡性能越好。即实验中小试产品性能最佳,关闭外循环产品次之,开外循环产品性能最差。小试分布最窄是由于样品量较少升降温控制更佳准确与及时,反应始终维持在150~175 ℃。关闭外循环反应优于开外循环反应产品,这与理论相悖。这是由于环氧丙烷类产品放热低于环氧乙烷产品,虽强化传质传热,反应效率大大提升(由加成170 min缩短至90 min),但反应过程中温度始终有降低趋势,尤其后期反应较慢,这是由于外循环冷却降温能力过盛,导致环氧丙烷加料不均。

实验结果显示降温能力强不利于反应进行,环氧丙烷加成是一个逐步加成聚合的放热反应,反应区域内的反应物料能否充分均匀混合,直接关系到整个反应体系的反应速率和温度的高低。若外循环出现降温过剧烈,直接导致传质过剧,热量分布不均,产物相对分子质量分布的变宽和游离原料增多。

且喷雾温度过低将导致诱导反应时间过长,导致产品分布过宽,性能下降。

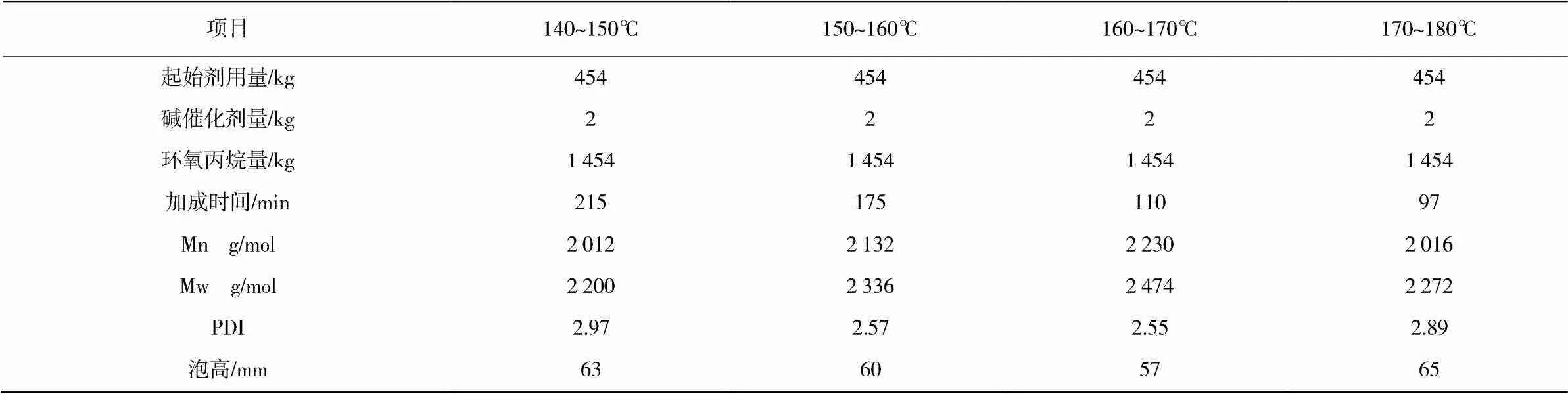

5 多元醇加成环氧丙烷产品温度考察

通过改变温度考察外循环器在不同温度下的作用,实验结果如表3。

表3 多元醇加成环氧丙烷烷产品性能对比

实验结果显示160~170 ℃反应结果最好,150~160 ℃次之。这是由于140~150 ℃,环氧丙烷反应效率较低,采用蛇管便可控制反应温度。环氧丙烷诱导温度高于环氧乙烷,在150 ℃之后,环氧丙烷反应效率明显提升,150~160 ℃采用蛇管与夹套可以有效地控制反应温度,所以产品应用性能较好。160~170 ℃反应效率提升是由于外循环开启,但无须进行外循环冷却,控制较为平稳、稳定,产品质量较高。170~180 ℃易出现控制波动,外循环开冷却水,冷却效率较强,外循环冷却不开,冷却效率不够,所以产品质量不稳定。

有文献介绍采用热水或导热油的方式进行降温,降温平缓,将有效提升反应效率。

外循环冷却的开启对反应效率与产品质量有着至关重要的影响,判断传质传热效果能力的高低是关键,表4为160~170 ℃的产品反应控温过程。

表4 多元醇加成环氧丙烷烷产品控温过程

由表中可以看出9:40到9:50液相温度持续走高,逼近最高值,此时紧急采取夹套降温较为唐突。由气相温度可以看出,加料较为猛烈,气相温度明显降低,此时分析液相温度,升高趋势变缓,故应维持控温不变,待温度稳定后在考虑控温方式。10:20气相温度初到130 ℃,蛇管夹套控温较为稳定,气相高于130 ℃外循环开启温度维持稳定。后期反应较慢,反应空间较小,放热低故降温停止。后期气相接触到液相,故与液相温度一致。

当然控温方式也要考虑物料的多少,物料较少不应考虑较猛烈的控温方式如夹套,外循环冷却。反应釜压力与气相液相温度直接相关,气液相温度较高,反应釜压力较低,此时反应较快,物料进入即参加反应。气液相温度过低,环氧丙烷在反应釜内累积所以压力升高。气液相温度趋势不一致,如液相缓慢上升,气相持续下降,则需等待气液相趋势一致在进行控温。反应后期压力升高,是由于后期催化效果降低,反应空间变小,反应速率慢导致。

所以外循环反应釜虽然引入DCS及SIS等自动化及安全保证措施,但加成过程中人为考虑变量较多,稍有不慎温度变化剧烈就需要较长时间稳定操作,不仅影响反应效率,还影响产品品质。所以将气相温度、液相温度、压力、外循环冷却效率等反应参数量化是今后控制的方向,当然不同起始剂、加成物质的产品的生产量化结果不同。

6 结 论

(1)外循环釜反应控温对反应起着至关重要的作用,反应温度影响压力、反应效率及产品质量。

(2)外循环换热器及外循环冷却效率对反应效率及产品质量造成影响,环氧乙烷反应放热高,外循环可正常应用。环氧丙烷放热较低,外循环冷却需谨慎开启。

(3)不同起始剂、催化剂、加成物质反应放热效率不同,需考虑不同外循环工艺控制。

(4)产品不同,外循环冷却工艺参数不同,但外循环反应优势明显,何时开启外循环,开启外循环程度,是否开启冷却水,冷却开启时间等工艺参数是今后收集的方向,为不同产品智能化控制打下基础。所以全自动化控制是环氧乙烷(丙烷)加成反应制备高、精、尖产品的最终方向[5]。

[1]吴三华. 我国主要非离子表面活性剂生产现状调研报告[J]. 精细化工, 2000,13 (9): 497-500.

[2]祝乾伟. 国内乙氧基化技术现状及安全生产形势[J]. 日用化学品科学, 2016, 39 (8): 44-46.

[3]向珏贻. 乙氧基化反应器的技术进展[J]. 能源化工, 2016, 37 (4): 11-15.

[4]王树青,等. 自动化与仪表工程师手册[M]. 北京: 化学工业出版社, 2010.

[5]崔洋. 乙氧基化反应过程控制方案[J]. 日用化学品科学, 2016, 39 (8): 35-38.

Application of External Loop Reactor in Ethoxylation Reaction

,,,

(Shenyang Hoper Industrial Co., Ltd., Liaoning Shenyang 110122, China)

The external loop spray reactor is one of the most advanced ethoxylation reactors, but the kettle typereactor (including the external circulation type) is still the mainstream of small and medium-sized enterprises, how to design the most suitable process parameters for enterprises and products is the key. In this paper, the efficiencies,product qualities and safeties of the kettle typereactor and the external loop reactor in the preparation of non-ionic surfactant from epoxy ethane or epoxy propane were compared. It was pointed out that the external loop reactoris more suitable, and choosing different process and intelligentization for different products is the direction of future development.

external loop reactor; ethoxylation; molecular weight distribution

2019-12-20

牟宗玉(1990-),男,辽宁省沈阳市人,满族,工程师,2013年毕业于辽宁工程技术大学材料科学与工程学院,研究方向:表面活性剂及塑料助剂的研发工作。

TQ 423.2

A

1004-0935(2020)03-0322-04