某半潜轮液压联轴节的海损修复

欧海真 国瑰宝 刘卫军 鱼仁波

摘 要:文章介绍了某半潜轮轴系(包括液压联轴节)海损,导致轴系漏水严重而无法正常航行。针对液压联轴节拆检遇到的问题制定修复方案,为今后类似液压联轴节修理工程提供参考。

关键词:液压联轴节;海损;修理

中图分类号:U664.2 文献标识码:A

Abstract: This paper introduces the average of shafting including hydraulic coupling of a semi-submersible vessel, which causes serious leakage of shafting and makes it impossible to navigate normally. According to the problems encountered in the removal and inspection of hydraulic coupling, the repair scheme is formulated.

Key words: Hydraulic coupling; Average; Repair

1 前言

在轴系中把两根轴连接在一起的连接件,称为联轴节。常用的联轴节形式有:液压联轴节;整锻联轴节;可拆联轴节;弹性联轴节等。

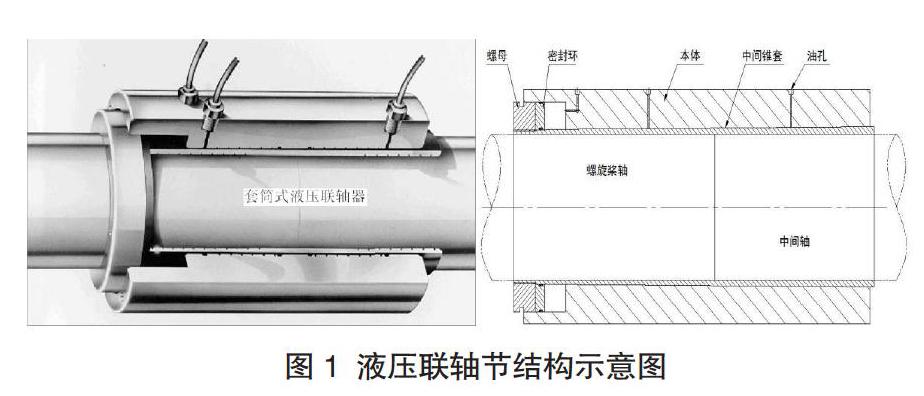

液压联轴节(见图1)的基本结构包括:本体、中间锥套、螺母、密封环等;其工作原理是:本体内孔与中间锥套外圆之间呈锥形配合连接,在螺母侧油室注油产生轴向油压,再将高压油压入联轴节本体与中间锥套之间产生径向油压;联轴节本体在推动过程中其内孔变小,锥套内孔与轴由装配前的间隙配合变为过盈配合,从而套和轴产生抱紧力。

液压联轴节主要特点是:轴没有法兰结构,节省材料;轴与联轴节之间是无键配合,强度大大提高,传递的扭矩也大大提高。是目前现代化大型船舶广泛采用的一种联轴节;不过联轴节的加工和装配要求较高,轴和中间锥套稍不同心就容易卡住。

某半潜轮轴系海损进坞修理,包括液压联轴节拆解与修理。该轮液压联轴节在拆解过程中,遇到了因海损导致轴线偏离的问题而产生拆解困难。

2 液压联轴节常规拆解流程

常规拆解流程如下:准备工作(包括油料和专用工具) → 现场清洁和马克标识 →泵松联轴器(分离本体和中间锥套) → 后移联轴器、抽尾轴、完全脱开联轴器。

2.1 油料和专用工具

(1)油料绿碳化硅油石各4只(组合套装,包括方形、半圆形和三角形,240或320目);120目铁砂纸、200目和400目金相砂纸若干;抗咬合剂4瓶;汽油15 L;130×130×130 mm枕木3块;聚四氟乙烯板4塊(1000 mm×200 mm×厚2 mm);M20×200全牙丝杆2根、M20×1 000全牙丝杆1根、M20×1700全牙丝杆1根、M16×300全牙丝杆2根,以及配套螺母和垫片若干;布、毛刷若干;油壶;塑料桶;609密封胶;500的内径千分尺1把、卷尺1把;压缩空气源。

(2)吊装工装(图2)

(3)放置工装(图3)

(4)密封环拆卸工装(图4)

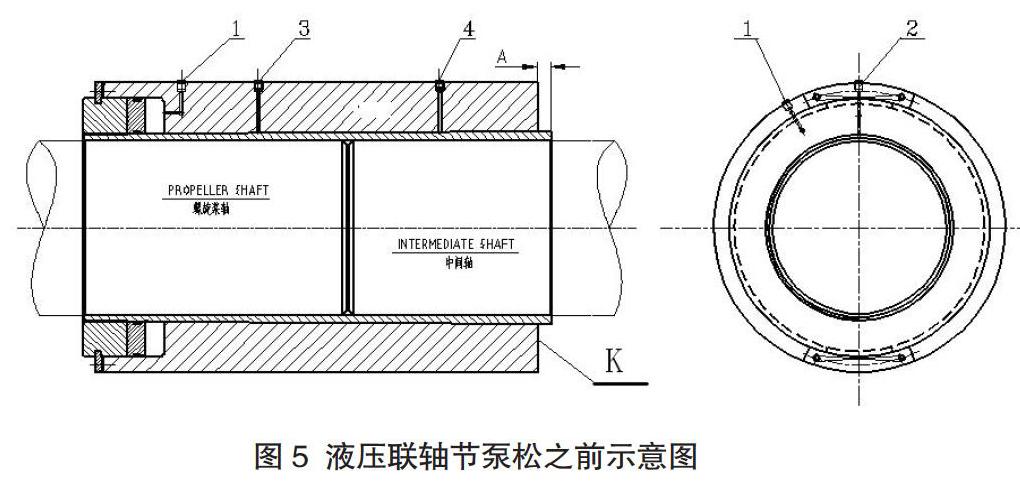

2.2 泵松联轴节(分离本体和中间锥套)

泵松前在轴向、径向做好标记;用手动高压油泵向螺母侧油室螺孔1(见图5)注油至150 bar,然后用气动油泵向螺孔4泵油,待其油压上升到150 bar时,用另一台手动高压油泵向螺孔3泵油;保持螺孔1油压不变,待联轴节本体油槽中的油压上升到300 bar以上时逐步降低螺母侧室的油压至10~20 bar,同时向螺孔3、4继续泵油;待联轴节本体油槽中油压上升到一定数值,联轴节本体和中间锥套会相互脱离。锥套内孔与轴由过盈配合变为间隙配合,液压联轴节泵松完成。

2.3 拆出联轴节

先将液压联轴节整体移到中间轴上,在移的过程中用塞尺检查锥孔内孔与轴的间隙,保证上间隙约0.05 mm,左右间隙均匀;液压联轴节全部移到中间轴上之后,将尾轴移走;用吊带捆扎联轴节两端,用2只3t手拉葫芦设置好吊点①和②,将2只M16吊环螺钉安装到联轴节侧面(螺母端)的螺纹孔内,并用1 t手动葫芦设置好吊点③(见图6);同时起吊点①和②;用塞尺检查锥孔内孔与轴的间隙,保证上间隙约0.05 mm;然后拉动点③的葫芦使联轴节向尾端缓慢移动,随时监测吊点①和②,同时用塞尺测量保证各间隙,至液压联轴节与中间轴完全分离。

2.4 拆解联轴节

(1)将M16的吊环拧入螺母端面螺纹孔,用杠杆撬住丝杆施加逆时针方向的力同时用铜棒敲击螺母处的本体,待其松开后缓慢旋转螺母,直至螺母要脱出时用葫芦吊住螺母并将螺母取出;拆螺母时注意与本体的间隙喷施抗咬合剂和适量的机油,防止接触面拉伤;

(2)将2根M16×300 mm的丝杆拧入密封环端面螺丝孔,放上拆卸工装并旋上螺母,用两扳手同时拧两个螺母拉动密封环。操作过程中同时用卷尺测量密封环端面与本体端面的距离,保证两边距离相等,将密封环拉出;拆密封环时注意与本体的间隙喷施抗咬合剂和适量的机油,防止接触面拉伤;

(3)在做好安全保护的前提下,用铜棒敲击锥套端面使中间锥套与本体脱离,脱离后将本体从中间锥套上取出,将本体和中间锥套横放在工装上;

(4)检查本体、中间锥套以及和轴的各接触面是否有损伤,如有损伤则使用金相砂纸和油石进行打磨,直至无明显痕迹;同时使用汽油(或柴油)对各零部件进行清洁;

(5)检查密封环上的挡圈和密封件,视情况进行更换;

(6)测量液压联轴节中间锥套内孔、配合之轴颈尺寸和表面粗糙度是否符合图纸要求并做好记录。

3 液压联轴节拆出遇到的问题及修复方案

(1)联轴节在拆出时发现中间锥套与中间轴咬合很紧,几次尝试都拉不出。分析其原因为:因本体重约3 t,抱住中间锥套之后很难调整锥套与中间轴之间的间隙,间隙调不均匀锥套和轴就容易卡住;

(2)修复方案:先将本体拆出来,再调整中间锥套间隙将其拆出;

(3)施工过程:再用两个葫芦吊住本体,用气动泵向本体内泵油让本体自动轴向移动,同时又能保证接触面始终处于油润滑状态;待本体松开后将螺母拆出,轴向拉动本体并取出;再将螺母拧到中间锥套上,用葫芦吊住中间锥套,调整好间隙后轴向将其拉出(见圖7)。

4 液压联轴节常规组装流程

组装流程如下:清洁测量探伤 → 将联轴器组装,套至尾轴上 → 调整对中轴线→压装联轴器 → 装复螺母及附件。

4.1 联轴节组装

(1)液压联轴节组装顺序与解体顺序相反。在组装过程中要注意保护各零部件,避免产生人为损伤;

(2)将本体套入中间锥套之前,需先用润滑油涂抹中间锥套外表面;并同时用抗咬合剂进行喷涂,防止组装时两者咬合;

(3)组装密封环时切忌强压,需要保证挡圈和密封圈完全进入本体后再将密封环压到位,且各接触面也要涂抹润滑油;

(4)组装螺母时要在螺纹上涂抹润滑油,组装过程须认真细心,保证螺纹接触良好。

4.2 联轴节套在轴上流程

(1)按图8示意图布置好起重索具,待径向适当受力后在轴向缓慢拉动吊点3和吊点4,使液压联轴节套入中间轴上,直至中间轴前端面突出来约20 mm;到位后用葫芦进行固定,防止液压联轴节移动;套入过程中应随时使用塞尺检查中间锥套与轴的间隙,保证各位置间隙应均匀;

(2)联轴节套入螺旋桨轴之前,必须对相配螺旋桨轴轴颈和中间轴轴颈进行校中,保证螺旋桨轴与中间轴的中心线同轴度误差小于0.020/1 000 mm;

(3)同轴度调好后,在螺旋桨轴相配轴颈距端面659+0.5 mm处作出标记;将液压联轴节向螺旋桨轴方向拉,拉至液压联轴节端面与标记对齐;

(4)液压联轴节套入中间轴和螺旋桨轴,如图9所示。

4.3 联轴节压装

(1)根据中间锥套内孔和螺旋桨轴和中间轴对应轴颈尺寸算出间隙,根据表2确定推入量S;

(2)本体锥套外圆的锥部部分接触时,即为联轴节液压装的起始点。本例压装起始点取A=(20+S)-0.3 mm;

(3)如图9所示,将气动油泵接入螺母侧油室螺孔1,旋下侧油室正上方螺孔2的螺塞;

(4)用气动油泵向螺母侧油室中注油,直至油从正上方的螺孔2溢出且无气泡,然后用R3/8"螺塞旋紧该孔;

(5)气动油泵开始泵油,待本体干式轴向推入A=(20+S)-0.3 mm时,即为压装起始点;

(6)干式推入到压装起始点后,先将一台手动高压油泵接入螺孔3,直至螺孔4有油溢出且无气泡;用另一台手动油泵接入螺孔4,即用手动高压油泵向螺孔3泵油,待其油压上升到50 bar时,另外一台手动高压油泵同时向螺孔4泵油;两台手动高压油泵持续泵油,整个压入过程中气动油泵必须持续泵油,且油压P1比两台手动高压油泵的油压P2、P3高20~40 bar;

(7)待联轴节本体轴向推入到最终安装位置后,两台手动高压油泵即停止泵油,并打开两台手动高压油泵上的回油阀,但此时气动油泵须保持油压8分钟;

(8)释放螺母侧油室中的油压,分别拆卸气动油泵和手动高压油泵的注油接头,拧上各油孔的封头。至此,液压联轴节压装完成。

4.4 注意事项

(1)螺旋桨轴与中间轴之间距离为1 mm。液压联轴节在轴向移动之前需现在接触面上涂抹适量润滑油后喷涂抗咬合剂,并且施工过程中切勿强拉硬拽;

(2)本体上的纵向排列的3个Rc3/8"螺孔应位于正上方,方便安装施工。

5 联轴节套轴遇到的问题及修复方案

(1)液压联轴节套入中间轴后,螺旋桨轴轴颈和中间轴轴颈很难校中,无法保证螺旋桨轴与中间轴的中心线同轴度误差小于0.020/1 000 mm。其原因为螺旋桨轴和联轴节的自重导致两边轴的中心线很难同心;

(2)修复方案:利用工装将螺旋桨轴固定并且还有上下左右微调的功能;同法利用工装将中间轴固定住并且还有上下左右微调的功能;

(3)施工过程:在中间轴和尾轴的上、下、左、右对应的船板烧M48的螺母,再配合适长度的M48螺丝用于微调节两轴的同心度(见图10);通过对螺旋桨轴和中间轴4个方向8支M48螺丝的微调,用刀口尺靠在两条轴外圆检查同心度。

6 结束语

液压联轴节解体、压装顺利,轴系装复后运转正常,经试航检查轴承温度正常,一次性通过船东和船检的验收,并得到了船东的赞扬。此次液压联轴节的成功修复,为今后类似船舶液压联轴节海损修复提供了宝贵的经验。

参考文献

[1] Φ500套筒式液压联轴节安装操作说明书.江苏南极机械有限责任公 司.2015.