780 kt/a芳烃抽提装置扩能改造

林亦斌

(中海油惠州石化有限公司,广东 惠州 516086)

中海油惠州石化炼油三部芳烃联合装置芳烃抽提部分设计处理能力为93110 kg/h,按年操作8400小时计算,年处理量为78万吨/年,设计操作弹性为60%~110%。本抽提系统设计进料中非芳烃含量为16.09%,但在实际生产中,随着进料组成的变化,进料组成中非芳烃含量高达30%~42%,高出设计值较多。由于抽提进料组成中非芳含量高于设计值较多,在生产操作中非芳烃塔塔顶操作压力较高,尤其在夏季温度较高时塔顶压力经常偏高,致使抽提装置生产不能满负荷稳定生产,既给操作带来不便,又增加能耗,还影响装置生产物料平衡。为消除此生产瓶颈,2019年2月份惠州石化炼油三部对芳烃抽提装置进行扩能改造。

1 工艺流程介绍

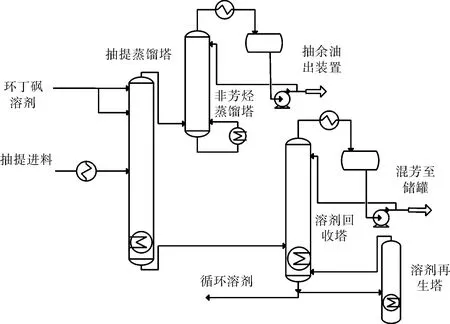

本单元采用中石化石油化工科学研究院(RIPP)的环丁砜抽提蒸馏工艺(SED),环丁砜抽提蒸馏工艺(SED)是一个典型的物理分离过程,该工艺利用溶剂对原料中各组分相对挥发度影响的不同,通过萃取精馏实现芳烃和非芳烃的分离[1]。装置物料大致流程为:从上游重整汽油C6~C7馏分和二甲苯异构化轻烃的混合物料一起进入抽提蒸馏塔,其中非芳烃与溶剂由抽提蒸馏塔塔顶进入非芳烃蒸馏塔进一步分离,而混合芳烃与溶剂从抽提蒸馏塔塔底进入溶剂回收塔进一步分离,在非芳烃蒸馏塔塔顶得到的抽余油(非芳烃)作为副产品直接送至产品罐区,在溶剂回收塔塔顶得到的混合芳烃送芳往烃精馏部分进一步分离得到苯和甲苯产品,环丁砜溶剂在系统进行循环。惠州石化炼油三部芳烃抽提装置工艺流程简图见图1。

图1 芳烃抽提装置工艺流程简图

2 扩能改造

2.1 扩能改造前装置运行情况

由于抽提进料组成中非芳含量高出设计值较多,在生产操作中非芳烃塔运行压力偏高,尤其在夏季温度较高时,在非芳烃蒸馏塔塔顶压控阀全开后塔压仍比较高,需要开安全阀旁路增加排放方能满足操作要求,严重时需要降负荷生产。另外,随着非芳烃蒸馏塔塔顶压力的升高,也会造成抽提蒸馏塔塔顶压力相应升高,为防止非芳烃落入塔底,抽提蒸馏塔塔底操作温度也随之提高,蒸汽消耗量增加,而温度越高,环丁砜劣化越严重,产生的酸性腐蚀性物质越多[2],长期下去,容易造成设备腐蚀。

2.2 改造内容

在本次抽提装置扩能改造过程中,遵守少投入多产出的原则,充分利用设备的设计余量,尽可能减少装置的改动即可满足芳烃抽提扩能的生产要求[3],本次改造的主要内容有:

(1)塔盘

抽提蒸馏塔88层塔盘全部更换,采用BJ浮阀,提高开孔率,其中1~75层塔盘开孔率由7.61%增至9.6%,76~88层开孔率由4.21%增至5.07%;非芳烃蒸馏塔12层塔盘全部更换,开孔率由12.92%增至17.47%(浮阀)+5.26%(筛孔),适当提高开孔率,确保装置提高进料负荷时塔的压降在相应的合适范围。

(2)管径改造

抽提蒸馏塔塔顶至非芳烃蒸馏塔气相线扩径,管径由250 mm扩至400 mm;非芳烃蒸馏塔塔顶气相线至回流罐管线扩径,管径由150 mm扩至200 mm;非芳烃产品外送线扩径,管径由80 mm扩至100 mm,通过管径改造,确保在后期装置提高生产负荷时,能满足生产和产品外送要求。

(3)空冷器

由于进料组成中非芳烃含量比设计值高出较多,与原设计工况配套的空冷器,因冷却负荷不足,成为装置夏季高温负荷生产的瓶颈[4],所以在此次改造中将非芳烃蒸馏塔塔顶空冷器管束更换为多管程的,以保证冷却量满足生产要求。

(4)换热器

实际生产中,由于抽提蒸馏塔进料换热器热负荷不够,导致抽提蒸馏塔进料温度时常不能达到设计的进料温度,冬季时较明显。在本次改造中将进料换热器和非芳烃蒸馏塔塔底再沸器均更换为更大的换热器满足生产要求。

2.3 改造后效果

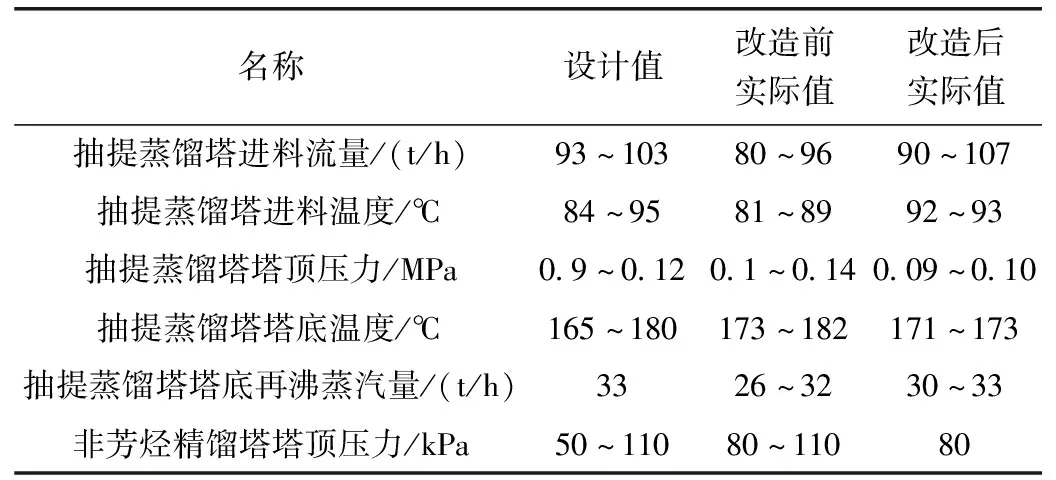

表1 主要操作设备操作条件改造前后对比

芳烃抽提自改造开工后的几个月时间,通过实际操作参数的收集,对芳烃抽提装置扩能改造前后进行对比,主要设备操作条件对比见表1。

由表1并结合实际生产情况,芳烃抽提装置在扩能改造前,非芳烃塔塔顶压力较高,夏季高温时最明显,即使非芳烃塔塔顶压控阀全开效果也不大,会造成部分产品损失;而抽提蒸馏塔塔顶压力受其影响亦偏高,为防止非芳烃落入塔底,抽提蒸馏塔塔底温度提高,再沸蒸汽量消耗增加,芳烃抽提进料负荷无法大幅度提高。另外由于抽提蒸馏塔进料换热器热负荷不够,抽提进料温度低于设计值。而经过扩能改造后,抽提进料负荷明显有所提升,非芳烃塔塔顶压力能够稳定在设定操作压力,塔顶压控阀开度大大减小;抽提蒸馏塔塔顶压力减小,塔底温度明显降低,在满负荷情况下,再沸蒸汽量无需增加太多,抽提进料温度达到设计要求,通过对比能看出,芳烃抽提装置经扩能改造后效果能达到设计要求。

3 存在问题

本次改造中,非芳烃蒸馏塔塔盘更换,塔盘数不变,新塔盘开孔率增大。改造开工后,在实际生产中,非芳烃蒸馏塔塔顶抽余油产品中环丁砜含量明显增加,尤其在进料负荷高的时候,对抽余油的产品质量造成一定的影响。

4 结 论

2019年2月份中海油惠州石化炼油三部对芳烃抽提装置扩能改造,从装置开工后几个月的运行情况看,此次改造后,装置运行情况良好,达到了设计要求,实现了装置的扩能,取得良好的经济效益[5],具体有以下几点总结:

(1)进料负荷由80~96 t/h增至90~107 t/h,比未改造前明显增加,进料温度亦达到设计要求;

(2)非芳烃蒸馏塔塔顶压力有效降低,塔顶压控阀开度大幅减小,制约装置的生产瓶颈得到消除,减少了抽余油的损失,具有一定的经济效益;

(3)抽提蒸馏塔塔顶压力降低,且塔底温度比改造前明显降低,而操作温度的降低,不仅能减少蒸汽消耗,还能降低环丁砜溶剂的降解速率,减少设备的腐蚀;

(4)对于抽余油中环丁砜含量增多问题,建议后期可以从工艺条件方面进行探索优化,如回流温度、回流量及塔釜温度等方面。