基于MEMS加速度计的高精度倾角传感器研制

曹贯强,赵文生

(中煤科工集团北京天地玛珂电液控制系统有限公司,北京 100020)

0 引言

液压支架是采煤工作面中的关键设备,其性能对工作面的生产效率有很大影响[1]。随着煤矿开采智能化、无人化水平的不断提高,实现液压支架姿态模型检测变得越来越重要。其中,倾角传感器作为角度测量单元,是姿态检测中最常用到的设备之一[2]。通过倾角传感器,不仅可以直接获取支架各部件的姿态角度[3-4],还可以通过与支架部件几何尺寸的耦合关系,精确求得支架的支护高度[5-6],便于实时掌握液压支架的姿态信息,实现智能化控制。

近年来,微电机系统(micro electro mechanical system,MEMS )技术迅速发展。MEMS加速度计凭借其体积小、功耗低、精度高、集成度好等优点,在低成本的倾角传感器制作中有着越来越广泛的应用[7-9]。在物体静止和匀速运动状态下,加速度计倾角传感器具有较高的测量精度。但在实际应用过程中,受限于传感器自身的结构、材料及制作工艺等影响,传感器内部会存在对测量结果产生干扰的诸多因素,如偏移误差及增益误差等,会造成传感器的输出数据与实际状态间的偏离;同时,在焊接及装配过程中,由于加工工艺等的局限性,会造成加速度计的测量轴与设备的坐标轴不能够完全平行的情况,使测量的角度不能真实反映物体的倾斜角度[10]。这些都会对倾角传感器的角度测量产生较大干扰。

针对上述问题,本文通过选用ADI公司的ADXL355三轴加速度计,设计了校准方法,降低传感器自身测量误差及安装过程中产生的误差,制作了高精度倾角传感器。该传感器可实现三轴坐标下±90°范围内的角度输出。传感器测量精度可达到0.1°,能够满足煤矿井下的应用要求。

1 加速度倾角传感器算法设计

1.1 加速度计测量角度基本原理

MEMS加速度计不能直接测量部件的倾角。在测量角度时,它通过检测部件在静止或匀速运动状态下重力矢量在其各轴上的投影分量,采用三角函数求得坐标轴与重力方向(即竖直方向)的夹角,计算出物体的倾斜角度。加速度计测倾角原理如图1所示。

图1 加速度计测倾角原理图Fig.1 Principle of tilt measurement by accelerometer

图1中,部件X轴与水平线的倾角θ与重力矢量有如下所示关系:

AX[g]=1[g]×sin(θ)

(1)

式中:AX为加速度计X轴的输出;θ为倾斜角度。

通过反正弦函数即可求得部件的角度。但该方法中,当部件的倾斜角度越接近±90°时,对加速度计的灵敏度要求会越高。图2所示为在Matlab上模拟的0.1°精度下加速度计灵敏度要求。从图2可以看出,当要求的测量范围为±23.7°时,灵敏度需要达到1.599 mg/0.1°;当测量范围为±90°时,灵敏度需要提高到0.016 759 mg/0.1°。

图2 0.1°精度下加速度计灵敏度要求曲线Fig.2 Accelerometer sensitivity requirements curves for 0.1° accuracy

目前,流行的方法是根据三轴加速度计的数据,利用正切函数进行角度求解。它利用正弦函数与余弦函数的互补关系进行角度求解,可以在某一测量范围内降低单轴加速度数据灵敏度不高带来的误差。本文采用式(2)所示方法,计算X轴与水平面的夹角。

1.2 传感器误差校准

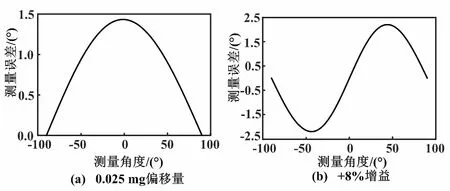

在传感器测量数据完全精确的情况下,利用上述原理可以精确测得物体的姿态角度。但传感器的数据很难保证理想精度。通过数据滤波的方法可以消除数据在采集过程中的干扰,不过传感器内部的影响因素却无法消除。如传感器的0偏移误差及增益误差,它们是每种传感器都必然存在的误差。若不进行处理,会对测量数据的精度产生一定甚至较大的影响。测量误差曲线如图3所示。

图3 测量误差曲线Fig.3 The curves of measurement error

参照ADXL355手册上的平均0 g偏移量0.025 mg与最大增益误差+8%处理后,按照式(2)计算出的理论误差。从图3中可以看出,角度的最大偏差可达到2°以上。当两者误差相叠加时,会造成更大的误差,远远超出倾角传感器要求的测量精度。

为减少上述因素带来的测量误差,需要首先对采集到的数据进行校准处理,主要根据式(3)进行:

AX[g]=AOFF+(GainAACTUAL)

(3)

式中:AX为实际加速度的输出;AOFF为偏移量,理想情况下应为0;Gain为增益,理想情况下为1;AACTUAL为理论加速度输出,该数值首先经过传感器的增益误差被放大,之后又被传感器的偏移误差干扰,造成测量角度的完全失准。

根据式(3)进行求解较为容易,可以根据六组测量数据进行计算。其中,比较有效、简单的方法是依次测量各传感器轴处于±1g时的数据输出,然后代入式(3)中,便可得到结果,如式(4)、式(5)所示。

AOFF[g]=0.5

(4)

Gain=0.5×(A+1g-A-1g)

(5)

最后通过对式(3)的反求解,即可求得传感器的理论数值。

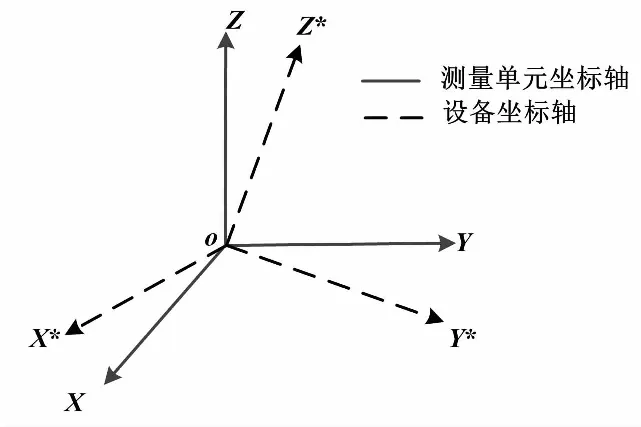

1.3 传感器安装误差校准

根据三轴角度算法并进行传感器误差校准后,可计算出物体的精确角度。但在将加速度计焊接到电路板、电路板组装到设备壳体过程中,会使加速度计的测量轴与设备的坐标轴不完全平行。坐标系误差如图4所示。这同样会对测量结果造成影响。

图4 坐标系误差示意图Fig.4 Schematic diagram of coordinate system error

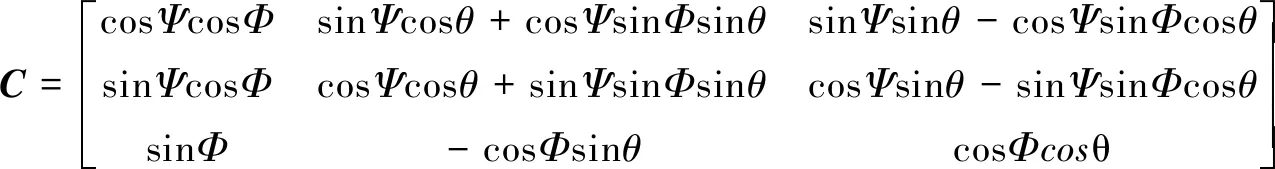

解决这一问题的方法是假设测量单元与设备的坐标原点相同,利用坐标旋转,将加速度计的测量坐标轴,先后经过X轴、Y轴、Z轴的顺序进行旋转,变换到部件所对应的坐标轴上。假设旋转矢量方向与坐标系轴一致为正,相反为负,可计算得到旋转矩阵,如式(6)所示:

(6)

当产品焊接、组装完成后,该矩阵即已确定不变,因此不需要对式(6)中的各个角度进行求解,而只需求解矩阵的整体数据即可。本文结合传感器误差校准过程中采集到的六组数值,进行矩阵求解。最后将测量的结果代入式(7)中求解实际角度。

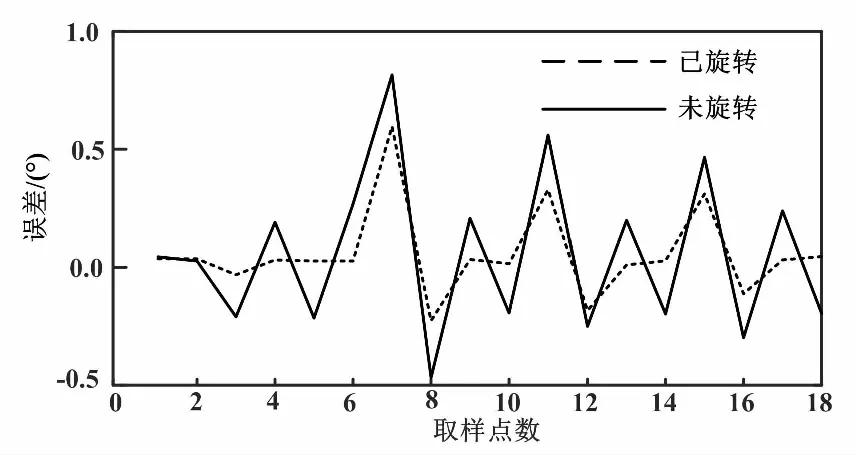

加速度计旋转与未旋转误差对比如图5所示。其利用ADXL355模块采集的加速度数值,通过计算对比在旋转及未旋转时的角度输出误差。由图5可以看到,经坐标旋转后的误差得到了有效的降低。

图5 加速度计旋转与未旋转误差对比图 Fig 5 Comparison of the rotated and un-rotated errors of the accelerometer

2 倾角传感器产品设计

2.1 硬件设计

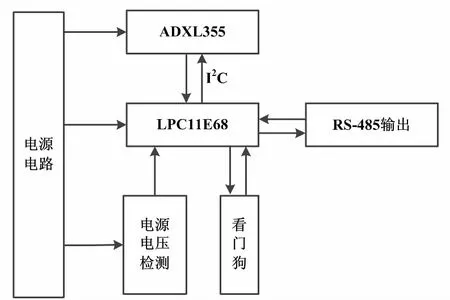

本文设计的倾角传感器硬件结构如图6所示。

图6 倾角传感器硬件结构图Fig.6 Hardware structure of tilt sensor

其中,测量模块为ADXL355。它是美国ADI公司推出的三轴倾角传感器,具有低噪声、低零漂、低功耗的特点,内部自带可编程滤波器,可以实现较高精度的输出。处理模块是NXP公司的LPC11E68。它是基于Cortex_M0+的微控制器,其内部所包含的接口功能可满足倾角传感器产品设计需求,不会造成太多的资源浪费。电源模块采用林特公司的LT3042,它可通过内置的LDO模块,实现高精度的稳压输出。监测模块由看门狗及电流电压检测电路构成,实时检测电路的可靠性,提高产品的功能安全。输出模块为RS-485,通过Modbus总线协议与其他设备进行通信,实现测量结果的输出。

2.2 软件设计

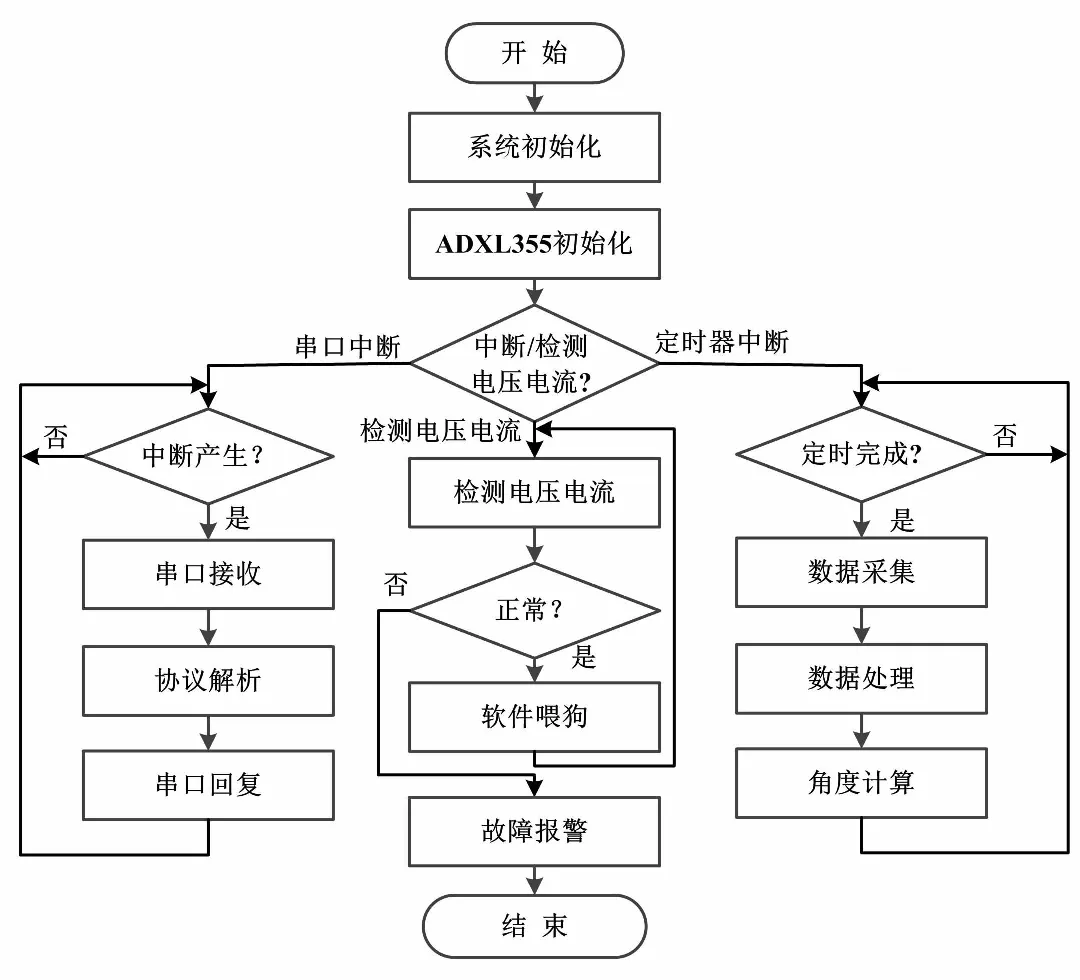

软件实现过程主要包括对硬件部分的初始化、数据的算法处理及通信协议的编写等几部分。倾角传感器软件流程如图7所示。

图7 倾角传感器软件流程图Fig.7 Software flowchart of tilt sensor

系统上电后,首先对自身及外围电路初始化,然后在主函数中实时检测电路的电流电压并进行软件喂狗,确保自身运行的安全可靠,实现产品的功能安全。角度计算及串口回复功能均在中断内进行:通过内置的定时器功能定时采集ADXL355三轴加速度数据;然后通过误差处理、坐标旋转、数据滤波计算三轴坐标角度信息,将最终结果保存到内存中,等待发送;RS-485接收到外部命令后,立刻进入串口中断,通过中断解析协议,进行传感器的参数配置与角度数据的输出。

3 试验测试

依据上述原理及软硬件方案,设计倾角传感器原理样机,并对三轴角度精度进行试验验证。

首先将倾角传感器放置在平面度小于0.003 mm的工作面上校准,然后利用不同角度的标准角度模块对倾角传感器的测量结果进行精度验证。倾角传感器测量结果误差分析如表1所示。通过对倾角传感器样机的数据测试,可以实现三轴角度输出,并且输出精度基本都能够控制在0.1°,可以满足现场应用条件的要求。

表1 倾角传感器测量结果误差分析Tab.1 Error analysis of measuring results of tilt sensor

4 结论

本文利用MEMS加速度计设计了一款三轴倾角传感器。通过对传感器自身误差的分析处理,利用误差校准与坐标旋转,对测量的角度进行精确处理,提高了倾角传感器的测量精度。试验室测试表明,该倾角传感器可测量三轴方向上±90°的输出,且测量精度可以保证在0.1°以内。

此外,在研究过程中发现该产品存在进一步提升的可能性,以下两点是今后改进工作的重点。

①通过非线性度消除、温度补偿、噪声检测等手段,全面消除传感器内部误差,进一步提高倾角传感器的产品性能[11]。

②增加陀螺仪,实现MEMS加速度计与陀螺仪数据融合,实现动态角度测量,扩大产品的应用范围[12]。