哈拉沟煤矿小容量燃煤锅炉脱硫除尘改造实践

王小龙

(神东煤炭集团公司,陕西 神木 719315)

0 引言

部分人为活动和自然灾害均会产生颗粒物、氮氧化物、二氧化硫等空气污染物,对周围环境或人体健康产生有害影响,如化工企业在生产过程中排放的硫化氢、二氧化硫、氮氧化物,有色金属冶炼企业排放的含大量重金属的尘埃,汽车发动机燃烧排放的有机化合物、铅化合物等均属于排入大气中的有害物质[1]。总体而言,人为社会活动主要包含燃料燃烧、工业生产排放、交通运输排放、农业活动排放,其中化石燃料的燃烧过程是向大气排放污染物的主要途径,而在各类化石燃料燃烧排放过程中,煤炭所占排放比重最大。煤炭的主要成分是碳,并含氮、硫、氢、氧及少量金属化合物,煤炭在燃烧过程中不仅会产生大量烟尘,还会形成二氧化硫、一氧化碳、二氧化碳、氮氧化物等物质,从而导致酸雨、光化学烟雾、温室效应等有害现象的出现[2]。为改善空气质量,2013年国务院发布了史上称之为最严厉行动计划的《大气污染防治行动计划》,计划中明确提出“经过5年努力,全国空气质量总体改善”的行动目标,同时提出了2013至2017年大气污染防治的具体指标,推出了十个方面具体措施(常称为“大气十条”),包括减少污染排放物、严控高耗能高污染新增产能、强化节能环保指标约束、推行激励与约束并举的节能减排新机制等[3]。

1 烟气排放现状及改造标准

1.1 锅炉烟气排放现状

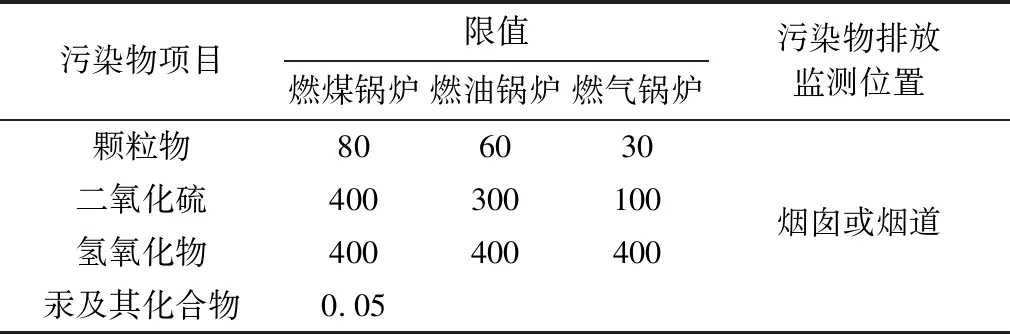

哈拉沟煤矿水暖服务处主要负责矿井及家属区供暖、供水、污水处理等工作,现有10座燃煤锅炉房29台锅炉,共计177 t/h容量,其中14台锅炉负责矿井热风供应,运行时间从每年11月1日至来年3月31日;剩余15台锅炉负责供暖及浴水供应,供暖运行时间从每年10月15日至来年4月15日,供浴水运行时间为全年。在对燃煤锅炉改造前仅有部分锅炉采用旋风多管除尘器或麻石水膜除尘进行烟气处理,除尘效率小于60%,脱硫效率小于25%,脱硫除尘效率极低。根据近几年公司环保管理处及山东唯真测试分析有限公司对烟气进行抽检的结果发现,现有锅炉烟气排放所产生的平均颗粒物及二氧化硫排放浓度,如图1所示,均超出了锅炉大气污染物排放标准中对在用锅炉烟气排放限值的要求,见表1。随着环保问题的日益凸显,锅炉烟气达标治理成了环保工作重点。为满足环保排放要求,分三期积极推进燃煤锅炉烟气达标治理项目,对公司所有锅炉进行烟气排放治理,如新增脱硫除尘设备、燃烧低硫煤、使用电锅炉或热泵机组替代等措施。

图1 未改造前供暖期二氧化硫、颗粒物排放浓度(在6个月供暖期内每半月进行1次取样化验)

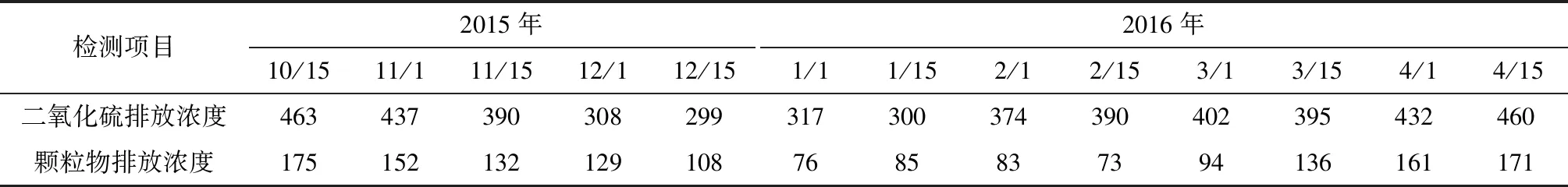

表1 在用锅炉大气污染物排放标准 单位:mg/Nm3

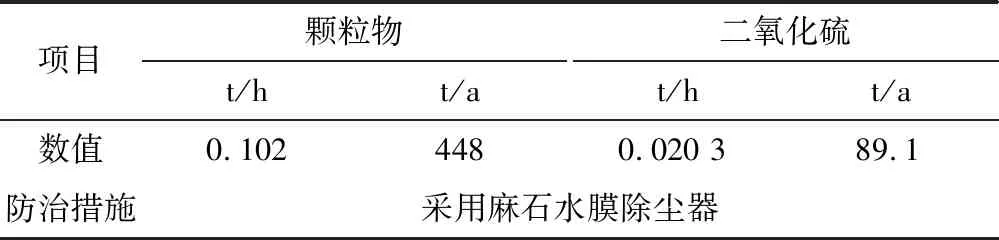

以具有代表性的哈拉沟副井锅炉脱硫除尘改造为例,阐述小容量燃煤锅炉脱硫除尘改造中应注意事项,以期为今后小容量燃煤锅炉烟气治理工作提供参考。哈拉沟副井锅炉房共2台10 t/h、1台6 t/h蒸汽锅炉,其中型号为SZL10-1.25-AⅡ/AⅢ的锅炉2台,型号为SZL6-1.25-AⅡ/Ⅱ的锅炉1台,原有3台锅炉均采用麻石水膜除尘器进行烟气处理。未改造前二氧化硫、颗粒物排放浓度见表2,二氧化硫、颗粒物排放量见表3。

表2 未改造前哈拉沟副井锅炉房二氧化硫、颗粒物排放浓度 单位:mg/Nm3

1.2 改造标准及界限划分

工程背景:哈拉沟煤矿位于陕西省神木市大柳塔镇境内,地处陕西省北部的秦晋蒙三省(区)接壤地带。其气候主要特点是寒暑剧烈,冬季漫长寒冷且少雨雪,夏季短促但雨水集中,全年多西北风且风沙频繁[4]。哈拉沟副井锅炉房主要负责提供哈拉沟矿办公楼、宿舍、厂房采暖需求,食堂、宿舍、浴池热水需求及井口供热风需求,该锅炉房是哈拉沟矿配套基础设施建设。此次改造中采用新增脱硫除尘设备对烟气排放污染物进行治理。

表3 哈拉沟副井锅炉二氧化硫、颗粒物排放量

注:锅炉及脱硫装置年利用小时数按4 392 h计,锅炉(两用一备)烟气量按52 000 Nm3/h计。

设计要求:副井锅炉房燃煤收到基全硫St,ar为0.46%~1.69%之间,收到基灰分Aar为17.60%~20.34%之间,收到基低位热值Qnet,ar为4 770 kcal/kg。根据运行需要锅炉及脱硫装置年利用小时数按4 392 h计算,锅炉(两用一备)烟气量按52 000 Nm3/h计算。改造前实测烟气中的颗粒物浓度为80~170 mg/Nm3,考虑到实测时锅炉运行状况并适当留有余量,本设计布袋除尘系统入口颗粒物浓度按100~200 mg/Nm3考虑;改造前实测烟气中SO2浓度为300~2 500 mg/Nm3,考虑到实测时锅炉运行状况并适当留有余量,本设计湿法脱硫系统入口SO2浓度按1 500~3 000 mg/Nm3考虑。为保证改造后哈拉沟副井锅炉脱硫除尘系统安全可靠运行并满足环保排放要求,设计时充分考虑了锅炉型号、负荷变化、燃烧煤种、烟气量变化、脱硫场地布置等多方面因素。最终决定哈拉沟副井锅炉房采用湿法脱硫与布袋除尘相结合的方式进行锅炉烟气处理。除尘改造时拆除原水膜除尘器,利用拆除位置为每台锅炉新安装一台布袋除尘器。脱硫改造时采用石灰-石膏湿法脱硫工艺,3台炉共用1台脱硫塔按“三炉一塔”进行选型设计。

排放标准:根据锅炉大气污染物排放标准的要求,在用燃煤锅炉烟囱或烟道所测烟气污染物排放限值为颗粒物≤80 mg/Nm3,SO2≤400 mg/Nm3。本次锅炉脱硫除尘改造中为适应公司环保工作长远规划,满足更为严格的排放标准要求,按照新建燃煤锅炉烟气污染物排放限值进行设计,见表4,要求脱硫后SO2排放浓度低于300 mg/Nm3,颗粒物排放浓度低于50 mg/Nm3。

改造界限划分:此次改造需在不影响锅炉出力的情况下对烟气排放污染物进行控制。除尘系统改造界限为从原烟气进口烟道至布袋除尘器水平出口止。脱硫系统改造界限为从除尘器水平出口至外排烟囱,包括烟气系统、SO2吸收系统、石灰浆液制备及供应系统、石膏处理系统、工艺水系统、压缩空气系统、事故及排空系统、电气及控制系统等[5]。

表4 新建锅炉大气污染物排放标准

单位:mg/Nm3

2 除尘系统设计说明

副井锅炉房在除尘改造过程中需拆除原有水膜除尘器,就地新建布袋除尘器不新占用场地。每台锅炉后安装一台布袋除尘器,原烟气和净烟气的烟道走向及位置需根据布袋除尘器进出口位置、引风机改造位置进行适当改造,以满足除尘系统的运行要求。同时,需新增压缩空气系统用于滤袋的定期脉冲清灰。

2.1 除尘系统设计原则及要求

系统构成:除尘系统主要用于过滤锅炉烟气中的颗粒物以达到环保要求的排放浓度。布袋除尘器主要包括壳体、布袋、袋笼、花板、灰斗等组成的本体结构及烟气系统、清灰系统。结合哈拉沟副井锅炉房运行情况,布袋除尘系统改造工艺及其设计要求将基于除尘效率、运行安全性、运行阻力3个方面进行考虑。

除尘效率高:布袋除尘系统改造工艺及其设计须满足国家最新颁布的排放标准,锅炉烟气颗粒物排放浓度必须严格控制在50 mg/Nm3以下,以满足日益严格的环保排放标准。

运行安全可靠:布袋除尘系统及其辅助设备、自动控制系统应能满足锅炉各类的运行工况,并能在上述工况下进行长期可靠、安全运行,确保不影响锅炉运行。

运行阻力低:布袋除尘系统应当合理布置烟气进出走向、内部气流分布、设备结构并设置适宜的参数,确保改造后的除尘系统整体运行阻力要小于1 200 Pa,以降低锅炉运行所需能耗。

2.2 本体结构

本体设计:布袋除尘器壳体的厚度应≥4 mm,同时需满足密封、防雨及防腐等方面性能要求。考虑到为便于除尘系统日常运行、维护及检修,在本体下侧设置有检修维护入孔门。壳体设计时还充分考虑避免死角或灰尘积聚区情况的出现。为有利于烟气流动,布袋除尘器本体采用下进上出的方式进行过滤除尘,烟气流出锅炉尾部受热面进入除尘器灰斗上部后急速变向,使得烟气中携带的质量较大的颗粒物会由于受到惯性作用而直接脱离烟气落入灰斗,初步分离后烟气紧接着流经除尘器的分布导向装置,该装置可保证烟气以较小流速均匀流经滤袋表面,通过滤袋对烟气中的颗粒物进行再一次的捕捉分离,在降低滤袋磨损的同时可保证良好的过滤效果[6]。

滤袋和袋笼:滤袋和袋笼是布袋除尘器的核心组件,滤袋和袋笼的设计及选型直接影响布袋除尘器的除尘效率及使用寿命。此次改造中要求滤袋使用寿命≥3 a,1 a保证期内失效率小于0.5%,寿命期内失效率小于1%。袋笼采用刚性设计,由12根φ3.2 mm钢丝点焊组成笼子,同时为方便操作,袋笼采用分体式设计[7]。具体参数见表5。

表5 布袋除尘器主要设计参数

2.3 灰斗及清灰系统

除尘器灰斗壁板厚度要求不小于4 mm,灰斗斜壁与水平面的夹角设置为60°。为降低摩擦阻力,要求相邻灰斗斜壁间内外侧成圆弧过渡。灰斗储存容量要求其可储存锅炉8 h满负荷运行时捕捉的颗粒物[8]。花板位于布袋除尘器本体内用于固定和放置滤袋,由钢板加工并进行适当加固而成。花板表面是由数控激光切割而成的呈矩阵排列的孔洞,通过激光切割孔洞可保证切割过程中产生较小热量,以防止切割过程产生较大热变形。为降低颗粒物的泄漏,花板和除尘器壳体之间采用密封焊。改造中在每台布袋除尘器顶部装配一套脉冲反吹装置,用于滤袋表面附着颗粒物的清吹工作。清灰系统采用汽源压力为0.4~0.6 MPa的中压进行脉冲反吹,清灰系统控制以布袋除尘器进出口压差为依据采用定阻力自动控制,为使布袋除尘器进出口差压保证在800~1 200 Pa间,脉冲间隔需在5~20 s之间进行随机自动调整[9]。

3 系统设计说明

副井锅炉房脱硫改造过程需占用原有煤场新建脱硫塔一座。本项目采用石灰-石膏湿法脱硫工艺,吸收塔为逆流式喷淋塔,该塔集脱硫、氧化、除尘3项功能于一体。

3.1 脱硫系统设计原则及要求

系统组成:脱硫系统主要用于去除烟气中的SO2,湿法脱硫利用烟气的上升与浆液下降形成的逆向接触流动产生化学反应对SO2进行吸收。脱硫系统主要包括脱硫塔、浆液池、喷淋系统、浆液循环系统、除雾器等。结合哈拉沟副井锅炉房运行情况,脱硫系统改造工艺及其设计要求将基于脱硫效率、运行安全性、占地面积3个方面进行考虑。

脱硫效率:脱硫系统改造工艺及其设计须满足国家最新颁布的排放标准,锅炉烟气SO2排放浓度必须严格控制在300 mg/Nm3以下,以满足日益严格的环保排放标准。

运行安全可靠:脱硫系统及其辅助设备、自动控制系统应能满足锅炉各类运行工况,并能在上述工况下长期可靠、安全运行,确保不影响锅炉运行。

占地面积:副井锅炉房现用地紧张,仅在其北侧的煤渣场有部分闲置用地,因此脱硫系统应设计紧凑、占地面积小,不得影响哈拉沟煤矿整体建筑用地规划。

3.2 氧化空气系统及SO2吸收系统

氧化空气系统:主要由氧化风机、氧化空气管路和氧化空气喷枪3部分组成。此次改造中吸收塔安装2台氧化风机,运行情况为一运一备,氧化风机设计流量为150 m3/h。为保证亚硫酸钙强制氧化所需空气量,改造中氧化风机采用高性能罗茨风机。氧化空气喷枪安装于距上层搅拌器前端,与搅拌器相互配合工作[10]。

SO2吸收系统:是脱硫塔的核心组成部分,脱硫塔主要包括喷淋层、除雾器、浆液循环泵、脱硫塔塔体、搅拌器和氧化风机等设备。脱硫塔塔体为内衬防腐层的钢结构圆柱体,吸收塔直径为2.8 m,吸收塔本体总高度23.4 m。脱硫塔底部为浆液池,上部设有两层喷淋层和两级除雾器。吸收塔顶部为直排烟囱,直排烟囱直径为1.3 m,顶标高为45 m,烟囱材质为玻璃钢[11]。烟气进入吸收塔后,与喷淋层喷出的浆液逆向流动接触,接触过程中发生化学反应,烟气中的SO2气体被浆液吸收生成CaSO3,再经过氧化风机鼓入的空气强制氧化后最终生成石膏晶体CaSO4·2H2O,由石膏排出泵将晶体自吸收塔送至石膏处理系统。经过洗净的烟气经脱硫塔上部的两级机械除雾器后可去除大部分液滴,最终经吸收塔顶部的直排烟囱排出[12]。

3.3 浆液制备及石膏处理系统

工艺水:脱硫系统工艺水采用厂区自来水由工艺水泵输送至各用户,工艺水用户主要包括脱硫塔除雾器冲洗水、吸收塔循环泵管道冲洗水、氧化风机冷却水、板框压滤机冲洗水、烟气降温用水。

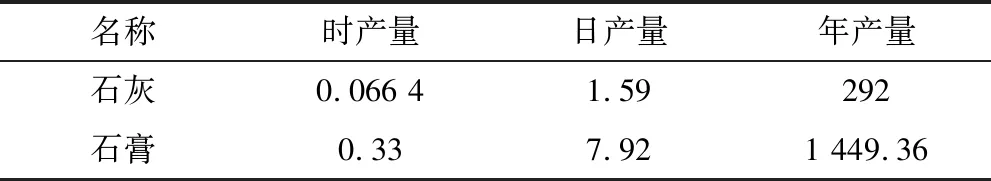

石灰粉:脱硫系统脱硫剂采用石灰粉,粒径要求为250目。此次脱硫除尘改造所需石灰粉消耗量较小,因此设计采用半自动制浆方式。成品袋装石灰粉由运行工加入到工艺楼一楼石灰浆液池中,池中安装的顶入式搅拌器可加速其溶解混合。石灰浆液池有效容积按3台锅炉额定工况下连续运行12 h的石灰浆液耗量设计,石灰消耗量见表6。

石膏:石膏浆液排出泵将吸收塔产生的石膏浆液送至工艺楼二楼的板框压滤机进行脱水处理,经脱水处理后石膏表面含水率小于40%。压滤过程产生的滤液水和冲洗板框产生的水进入废水池,大部分用于浆液制备,少部分随石膏带走。根据工艺计算,脱硫装置副产物脱硫石膏产量见表6。

表6 石灰消耗量及石膏产量统计 单位:t

注:日运行按24 h计,年运行按4 392 h计。

3.4 烟气系统

副井锅炉房按照“三炉一塔”设置,各台锅炉产生的烟气从引风机后汇入锅炉房外侧的主平行烟道,原有钢烟囱未防腐因此不能继续使用,烟气经过脱硫塔处理后直接由吸收塔顶部的玻璃钢直排烟囱排放。根据神木市环保局要求,锅炉烟气从引风机出口汇合后直接进入吸收塔,不得增设或保留烟气旁路。为避免高温烟气对脱硫塔的破坏,在吸收塔入口水平烟道处设置有烟气冷却系统。当出现工艺水泵停运等紧急事故时,为保护脱硫塔内设备、防腐层的安全运行,在吸收塔入口烟道内设置有烟气紧急喷淋系统。考虑到锅炉负荷随室外温度进行变化,在设计烟气冷却温度时进入脱硫塔内的烟气温度按由200 ℃降到160 ℃进行考虑,事故紧急喷淋烟气温度按由275 ℃降到150 ℃进行考虑[13]。为便于脱硫除尘系统的实时在线监控及了解烟气排放数值的需要,在出口烟道处装设了烟气连续排放监测系统(CEMS),该系统可实时监测烟道出口处的氧含量、SO2浓度、NOx浓度、颗粒物浓度、温度、压力、流量等参数[14]。当参数超出设置上限时可进行报警处理并记录报警相关信息,以便于司炉工根据反馈数据调整锅炉炉排转速、鼓引风量等。

3.5 引风机改造设计原则

由于此次改造中新增加了布袋除尘器及脱硫塔造成烟气流动阻力增加,使得现有引风机余压不足,无法满足烟气的正常排放需求,此次改造中需更换引风机。引风机重新选型时应充分考虑现有锅炉内产生的烟气系统阻力、新增脱硫除尘系统产生的烟气阻力、塔顶烟囱直排产生的烟气阻力等因素。在引风机改造过程中充分利用现有基础设施(引风机房、引风机基础、进出口烟道),减小改造工程量并缩短施工工期,将锅炉停运时间缩至最短。经过计算仅新增脱硫系统时,引风机全压增加1 500 Pa;仅新增除尘系统时,引风机全压增加1 200 Pa。此次改造过程中同时新增脱硫除尘系统,因此引风机风量不变全压增加2 700 Pa。改造过程中引风机原有控制方式不变仍与锅炉控制系统联锁,以保证锅炉安全正常运行。

4 运行效果及存在的问题

4.1 运行效果

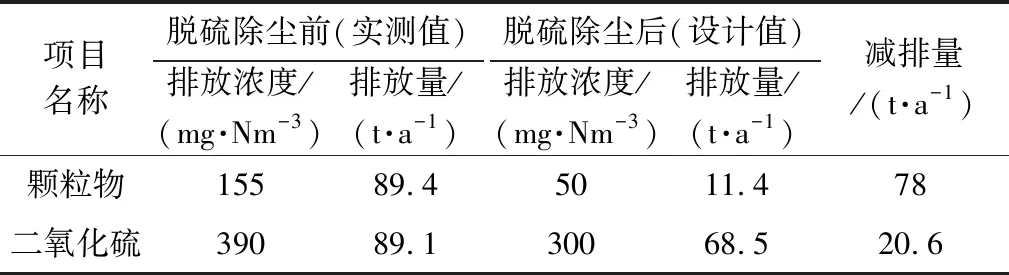

排放量:哈拉沟副井锅炉房改造后已投运3个采暖期,目前SO2、颗粒物排放量显著降低。脱硫除尘改造前后SO2、颗粒物排放量见表7。在6个月供暖期内每半月进行一次取样化验,改造前后二氧化硫、颗粒物排放浓度对比如图2所示。

表7 脱硫除尘前后颗粒物排放总量对照表

注:锅炉及脱硫除尘装置年利用小时数按4 392 h计,减排量计算时考虑原有除尘器除尘效率80%。

图2 改造前后二氧化硫、颗粒物排放浓度对比

减排量:哈拉沟副井锅炉房布袋除尘器及脱硫塔投运以后,3台锅炉向大气排放颗粒物减排量为78 t/a、SO2减排量为20.6 t/a。神东煤炭集团公司75台锅炉脱硫除尘后,总共向大气排放颗粒物减排量2 771.20 t/a;SO2减排量1 262.73 t/a。因此神东煤炭集团小容量燃煤锅炉脱硫除尘改造后对保护矿区周边大气环境大有益处,且环境效益十分可观。

4.2 存在的问题及解决措施

截至目前,第一批脱硫除尘改造项目已运行了3 a,第二批脱硫除尘改造项目及第三批替代项目已运行2 a。小容量燃煤锅炉脱硫除尘系统连续运行后逐渐暴露出部分问题,针对存在问题公司及施工方共同制定了相应的整改措施。

存在的问题:①布袋除尘器落灰不畅,使得每次放灰时需停运引风机,造成引风机频繁启停;②锅炉冬季提供供热风、供热、供浴水热源,夏季提供供浴水热源,使得脱硫塔全年运行,无停运检修时间;③供除雾器清洗的工艺水管多次冻裂。虽然设计时考虑了脱硫塔外挂工艺水管防冻措施,采用6 cm厚聚氨酯保温外包0.5 mm厚铁皮,但未考虑高空冷空气流速快热损失多,且管道内的水间歇性流动;④未设置事故浆液池,当脱硫塔泄漏需紧急抢修时,无法及时排出浆液池内液体。

解决措施:①为避免频繁启停引风机,在除尘器本体增加机械振荡器,在放灰前开启振荡器;②在浴水换热站安装3台60 kW电热水器,当夏季停运锅炉检修脱硫塔时,停止公寓、办公楼浴水供应,仅为升井矿工提供洗浴热水;③工艺水管外包电伴热带后采用6 cm岩棉包裹并外包0.5 mm厚铁皮,适当增加除雾器清洗频次及清洗时间;④脱硫塔旁增加25 m3地埋式事故浆液池及搅拌装置,便于临时存储浆液。

5 结语

随着人们对环保工作的重视,小容量燃煤锅炉的拆改或烟气污染物治理工作已成为必然趋势。通过对神东煤炭集团哈拉沟煤矿锅炉烟气脱硫除尘改造以及存在问题治理等的阐述,详细说明了在小容量燃煤锅炉治理过程中需综合考虑锅炉的运行特点、后期维修的工作强度、最新环保标准等诸多情况后所选择的相应工艺。同时对最新环保标准的认识具有一定前瞻性,避免出现刚改造又提标的尴尬局面,从而为今后小容量燃煤锅炉烟气达标排放治理提供借鉴。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)