选煤厂破碎机故障在线监测系统设计

石 磊

(西山煤电集团公司西曲矿选煤厂,山西 古交 030200)

0 引言

煤炭作为我国长期以来消耗占比最多的能源,其生产与处理一直广受国家与国民的关注。随着近几年国家推出一系列环境治理措施后,对煤炭开采后的处理技术要求也越来越高[1-2]。选煤是利用机械加工或物理化学处理方法来清除原煤中杂质的过程,其目的是改善煤的质量,以满足不同用户的需求[3]。选煤过程极其复杂,需要用到很多机械设备,其中就包括破碎机[4-5]。破碎机主要是对较大的原煤进行破碎处理,由于其负载很不均匀[6-8],工况不稳定,设备在运行过程中容易发生故障,导致破碎质量下降或影响选煤过程,降低效率,甚至危及工人的安全;而国内对选煤厂破碎机的故障监测所做的研究不多,研制设计一种监视、检查破碎机运行状态监测系统具有一定的必要性。

1 系统总体方案设计

主要对选煤厂广泛采用的齿辊式破碎机进行设计[9-10]。齿辊式破碎机主要由电机、皮带、主轴承、从动齿辊和粉碎棒组成。在设备工作时,由电机将转速与扭矩传递给皮带主动轮,经过皮带传动降低转速,增大扭矩后,传递给从动齿辊和粉碎棒,进而对物料进行破碎。综合分析其工作环境与设备特点,总结出破碎机3种主要故障类型,即电机故障、皮带故障和主轴承损坏。

破碎机由于其工作时所受负载不均匀,当物料中有矸石时,设备容易受到损坏,而电机故障的主要原因是机箱温度过高和电压波动,因此本系统通过采集机箱温度和电机电压来判断电机是否出现故障。皮带故障的主要原因是设备工作时由于工况恶劣,使皮带与轴承在高速转动的情况下磨损严重,与各零部件之间的摩擦产生大量热量,导致皮带自身性能下降,传动时皮带可能发生断裂,因此,通过采集皮带的温度信号与压力信号判断皮带是否出现故障。主轴承损坏将直接导致其在工作时温度异常升高,所以本系统通过采集其温度信号判断主轴承是否损坏。

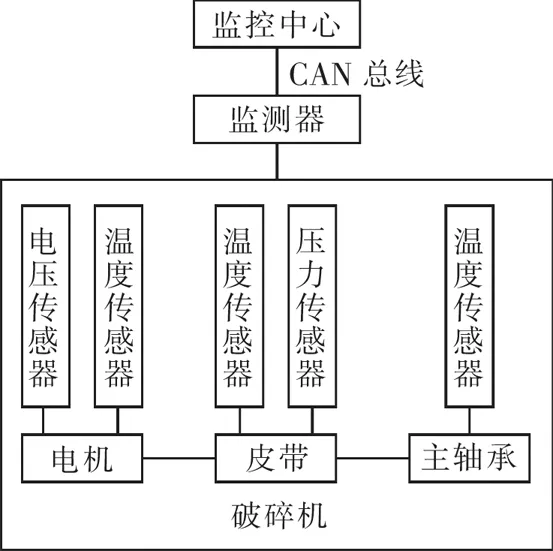

设计的破碎机故障在线监测系统主要由选煤厂监控中心、监测器和数据采集单元组成。数据采集单元负责采集皮带的温度信号与压力信号,经过监测器处理分析判断故障类型并将数据与结果通过CAN总线的方式传输到监控中心,由工作人员统一调度指挥。系统的总体结构框图如图1所示。

图1 系统的总体框图

2 系统的硬件设计

2.1 硬件总体方案设计

综合对比了市面上几种常见的数字处理器,最终决定选择DSP芯片作为本系统的核心处理器。该芯片采用流水线处理的方式,可并行执行多个操作,提高了其数字信号实时处理能力。由于近几年科学技术的飞速发展,各领域对处理器的性能要求越来越高,DSP芯片在工程控制与监测领域和计算机等领域得到了广泛的应用。破碎机故障在线监测系统的硬件主要组成部分有DSP处理器、通信电路、存储扩展电路、键盘及显示电路、数据采集电路、电源电路和DSP的外围电路等。系统的硬件整体设计如图2所示。

图2 系统硬件整体设计

2.2 DSP芯片选型

在对DSP芯片选型时,主要考虑了芯片运算速度、芯片内部提供的硬件资源、芯片开发扩展能力。在综合对比分析TI公司的几款主流DSP芯片后,最终决定采用型号为TMS320F2812的芯片作为系统的核心处理器。TMS320F2812芯片是一种高性能、低功耗的数字信号处理器,由于其具有较高的性价比,所以迄今为止是在工程控制与监测领域应用范围最广的DSP芯片之一。在TMS320C28x系列之上,该芯片的内核扩展集成了大量外设,其处理速度最高可达150 MIPS,在单个指令周期内可以计算一次乘法和加法运算;芯片内部具有12位的AD转换器;在编程方面,可采用统一汇编语言C/C++进行开发,TI公司为用户提供了良好的开发环境。

2.3 外围电路设计

DSP芯片电源电路:TMS320F2812芯片的供电方式相较于其他型号复杂一些,芯片的内核电压和I/O电压对电源的要求不同,内核电压供电电压需要3.3 V,I/O接口供电电压需要1.9 V,这样也有效降低了芯片的能耗。本系统最终采用分别对其供电的方式实现电平的转换,DSP芯片的电源电路如图3所示。其中上半部分电路采用TPS75733芯片将+5 V电压转换为+3.3 V,向片内一路电源电压为+3.3 V,为FLASH、ROM存储器等提供能源;下半部分电路采用TPS76801Q芯片将+5 V电压转换为+1.9 V,为I/O接口提供工作电压。

外部复位电路:由于时钟频率较高,DSP系统在工作时可能会受到干扰,所以需要设计一个外部的复位电路,保证系统的可靠性。本系统采用TI公司生产TPS3823-33芯片实现系统的复位功能,除此之外TPS3823-33芯片还可以初始化DSP系统电路,并对其进行定时监测和手动复位。系统的复位电路如图4所示。

图3 DSP电源电路

图4 复位电路示意图

2.4 通信电路设计

TMS320F2812芯片内部具有CAN控制器,在接入到CAN总线系统时不需要设计底层协议,所以本系统监测器与监控室上位机之间的通信方式选择为CAN总线。本系统选用TI公司生产的SN65HVD-230收发器作为CAN控制器与物理总线的接口。该收发器是与DSP芯片相配套的CAN总线收发器,与芯片内核相同采用3.3V电压供电,具有通信距离远,抗干扰能力强,传输信号稳定等的特点。为了降低功耗,收发器具有高性能模式、低功耗模式和休眠模式等3种模式。TMS320F2812芯片内的控制器在使用收发器SN65HVD230的情况下,其传输速度最高可达1 Mbit/s。系统的串口通信电路如图5所示,为了减少长距离传输所带来的干扰,在线路两端并联了一个电阻。

图5 串口通信电路

3 系统软件设计

本系统可实现破碎机的在线监测功能,软件的主程序流程图如图6所示。首先对系统上电初始化,其中包括时钟信号,通讯模块,处理器单元,传感器的初始化。在初始化结束后系统需要自检,当自检出错时,报错并调用处理子程序或者人工处理。当系统可以正常工作后,首先调用通讯子程序,可以实时通过CAN总线的方式将监测器的数据与结果传输到监控室,然后开始采集数据,包括电机、皮带和主轴承的工作信号,经过调制解调与数据处理,调用存储子程序,将数据储存到存储器,以作备份,之后将数据与参考值比较,判断是否故障、故障类型与故障部位,当大于参考值时,系统调用子程序进行报警并通过人机交互界面显示其详细信息,必要时进行停机处理。

图6 系统软件主程序流程图

4 结语

国内大多数选煤厂对破碎机故障的判断来源是人的主观经验,对设备缺乏有效监管,不能及时对故障进行维修。本文所设计的破碎机在线监测系统,分析了破碎机容易出现故障的电机、皮带和主轴承,设立了电压传感器和电流传感器来实现3个零部件的信号采集,经过处理器分析判断其是否故障和故障类型等。该系统的运用将提供一种客观的破碎机故障判断方法,提高故障的处理效率,并对事故的发生起到预警的作用,节约人力成本,保障选煤厂生产效率与工人的人身安全。