大角度三维空间异性钢砼结合拱桥钢混结合段施工技术研究及应用

朱飞 程臣

摘 要:为解决大角度三维空间异性钢砼结合拱桥钢混结合段施工技术难题,结合梧州西江四桥拱肋施工,利用理论与现场实际相结合的方法,对钢混结合段施工关键技术进行研究,确定其施工工艺、施工方法等关键施工参数,最后钢混结合段施工满足设计要求。

关键词:钢拱肋吊装;预应力穿束;模板安装;钢混结合段混凝土浇筑

引言

钢砼结合拱桥是一种新型桥梁结构。拱肋由钢拱肋和钢筋混凝土共同组成承载结构体系,优点是跨度大、量轻、高度低,适合在大跨度结构中采用。钢砼结合拱桥钢混结合段是同类型拱桥施工中的重难点。尤其钢混结合段施工在有限的空间及大倾斜角度上施工操作难度大、同一工作面上各工序的转换要求、技术难度高、借鉴经验有限等问题。为解决钢混结合段施工过程中遇到的难题,主要控制预应力穿束、预应力波纹管的保护、混凝土的运输及振捣至关重要。

本文以梧州西江四桥主墩混凝土拱肋施工为背景,介绍了钢砼结合段关键工序施工步骤及方法,并成功实践,解决了大角度三维空间异性钢砼结合拱桥钢混结合段施工难度大的难题。

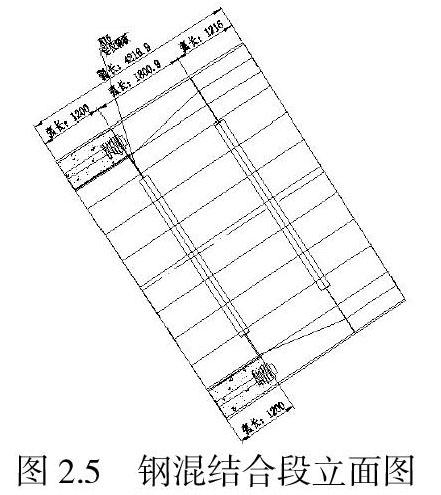

1 工程概况

梧州西江四桥主桥桥长558m,由300m中跨和两侧对称的129m边跨组成。拱肋拱轴线为悬链线,整个拱肋高度按照2次抛物线变化。中跨拱肋Z1节钢混结合段共30个隔舱需要浇筑标号为C60的混凝土,边跨拱肋B1节钢混结合段共有24个隔舱需要浇筑标号为C60的混凝土。每个隔仓相互独立设置。钢拱肋与钢筋混凝土采用剪力钉连接,确保钢筋混凝土拱肋与钢拱肋之间应力的有效传递。

由于钢混拱桥预应力钢束施工钢筋混凝土拱肋时已经预埋,预应力钢钢束的穿束和定位、钢混段混凝土的浇筑施工对质量控制尤为重要。

2 钢混结合段施工关键技术:

2.1钢拱肋吊装

混凝土拱肋预应力为单端张拉,在拱座施工时已进行预埋。钢拱肋吊装采用缆索吊,吊装前防止钢束穿束过程中波纹管不被损坏,在钢拱肋每个隔仓底部焊接1根φ16的钢筋,外套φ4.8cm的钢管用做滑轮,穿束时将波纹管端头放置2cm钢管上在缓慢进行钢拱肋吊装。待焊接钢拱肋吊装至主墩拱肋桁架位置处距离钢帽位置1.5m处时,进行预应束的定位施工,同时检查波纹管破损情况,有缝隙的要用胶布重新进行包裹,保证后续压浆过程中浆液不外流,波纹管处理完成后,使用20cm*50cm铁皮在钢帽与钢箱梁结合段波纹管的底部进行包裹。钢拱肋焊接采用融透焊,防止钢拱肋焊接时的焊渣,浆液烧伤波纹管底部。

2.2拱肋预应力束穿束与定位

钢砼结合拱桥钢混结合段预应力穿束时,从底板束依次向上进行穿束,将钢绞线端头用铁丝扎紧,防止端头松散,穿束过程中造成钢绞线受力弯曲,折断。施工人员将同一水平高度的钢绞线同时对准钢拱肋箱上指定的位置,缓慢将钢拱慢慢靠近,依次腹板束,顶板束,当钢拱的底部接触钢帽底部稳定时,钢拱的顶部开始由垂直向钢帽缓慢倾斜,过程中,施工人员进入钢拱中间进行钢绞线向上调节,保证钢绞线顺利穿束。待穿束完成后,量出定位钢筋的位置,用φ16的钢筋“一”字形进行底部焊接固定,波纹管底部立于“一”字形钢筋上口处,在距离钢帽40cm、80cm处各安装一处,端头待浇筑混凝土前安装完螺旋筋、喇叭口,封模板时进行定位,由于钢绞线较重,施工难度大,可借助小型千斤顶进行顶升定位。

预应力的穿束:穿束顺序由底板束→腹板束→顶板束,同一水平高度预应力同时进行穿束。预应力束的穿束采用吊塔配合,人工辅助的方式进行。

2.3拱肋预应力束定位及锚垫板、螺旋筋安装

钢绞线定位完成后,开始安装钢拱肋螺旋筋及喇叭口,按设计要求在喇叭口四周设置“井”字形加强钢筋,验收合格后开始加工模板进行预应力束端头封模。

2.4拱肋预应力端头模板封堵

由于每个隔仓的尺寸不同,模板的大小要依据现场波纹管定位的位置进行合理加工模板,便于后期混凝土的浇筑,每个舱室的端头模板封至波纹管上部距隔舱顶部在不影响混凝土浇筑及后期千斤顶工作的范围内设置端口向外的溜槽。底板处模板溜槽直接加工固定于隔舱顶部上,高度满足隔舱混凝土浇筑满即可,腹板中溜槽的方向按朝钢拱肋中心方向进行固定安装,溜槽底部用模板支撑。顶板处溜槽的端头可用绳子悬挂在钢拱肋螺帽预留洞进行固定。模板内均焊接钢筋,用铁丝对拉进行端头模板加固,防止浇筑过程中,端头模变形。

2.5钢-混结合段混凝土的浇筑

在预应力端头封模完成后,开始进行混凝土浇筑,浇筑顺序从底板束依次腹板束,最后顶板束浇筑,混凝土采用集中拌合,自動计量,罐车运输,泵送混凝土施工。

利用模板预留的槽口进行进料,底板束、腹板束浇筑可利用泵车的软管进行浇筑,待底板混凝土浇筑完成后,在底板顶部加设5根水平方向方木,用铁丝固定钢拱肋腹板端两侧,方木上满铺设木模板作为水平施工作业平台,然后进行上部混凝土浇筑,混凝土入模温度最高不宜超过35°,待混凝土厚度达到30~45cm开始振捣。振捣采用φ20插入式振动器,振捣时严禁碰撞钢筋和模板。振动器的振动深度一般不超过棒长度2/3~3/4倍,振动时要快插慢拔,不断上下移动振动棒,以便捣实均匀、密实。振动棒插入下层混凝土中5~10cm,移动间距不超过振捣器作用半径的1.5倍,与侧模保持5~10cm距离,且插入下层混凝土的深度宜为50~100mm。对每一个振动部位振捣延续时间为20~30s,混凝土都必须振捣密实,即混凝土不再冒出气泡,表面出现平坦泛浆。2.6 高温钢砼结合段施工

由于夏季天气炎热,钢拱肋内外温度高,在钢拱肋外侧表面四周覆盖土工布进行洒水降温,防止温度过高混凝土开裂,待混凝土凝固后,拆除端头模进行覆盖养护。混凝土养护期间,混凝土内部最高温度不能超过65℃,混凝土内部温度与表面温度之差、表面温度与环境温度之差不大于15℃。

结论

本工程钢混结合段设计复杂,在有限的空间及大倾斜角度上施工操作难度大、同一工作面上各工序的转换要求、技术难度高,在国内也是少有。为解决钢混结合段施工难题,保证钢混结合段的施工质量。本工程施工方法先进、操作方便,自动化程度高,尤其是在拱肋预应力束穿束与定位步骤,以及混凝土浇筑步骤,可以减少人员投入,克服了人工穿束的不安全性、预应力波纹管完整性难以保证、钢混结合段混凝土浇筑难度大等诸多难题,其施工安全快捷、质量良好且稳定,本实施例的施工方法具有提高了工效、缩短了工期、节约了工程的成本的优势。具有良好的推广价值。

参考文献

[1] 程利婷. 大跨度钢-混组合拱桥施工技术研究[D].2016

[2] 江湧、汪双炎.大跨度预应力混凝土连续刚构桥梁施工关键技术研究[J]:2007

[3] 张建军.李松.高安荣.鄂东长江大桥钢混结合段施工关键技术方案[J]:2009年