电动平车运行机构探讨

许国坤 罗瑞源

摘 要:电动平车是一种电动有轨厂内运输车辆,主要用于车间内的重物运输,以及车间之间的重物转运。电动平车又称轨道平车、过跨平车、台车。它具有结构简单、使用方便、容易维护、承载能力大、污染少等优点。电动平车主要由车架、运行机构、电气控制、安全附件等组成。车架是电动平车的主体结构,一般采用钢板及型材焊接而成,其作用是支承各种载荷。车架下方安装运行机构,运行机构承担着电动平车所有垂直方向的载荷。运行机构是电动平车的核心部件,其性能决定了电动平车的可靠性。

关键词:电动平车运行机构车轮组结构形式

一、电动平车运行机构探讨

1、老式的运行机构(见图一 a)

运行机构由电动机、减速器、制动器、制动轮联轴器、小齿轮、大齿轮、主动车轮组构成。

(1)、减速器为JZQ型软齿面减速器,由于其最大速比为48.57,而电动平车的运行速度较慢,一般为30m/min以下。为了实现较慢速度要求,所以在减速器输出轴端设置了一级开式齿轮传动,即在减速器输出轴上安装小齿轮,在主动车轮组的轴上安装大齿轮,从而获得较大的总传动比。

(2)、整个传动装置安装在吊架上,吊架位于车体下方,体积大,重量大。软齿面減速器使用寿命短,开式齿轮传动润滑条件差、噪音大,并且润滑油脂会掉到车间地面上,污染环境。

(3)、主动车轮组、被动车轮组都用一根长轴将两个车轮连接在一起,整个车轮组重量大,安装、调整极不方便。

2、采用大速比减速器的运行机构(见图一 b)

运行机构由电动机、减速器、制动器、制动轮联轴器、齿轮联轴器、主动车轮组、支架、支座、管座等构成。

(1)、减速器采用QJS型标准减速器,速比大,能满足电动平车的速度要求。该减速器为中硬齿面,运行噪音小,使用寿命长。该减速器采用“三点式”安装结构,重量轻,安装方便,占用空间小。

(2)、整个传动装置安装在吊架上,减速器的低速端通过齿轮联轴器与主动车轮组连接,减速器的高速端通过制动轮联轴器与电动机连接。减速器、电动机、制动器安装于吊架上。主动车轮组、被动车轮组分别与车架用螺栓连接。

(3)、主动车轮组、被动车轮组采用起重机所使用的车轮组,互换性强,采购容易,制造成本较低。

(4)、整机结构较为简单,自重轻。安装维护方便、性能优良、安全可靠。

3、采用“三合一”传动装置的运行机构(见图一 c)

运行机构由“三合一”传动装置、齿轮联轴器、主动车轮组、支座等构成,结构紧凑,重量轻。主动车轮组、被动车轮组采用起重机所使用的车轮组,互换性强,采购容易,制造成本较低。

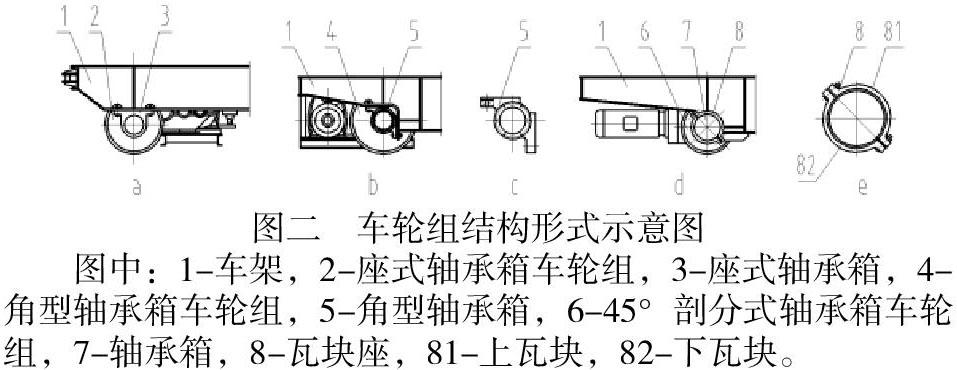

二、车轮组结构形式探讨

1、老式结构车轮组

老式结构车轮组为座式轴承箱车轮组,主动车轮组、被动车轮组都用一根长轴将两个车轮连接在一起,轴承箱为座式轴承箱,其结构见图二a。座式轴承箱通过铸造获得坯件,再经过机加工完成制作。

车架为冷作结构件,安装车轮组时,车轮组的垂直偏斜可通过薄垫片来调整。通过钳工的装配与调整,能够达到电动平车制造标准的要求。

2、角型轴承箱车轮组

在车轮组的设计中,轴承箱普遍采用角型轴承箱,其结构见图二b、c。角型轴承箱通过铸造获得坯件,再经过机加工完成制作。

车架为冷作结构件,安装车轮组时,通过调整垫板来调整补偿冷作结构件的制作误差。车轮组调整合适后再将垫板焊于弯板上,这样能够保证车轮组拆换后仍能装配到原来的位置。车轮组的垂直偏斜可通过薄垫片来调整。通过钳工的装配与调整,完全能够达到电动平车制造标准的要求。

3、45°剖分式轴承箱车轮组

近年来45°剖分式轴承箱车轮组逐渐在电动平车、起重机中应用,使用效果良好,其结构见图二d、e。45°剖分式轴承箱由上瓦块、下瓦块、轴承箱、紧固件组成。上瓦块与车架焊接,上瓦块、下瓦块同车架一起加工用于安装轴承箱的孔。装配时,只需将车轮组装于上瓦块、下瓦块间,用螺栓将上瓦块、下瓦块紧固即可,不需要调整,装配十分容易、快捷。

三、角型轴承箱与45°剖分式轴承箱性能、制造工艺分析

由于角型轴承箱车轮组与45°剖分式轴承箱车轮组应用最为广泛,下面对这两种结构进行比对分析。

1、制造工艺对比:

角型轴承箱一般在立车上车出用于安装轴承的孔,再在刨床(或铣床)上加工两直角边,然后再加工螺栓孔,整个制作过程比较简单,一般的设备就能够加工。车架为焊接件,不需要加工,制造成本较低。

45°剖分式轴承箱由上瓦块、下瓦块、轴承箱、紧固件组成。轴承箱用车床即可加工,加工比较容易。然而上瓦块、下瓦块的加工比较复杂。瓦块结构见图二e。上瓦块与车架焊为一体,上瓦块、下瓦块必须一起加工。加工时,两瓦块间垫5mm厚工艺垫片,从而保证瓦块与轴承箱连接的可靠性。因车架几何尺寸比较大,必须在工作台面较大的镗床上才能加工。

四、结语

通过上述分析和比较可以看出,采用大速比减速器的运行机构,以及采用“三合一”传动装置的运行机构比较好。至于车轮组结构,45°剖分式轴承箱制造精度高,车轮不易啃轨,安装容易,更换车轮组十分方便、快捷,特别适合于不允许长时间停机检修的车间。