燃机空气滤芯设计与综合性能测试

范嘉堃,宋坤,徐立昊,周树辉,杨亮

(中海石油气电集团有限责任公司,北京100028)

1 引言

燃气轮机进气滤芯(以下简称滤芯)作为进气过滤系统的核心元件,其性能优劣将直接影响整体机组的安全运行[1]。

滤芯基材优化选型需考虑操作参数(过滤湿度、压力、流量)及性能参数(过滤效率、压降、容尘量、运行寿命)之间的匹配关系,因此,需要优化选型,选出适用于高湿度区域的材料作为基材,同时保证滤芯过滤效率与容尘量等综合性能较优,因此,对于滤芯设计原则和滤芯测试系统的研究应用十分重要。

2 设计原则

2.1 滤芯在进气系统的布置形式

滤芯在进气系统中的安装一般有倾斜(水平)布置和垂直布置2种型式。滤芯倾斜(水平)布置时,滤芯装拆方便,比较适用于粉尘浓度不高的场合。滤芯垂直布置时,又可分上装式和下装式2种安装形式。采用上装式时,滤芯装拆方便,操作人员不需要进入进气系统箱体内操作。采用下装式时,滤芯装拆非常困难,因为操作人员必须进入进气系统箱内操作。工作环境十分恶劣,滤芯垂直布置更适用于粉尘浓度较高的场合,滤芯垂直布置脉冲清灰效果比倾斜(水平)布置效果更优。

2.2 滤材过率面积的选择

此处的过滤面积是指滤芯上滤材展开的有效面积。滤芯过长不利于脉冲清灰,滤芯波数需要针对具体结构及滤纸类型选择最匹配的滤芯波数;进气系统进口粉尘浓度越高,滤材折叠数则应当适当减少,折宽需要适当浅,即总体的过滤面积适当减少,这样有利于后期的进气过滤系统的维护保养。

2.3 过滤风速的选择

过滤风速是指空气通过滤材的平均速度。对于滤芯式进气系统过滤风速一般为0.6~1.2m/min。最为理想的过滤风速为0.8m/min。当粉尘浓度较高时,可以考虑选择较低的过滤风速,降低了过滤风速有利于提高进气系统的过滤效率,延长滤芯使用寿命,降低工作阻力,改善通风性能,但也会影响进气系统的造价[2]。

3 滤芯测试系统组成及原理

滤芯过滤性能测试系统是依据EN 779标准搭建的一般通风用空气过滤器测试系统,该测试系统是目前世界上最先进的空气过滤器测试设备,可旋转和移动的管道部分方便测试过滤器的安装,密封气垫保证了测试管段的完全密封。测试系统具备高自动化,保证测试数据的准确性和重复性。

测试系统由以下部分组成:测试管段、流量控制系统、气溶胶发生系统、气溶胶采样系统和压差测量系统。

4 滤芯过滤性能测试过程

EN 779标准规定过滤器性能检测分为3个部分:压降测试、计数效率试验和容尘试验。

4.1 压降测试

在滤芯压降测试过程中,应移除测试管道内产生压力损失的任何设备,包括诸如混合孔、扩散板、采样头之类的装置,放置HEPA(高效)过滤器防止环境中颗粒污染过滤器,测量并记录额定风量的25%、50%、75%、100%和125%下滤芯的压力损失。

4.2 计数效率试验

计数效率试验选用DEHS多分散气溶胶作为实验液体,在试验风量下,调节气溶胶发生器产生稳定浓度的气溶胶,浓度为0.1mg/m3,粒径范围为0.2~3μm。同时在被测滤芯上下游进行采样,总共测试3次然后取均值计算计数效率,未进行过容尘试验的滤芯的计数效率称为初始计数效率。

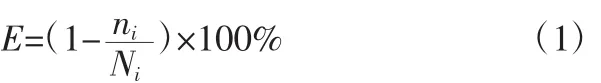

按下式计算某给定粒径档的效率E:

式中,ni为过滤器下游粒径档i的粒子数;Ni为过滤器上游粒径档i的粒子数。

4.3 容尘试验

容尘试验使用人工试验尘,其由质量分数72%的ISO 12103-1—2016《道路交通工具 用于滤清器评估的试验粉尘》规定的A2细尘、23%炭黑和5%棉絮组成。测试由于粉尘在滤芯上不断沉积导致的阻力和效率变化,通入粉尘浓度设定为70mg/m3,直到滤芯阻力达到设定的终阻力值时停止试验。

试验开始前首先测定初始效率和阻力,第一阶段发尘30g后,直到到达终阻力整个试验过程至少需要4次大致相等的发尘,在每个阶段间测定计数效率、阻力和计重效率。通过第1阶段30g发尘计算初始计数和计重效率,然后通过之后各阶段的测试得出整个容尘过程滤芯的效率变化情况。

容尘过程中计数效率的测定方法与初始效率的测定方法相同,发尘总质量乘以平均计重效率,即为最终给定终阻力下容尘量。

5 测试结果

试验条件如下:(1)试验风量:2500m3/h;(2)试验空气温度:19℃;(3)空气相对湿度:67%;(4)气溶胶:DEHS;(5)负荷尘:ASHRAE。

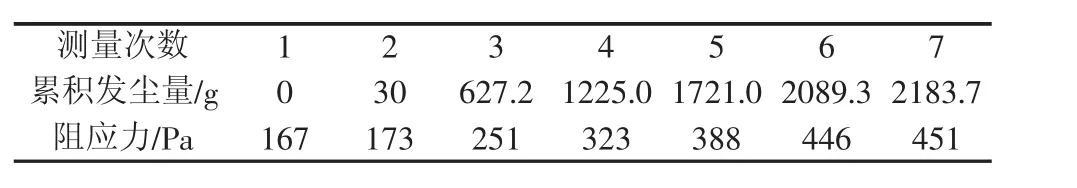

不同风量和发尘量下的阻应力如表1和表2所示。

表1 风量与阻力关系

表2 发尘量与阻力关系

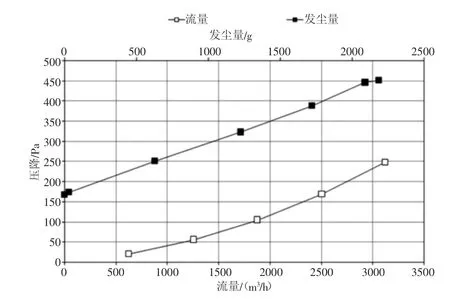

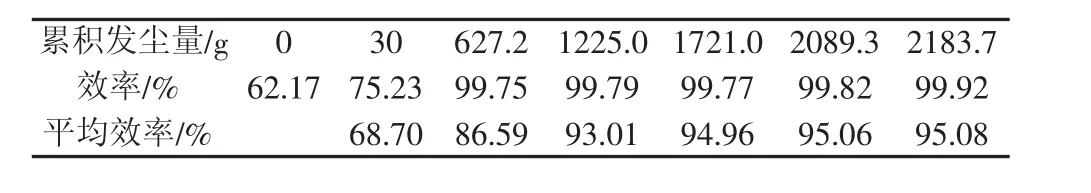

根据表1和表2结果可得到相应曲线关系如图1。在不同发尘量下可得到0.4μm颗粒的过滤效率,如表3所示。

图1 洁净状态及不同累计发尘量条件下流量与压降关系

表3 不同发尘量下0.4μm颗粒过滤效率

6 结论

实验滤芯为已使用过的滤芯,在额定风量2500m3/h条件下,滤芯阻力为413Pa,已接近450Pa最高终阻力,此时,滤芯的过滤效率及容尘量测试不具有实验意义,故对于此根已使用的滤芯,仅对其额定风量下的阻力进行了测定。实验表明,针对滤芯搭建的测试平台,可对已使用滤芯的进行准确的测试与评价,可用于下一步进行滤材优化和改性。