渭南市某热力管道大推力支座精细化分析

张风玲,雷海东

(中国市政工程华北设计研究总院有限公司西安分公司,西安710000)

1 项目概况

本工程为渭南市热电联产集中供热一期工程,一级热水管网总长约42km,管径为250~1400mm,主要解决渭南临渭区和高新北部区域供热问题。管道跨越渭河段采用廊桥方式架空敷设,该段管道管径为1420mm(壁厚10mm),桥头部位需设置管道固定支座,预期该支座采用钢结构进行设计,在服役期内将承受最大1800k N的水平推力。故本文将依据具体工况对桥头部位固定支座进行设计验算。

2 结构设计

2.1 静力设计

依据GB 50017—2017《钢结构设计规范》[2]进行该热力固定支座的设计以及焊缝承载力验算。其中,钢板采用Q235-B级、焊缝依据具体形式施焊。首先通过下式进行焊缝承载力静力计算,初步进行支座设计。

式中,σ为应力;τ为剪应力;ftw为对接焊缝抗拉强度设计值。

式中,σf为垂直于焊缝长度的应力;τf为沿焊缝长度的剪应力;ffw为角焊缝强度设计值;茁f为正面角焊缝强度设计值增大系数,按规范取值。

该支座设计图如图1所示。

图1 供热管道固定支座设计

本设计中由于各处焊缝处于复杂的多向应力状态,仅通过静力计算难以真实反映焊缝应力状态,本文通过ABAQUS建立该固定支座有限元分析模型,精确研究了该固定支座焊缝应力状态以及结构变形形态,对其进行大推力作用下的承载能力验算。

2.2 精细化有限元分析模型

依据上述固定支座设计方案,本文基于ABAQUS有限元平台建立固定支座精细化有限元分析模型,包含管道、横隔板、加劲肋及焊缝等实体单元。

钢板及管道采用Q235钢,其初始弹性模量为E=2.06×105N/mm,泊松比为0.3,质量密度7850kg/m3,抗拉强度为滓0=205MPa,屈服强度为滓y=225MPa,极限抗拉强度为滓u=370MPa。

建模时尽可能按照实际施工工艺进行结构模拟,分别建立隔板、加劲肋、底座及管道等模型。考虑实际中焊缝与构件之间的连接,模型中采用Tie接触建立各构件与焊缝之间的连接,进而使得模型形成整体受力体系。为了预防集中荷载作用下管道结构出现应力集中现象,本模型采用Coupling约束建立加载点与管道端部的约束。同时,由于该支座底板预埋与混凝土墩中,支座底板与混凝土墩间无相对位移,因此,可考虑本模型底部为固定约束。本模型中施加水平推力F=2000k N,考虑了一定的荷载冗余量,以便确保结构安全。

3 结果分析

3.1 焊缝应力状态分析

本文固定支座围焊与管道,使得结构整体均匀受力,提高了结构的整体承载能力。该设计隔板两侧均有焊缝存在,隔板外侧焊缝受力略大于内侧焊缝,靠近支座底部处焊缝应力大于其余部位,焊缝部位结构应力状态如图2所示。

图2 焊缝处应力状态图

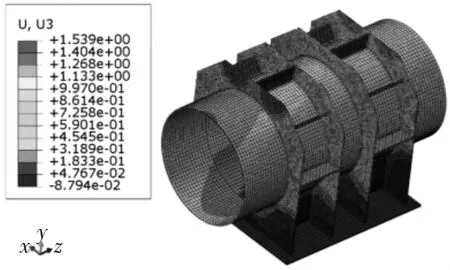

3.2 结构变形形态分析

本文固定支座在荷载作用下协调变形,各部位呈现不同的变形状态。图3为固定支座结构整体沿纵向变形状态图。由图3可知,沿着支座竖向往上变形逐渐增大,支座顶端变形达到最大值1.539mm。分析结果表明,在200t推力作用下,支座变形较小,结构整体可共同受力,整体变形协调一致。

图3 结构整体变形形态

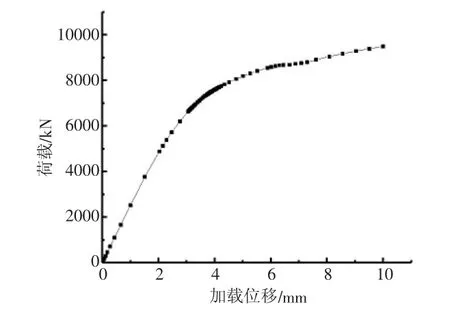

3.3 结构极限承载力

为求解该热力支墩的极限承载能力,本文采用位移加载进行求解。加载历程中荷载-位移曲线如图4所示,经加载计算当结构危险区域焊缝达到极限强度时,此刻该固定支墩的极限承载力F=9485k N。由图4可知,随着加载位移的增大,结构荷载先线性增大随后荷载增大趋势减慢,逐渐趋于平缓,这是由于随着位移的增大结构逐渐由线弹性阶段向弹塑性阶段过渡所造成的。

图4 荷载-位移历程曲线

4 结论

本文基于ABAQUS分析平台,建立了大推力固定支座精细化有限元分析模型,分析了大推力固定支座应力状态、变形形态和承载能力,得出以下结论:(1)在200t荷载作用下,焊缝大部分处于弹性阶段,应力分布较为均匀,但靠近支座底部处焊缝应力较大,在实际工程设计中应注意加强;(2)结构整体变形较小,支座顶部变形最大,越靠近底部变形逐渐减小,顶部最大变形为1.539mm,满足实际工程可允许变形范围,整体变形协调一致;(3)当焊缝达到极限强度时该固定支座的极限承载能力约为950t,随着荷载继续增大,支座底部焊缝最先失效,支座进入破坏阶段,失去承载能力。

以上分析结果表明,本工程所设计桥头固定支座受力均匀,变形协调,具有较大的极限承载能力,满足实际工程需求,可供相关工程参考设计。