100KV高压模块的设计与制作

付喜锦,高晓红,倪文刚

(陇东学院 电气工程学院,甘肃 庆阳 745000)

模块化的高压静电场电源[1]已广泛地应用于工业、农业和教学领域,如高压静电灭菌仪、高压静电除尘仪[2]、高压静电喷绘仪、高压静电理疗[3]、植物种子播前处理装置[4]、物理教学中的高压静电演示实验仪[5]等等。由于各领域对高压静电仪输出高压数值的范围要求不同,便在市场上出现了诸多的高压静电仪,它们分别工作在某个固定频率点上,输出电压的变化只能通过调节电路的工作电压来改变,调节范围小。要解决高压静电仪的通用问题,关键就是对其核心器件高压模块进行系统设计,使其适应于不同脉冲频率激励电信号的需求。本设计通过对高压模块的骨架设计和器件选择,使其适用于脉冲调频式[6]激励信号,激励信号的工作频率范围为15kHz~25kHz,激励信号逆程电压调节范围为0~240V,在变频电路中,通过电压采集,实现AFT频率控制[7],使高压模块能够稳定的输出110kV高压静电,满足2018D20型数字遥控高压静电场电源[8]要求。

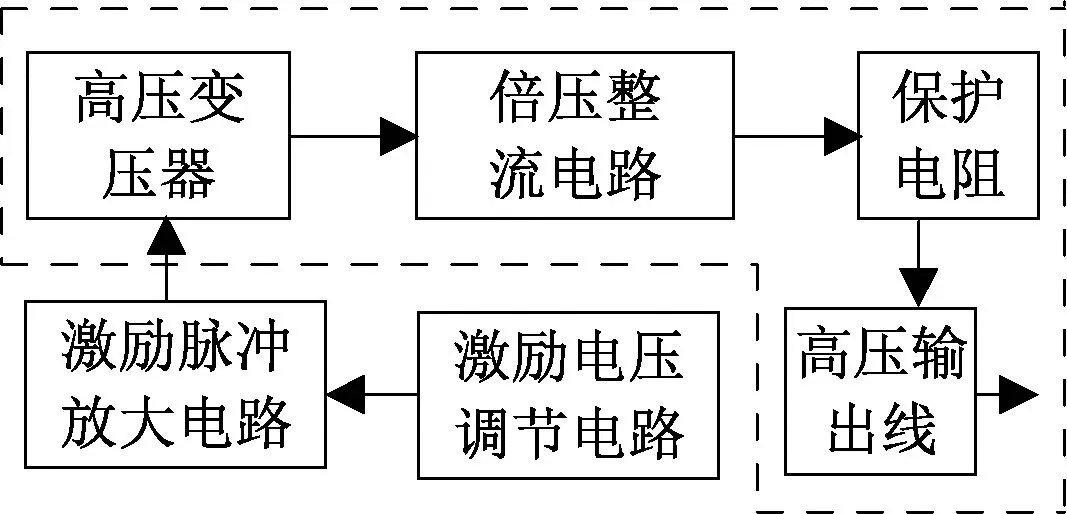

1 系统总体设计

本设计主要由高压变压器、倍压整流电路、保护电阻、高压输出部分组成,其系统设计如图1虚框内所示。图中,激励脉冲电压调节电路和激励放大电路不属于本设计内容,它们是高校成果转化项目研发的2018D20型数字遥控高压静电场电源电路[9]。激励脉冲放大电路工作在开关状态,通过激励电压调节电路,将输出的15kHz~25kHz的激励信号电压输入到高压变压器的一次线圈上,经二次升压变换后,加至10级倍压整流电路,经升压后产生110KV高压直流电压,由高阻碳膜电阻排进行高值泄放或断电后模块自动放电的目的,并在2018D20型数字遥控高压静电场电源的高压采样电路进行高压采集,通过编程技术实现高压自动控制,防止空载过高压击穿电容,高压输出线可依高压静电电源的电路需求,配置其规格,以满足输出电压参数的要求。

图1 系统设计框图

1.1 高压变压器绕组设计

根据系统电路和电源工作条件,高压模块的技术指标为:

直流输入电压:24V;

工作频率:15KHz,20KHz,25KHz;

一次侧最大电流有效值:1A;

二次侧最大电流有效值:0.3A。

为了得到比较高的平均输出电压,采用高频高压变压器组合倍压整流电路的结构。

按照设计要求,变压器二次侧输出至少要达到10KV。在该模块设计中,当激励脉冲的直流输入电压一定时,激励脉冲频率越高,输出电压就越高。按2018D20型数字遥控高压静电场电源电路设计可知,一次侧最大激励脉冲电压U1由公式

(1)

确定,其中Vcc是激励电压调节电路输出的最高电压,本设计取24V,TH是激励脉冲信号电流的周期,本设计取2018D20型数字遥控高压静电场电源的最低工作频率15KHz,周期约为66.7μS,激励脉冲信号的逆程时间Tr为12μS,经计算,一次侧输入电压U1≈8.07Vcc=193.68V。该电压是激励脉冲信号为15KHz时一次侧输入电压,当激励脉冲信号为20KHz和25KHz时,通过编程设计,使脉冲周期TH和逆程时间Tr满足Tr=(12-18)%TH要求,U1约为(8-10)Vcc,一次侧输入电压U1最高可达到240V。

本设计按一次侧最低输入电压200V,若采用十倍压电路,变压器二次侧输出至少要达到8333V,考虑变损,变压器二次侧输出电压U2取10KV,变压器的压变比取416设计。根据变压器二次回路输出电压与感应电动势的关系,推导出低压侧绕组公式[10]:

(2)

式中N1为低压侧线圈匝数,Bm为磁通密度,每伏电压应绕的匝数:

(3)

为了防止饱和,本设计我们要选择饱和磁感应强度Bs的一半,即Bm=0.2T,f为频率,A为磁芯有效截面积(单位为m2),这里我们选择的频率为设计要求的最大频率25KHz,磁芯有效截面积为1.1304cm2。通过计算,低压侧线圈匝数为10匝,每伏电压应绕匝数为0.416匝,根据公式可计算得出高压侧线圈匝数为4166.67匝,取高压侧为4167匝。

高压变压器绕组线径按设计要求,激励脉冲频率范围为15kHz~25kHz,通过查寻对照表结果,透深度为0.2208mm在要求的频率范围内,所以导线直径应该是穿透深度的2倍,也就是0.4416mm。二次侧直径为0.0875mm(不含漆皮)。结合计算与查表初级侧导线线径d1=0.45mm(含漆皮),二次侧导线线径d2=0.09mm(含漆皮)。

1.2 高压变压器骨架设计

本设计按2018D20型数字遥控高压静电场电源机壳要求,所需骨架的本体的左右两侧均要有防护板,两端底部要有地方安装接线柱,安装上去的接线柱要能牢固地固定,受到一定的外力情况下不会开裂,接线柱也不会掉落,每相邻两组要有均匀的隔板,相邻的两组隔板之间要有绕线格,且所选骨架散热性能要可靠,防止因电压升高引起的高温使骨架变形,每个隔板上要开有斜槽,其整体体积要小,还要满足绕线需要,要方便绕线器绕线。绕线骨架的材质应为聚碳酸酯、含氟塑料或者尼龙,耐腐蚀,耐高温,机械强度要高,绝缘性能要好。严格按照以上指标及设计要求,所选绕线骨架为6槽式,绕线骨架结构如图2所示,单位为mm。

图2 骨架结构图

变压器绕线所使用的导线是用φ0.08高强度聚酯漆包线,总圈数为4167匝。为了防止线圈层间因电位差过高而发生跳火,根据骨架的规格,每槽宽1.8mm,故一层可绕22圈,6槽前5槽绕700圈,最后一槽绕667圈,一槽可以绕32层,线圈总层高度为2.56mm,每10层涂一次702硅橡胶,一槽总的高度为3.26mm,骨架分槽隔板高度为4mm,没有高出骨架,以故符合绕制要求。

1.3 高压变压器磁芯的选择

选择了饱和磁感应强度Bs较高、温度稳定性好、加工方便和性价比较低的锌锰铁氧体材料E20型铁氧体磁芯,饱和磁密度大约为0.4T,且锌锰铁氧体的ρ比金属软磁材料高106~107倍,在高频中涡流小。该磁芯具有比较高的导磁率,温升低,噪声小,中高频损耗低,适用于高频变压器上。

1.4 倍压整流电路设计

要求在高压变压器输出10KV脉冲电压Vin时,经10倍压整流电路,输出大于100KV的正高压。倍压整流电路如图3所示,由十个二极管和十个电容器组成的倍压整流电路作为十级串联连接的时候,交流电源在负半周通过二极管D1~D10在每半个周期内对电容器C1~C10上进行串并联充放电。电容C2、C4、C6、C8、C10上的充电电压都是C1上的电压的两倍,五个电容串联之后充电电压为C1上充电电压的10倍。按多级倍压整流电路的理论输出电压Uout为:

(4)

考虑接入负载之后的实际输出电压,Uout约为:

Uout=nU2/0.85

(5)

式中U2为变压器二次侧电压有效值,n为倍压级数。

图3 十倍压正高压电路图

计算可知,理论输出电压在117KV~127KV范围内,在实际输出中会受到制作工艺等因素的影响将小于理论输出值。

要注意倍压整流电路只能在负载轻,输出电流较小的情况下工作,否则的话会影响输出,使输出电压远低于理论输出值,倍压越高的整流电路,这种因负载电流增大而影响输出电压使其下降的情况就会越明显。所以,设计使用高压模块时应注意这一点。

2 系统总图

图4 系统总图

3 制作与测试

3.1 高压线圈及倍压整流电路制作

3.1.1 绕线

按设计要求选择好骨架、磁芯、剪刀、聚酯薄膜、702/703硅橡胶、绕线器等。将需要绕制的初级磁棒固定在绕线机上,线头要紧贴其边沿,沿逆时针方向绕一圈,将线尾在磁棒的反侧面1/2处压住已经绕好的一圈线头;平行紧贴已经绕好的一圈线头,固定好线尾,线头沿着磁棒表面垂直引出到磁棒末端,再固定好线头,转动绕线器进行绕制,让初级线圈绕10匝。完成后用青稞纸包裹一圈,达到绝缘目的。同样绕制二次绕组。

3.1.2 线圈浸漆及干燥灌封

变压器绕制完成后对整体进行整修[11],并留出足够长度的接线柱,为了更好地达到绝缘效果,先对变压器部分进行浸漆后灌封。

3.1.3 倍压整流电路的焊接

按本设计要求准备10个2CL2FP30KV的高压二极管和10个高压瓷片电容,为了保护电路,防止空载准备2~3个330KΩ的碳膜电阻。将上述器件进行焊前检测,检查无误后按电路图和高压模块所需尺寸大小,进行变压器和整流器的系统布线连接,以提升其美观效果。调整好后再进行焊接和修剪。

3.2 绝缘密封

绝缘要重点设计高压模块的初级绕组匝间的绝缘、接线柱及骨架的绝缘、高压绕组与低压绕组之间的绝缘,高压绕组的层间绝缘,以及高压绕组与铁芯间的绝缘,高压模块整体与空气的绝缘等。为了更好地防潮防漏电,对高压模块整体进行环氧树脂绝缘密封,具体方法:待所有元器件组装焊接完成后,测量其尺寸大小,进行打磨处理,然后放置在已选择好的长方形瓷制容器中,容器要求底部为开口,机械强度要高,可以承受真空操作。在容器中放置已经过系统布线的变压器和整流器电路板,焊接高压输出线,检查无误后开始抽真空操作。如果在制造厂,温度最好在50度左右;若在实验室,保持真空度为266Pa,环氧树脂缓慢从另一端进入。继续抽真空,保持注入速度,要控制好真空度;环氧树脂到离承装容器下端5-10mm处时,停止注入,不停止抽真空,维持抽真空2小时,待环氧树脂凝固后停止。整体绝缘封装完成,放置恒温干燥箱内,设置80摄氏度,干燥10个小时后,取出且自降温后,可上机测试。

3.3 上机测试

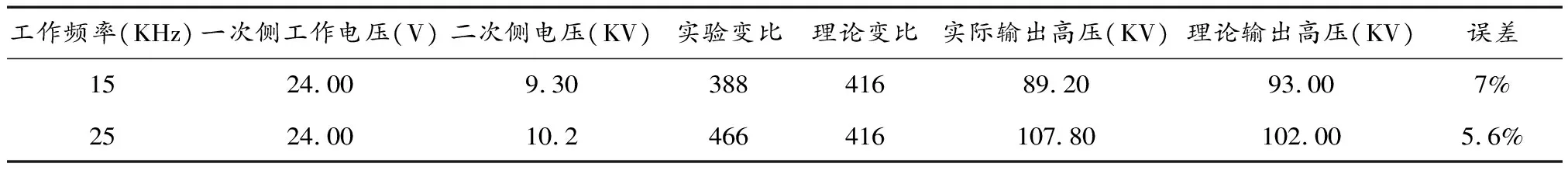

将密封干燥处理好的高压模块安装在2018D20型数字遥控高压静电场电源上,如图5所示。通过软件设置使工作频率在15KHz和25KHz情况下进行测试。利用遥控手柄调节高压输出电压,数字表头显示输出电压数值,测试数据见表1所示。

图5 上机测试图

测试结果表明:当数字遥控高压静电场电源频率设置为15kHz时,最高输出电压为89.2KV,与理论值比较误差为7%;当电源频率设置为25kHz时,最高输出电压为107.8KV,与理论值比较误差为5.6%。该误差产生的主要原因是真空操作及绕线设备工艺较差,密封灌胶技术尚不成熟,但是已经基本达到设计指标。

表1 高压模块测试数据表

4 结论

本设计采用倍压整流电路,减小了变压器的升压倍数,使变压器的电压等级降低,进一步减小了一、二次侧绕组匝数,同时也减小寄生电容,使绝缘制作相对容易,抗干扰和绝缘性能好。与传统的高压比较,在电子元器件选择方面,能够满足不同频率的激励脉冲信号要求;在制作工艺上,从骨架、铁芯和绝缘材料的设置到封装、灌胶、真空操作和干燥等工艺方面能够达到输出100kV高压的要求。通过测试,该模块在正常工作时,可最大输出108kV电压[12];成合单价108元人民币,按市场零售单240元比较,每只节约成本价132元,有较高的经济效益。而且该高压模块已在数字遥控高压静电场电源产业化成果转换项目中得到应用。