新型海水冷却装置及其技术经济性分析

侯霄艳 常春梅 孙海生 郝开开

(上海蓝滨石化设备有限责任公司)

目前,国内石化企业大多采用开式凉水塔实现对循环水的冷却,这种方式主要依靠水的蒸发带走循环水热量,具有冷却效果好、占地面积小及设备投资少等优点[1]。但在设备运行过程中,由于水与空气直接接触,造成循环水和水中药剂大量蒸发损耗,据统计,冷却塔所需补水量约为总循环水量的1.6%左右,以系统循环水量1 000t/h计算,则需补水16t/h。常年补水、加药和水质变差会对设备造成腐蚀,不但浪费淡水资源,也增加了企业的运行成本。

面对淡水资源的紧缺局面,沿海炼油化工企业逐渐开始采用海水替代淡水作为工业冷却水,用以解决我国沿海城市和地区的淡水资源危机。由于海水具有取水温度低、受季节影响不大及水源充足等优点,在循环水冷却系统中发挥了巨大的优势,同时在运行过程中循环水侧属于闭式系统,与外界空气没有接触,极大地减少了循环水的损耗与污染,达到了节能降耗的目的[2~6]。

针对循环水冷却工况,笔者提出了一种结构紧凑、可靠性高的新型海水冷却系统,并将它与传统开式凉水塔在某循环水冷却项目中的应用进行了技术经济性对比。

1 海水冷却系统工艺流程

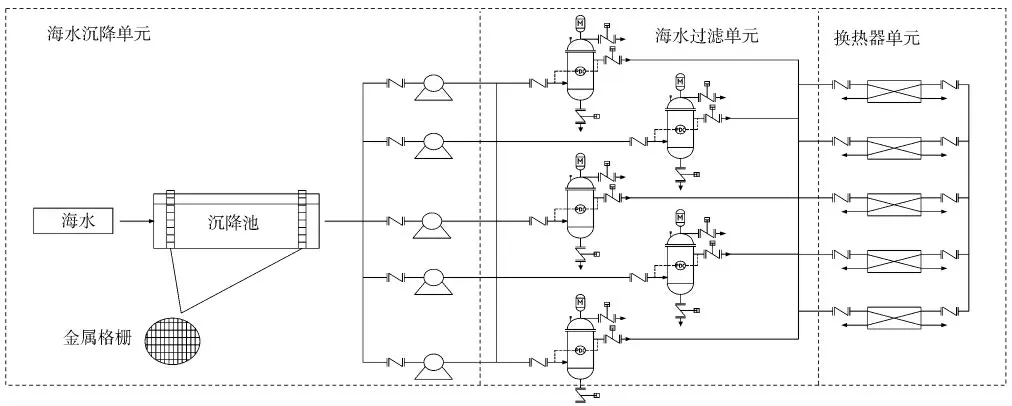

海水冷却系统工艺流程[7,8]主要分为海水侧和循环水侧。 如图1 所示,海水侧的海水通过提升泵抽至沉降池内,通过物理沉降和金属格栅粗过滤后,海水进入过滤单元进行精滤处理,经过处理之后符合要求的海水进入热交换器单元进行换热,实现对循环水的冷却,升温后的海水排出。

图1 海水冷却系统海水侧工艺流程简图

如图2 所示,循环水侧的循环水从工艺设备中排出后,进入热交换器单元,完成循环水的冷却流程,冷却后的循环水通过增压水泵送回至工艺设备中,循环水侧为闭式系统,不与外界空气接触,完成吸热与放热的热量传递的全过程。 主管处设有膨胀水箱或稳压罐以及补水系统,当循环水侧压力不稳或者循环水有损耗时,对它进行稳压和补水操作[9]。

图2 海水冷却系统循环水侧工艺流程简图

2 新型海水冷却装置结构

冷却装置作为海水冷却系统中的核心装置,目前普遍采用的是可拆卸板式换热器。 但是由于海水具有很强的腐蚀性,使得换热器的垫片即使采用耐腐蚀性能强的丁腈橡胶也会经常发生泄漏问题,泄漏导致的停工给生产造成了严重的经济损失。 同时,海水侧存在大量藻类植物、节肢动物及微生物等,会经常堵塞流道,而为了控制海洋生物生长所投加的氧化型杀生剂,会加快对设备垫片的腐蚀,减少设备的使用寿命。 为保证系统稳定运行,可拆卸板式换热器每隔一段时间就需要进行拆卸和清理, 并对老化垫片进行更换,这极大地增加了企业的维护成本[10]。

为此提出图3 所示的海水冷却装置。

图3 新型海水冷却装置结构

该装置采用全焊接板式换热器,相较于传统 的可拆垫片式板式换热器,极大地降低了垫片腐蚀泄漏的风险;板束为宽通道结构,在高流速海水的冲刷下, 固体颗粒会随海水排出换热器,减少在板束内积聚的可能性。 同时,换热器两侧管箱设置有可拆盖板,可定期拆卸盖板对板束进行冲洗,减小堵塞发生的可能性,保证设备稳定运行,同时易于设备维修。 该装置可采用立式或卧式安装,具有结构紧凑、可靠性高等特点[11]。

3 循环水冷却项目方案设计

以某公司循环水冷却工程项目为例,对新型海水冷却系统和开式凉水塔两种方案进行设计。

3.1 设计条件

循环水冷却项目设计参数如下:

总流量 40 000m3/h

进口温度 42℃

出口温度 32℃

进口压力 50kPa

允许压力降 50kPa

湿球温度 28℃

密度 1 000kg/m3

年工作时间 8 000h

3.2 海水冷却系统方案

经 工 艺 计 算[12,13], 将 40 000m3/h 循 环 水 从42℃冷却到32℃, 共需10 台新型海水冷却板式换热器(8 用2 备),并联布置;同时配置海水过滤器、海水提升泵和循环水泵各10 台,换热器与过滤器、海水提升泵和循环水泵串联布置。

板式换热器单台处理量为5 000m3/h,占地面积 5.6m2,换热面积 1 800m2,单板换热面积 3m2;配套海水提升泵为单级双吸型离心泵,额定体积流量5 000m3/h,扬程50m,电机功率1 000kW;配套循环水泵为管道增压泵,额定体积流量5 000m3/h,扬程40m,电机功率740kW;配套海水过滤器为在线自动反冲洗过滤器,单台流量5 000m3/h,电机功率1.2kW。

3.3 开式凉水塔方案

根据设计要求,选用TSNL-5000 开式冷却塔8 个,单塔设计冷却量5 000m3/h,单塔平面尺寸19m×19m,风机配用电机功率220kW,双面进风,钢筋混凝土框架,玻璃钢维护[14,15]。

配套集水池尺寸为 160m(长)×22m(宽)×2m(深)。 另设8 个循环水泵吸水池,每个水池的尺寸为 16m(长)×4m(宽)×5.5m(深)。 选用 10 台单级双吸型离心泵(8 用 2 备),额定体积流量5 000m3/h,扬程75m,电机功率1 100kW。

4 技术经济性比较

在循环水侧相同的工艺条件下,对新型海水冷却系统和开式凉水塔进行对比。 主要设备投资费用对比见表1,经济效益对比见表2。

表1 两种冷却方案主要设备投资费用对比 万元

由表1、2 可知,海水冷却系统方案较开式凉水塔方案初期设备投资多2 840 万元, 但在操作费用上每年可节省724 万元,海水冷却系统方案初期设备投资增加部分的静态回收期为2840÷724=3.9 年, 即通过节省操作费用可在不到4 年的时间内实现设备投资增加部分的全部回收,以后每年还可以实现节约淡水资源640 万吨,极大地降低了对淡水资源的消耗。

表2 两种冷却方案经济效益对比

5 结束语

针对现有海水冷却系统中可拆卸板式换热器存在的问题,提出了新型海水冷却装置全焊接宽通道板式换热器,该装置具有结构紧凑、耐腐蚀性能强和不易堵塞的特点,可极大地降低企业的维修成本。 同时,沿海地区具有海水水源充足的特点, 以海水作为冷却介质带走工业生产废热,取代目前在沿海炼油化工企业中广泛采用的开式冷却塔,将极大地满足用户对降低淡水消耗的迫切需求。 虽然海水冷却系统初期设备投资较开式凉水塔高, 但在后期运行中节水效果显著,可极大地降低企业运行成本,具有广阔的发展潜力。