二醋酸纤维素纤维(CDA)静电纺丝可纺性研究

张小叶,何 斌,武世锋,周衡书

(湖南工程学院 纺织服装学院,湖南 湘潭411104)

近年来,中国一直呼吁绿色生活和可持续发展。随着石油和煤炭储量的减少以及各国对环境污染的日益关注和重视,纤维素作为可持续可再生资源的应用越来越受到重视,这就对我国的再生纤维素纤维工业指出了环保发展的发展方向[1]。相对别的纤维而言,醋酸纤维生产过程更加环保绿色,开发醋酸纤维(一般指二醋酸纤维素纤维)对保护环境、维护产业健康持续发展具有重要意义[2]。

纤维素纤维是重要的可再生纤维原料,如何改善纤维生产过程,使其减少对环境的冲击且具有可持续性是再生纤维素纤维生产的努力方向。本文主要对二醋酸纤维素纤维静电纺丝的可纺性进行探究。

1 试验材料及仪器

1.1 化学试剂

二醋酸纤维素(宝芊塑化原料有限公司)、丙酮(学校实验室提供)、蒸馏水(学校实验室提供)、二甲基乙酰胺(学校实验室提供)。

1.2 仪器

FM-1302型静电纺丝机、S25-2型磁力搅拌器、电子天平、镊子、多种规格的磁石,试剂瓶(30 ml)、锡纸、直尺、量筒、药匙、胶头滴管等。

2 溶剂体系选择

2.1 溶解过程

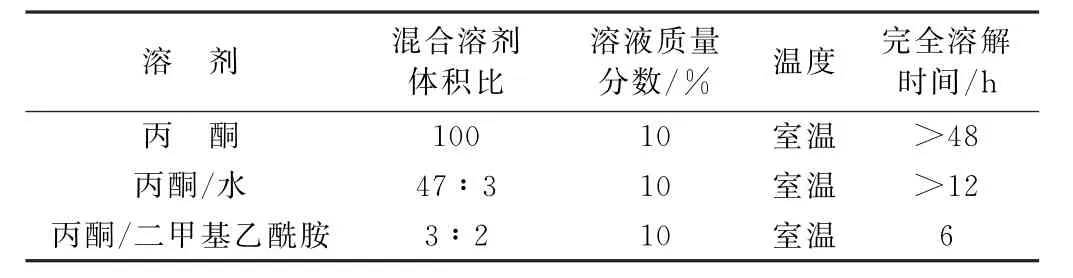

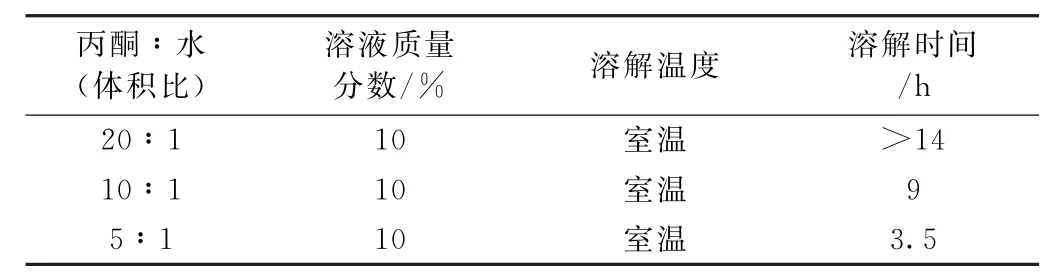

选择3种溶剂来配置纺丝液,分别是丙酮(AC)、丙酮/二甲基乙酰胺(AC/DMAC)和丙酮/水(AC/H2O)。选择丙酮作为溶剂,查阅相关资料得出适宜的纺丝液质量分数在10%左右。试验参数及溶剂溶解二醋酸纤维素结果见表1。

表1 3种溶剂完全溶解需要的时间

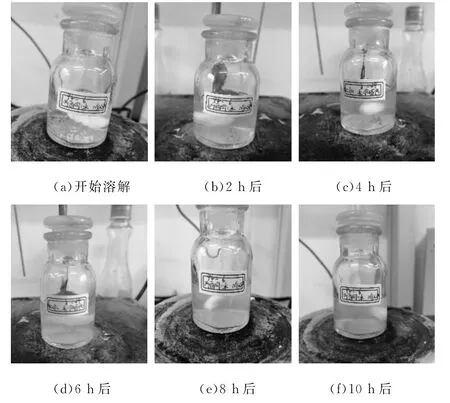

以丙酮/水(AC/H2O)体系为例,其溶解过程如图1所示。由表1中可知,纯丙酮作为溶剂所需的溶解时间最长,耗时最短的是丙酮/二甲基乙酰胺(AC/DMAC)混合溶剂。鉴于实际的效率,丙酮作为溶剂的试验方案被排除。

2.2 上机试纺

将丙酮/水(AC/H2O)溶剂体系和丙酮/二甲基乙酰胺(AC/DMAC)溶剂体系溶解二醋酸纤维素(CDA)的溶液在FM-1302型静电纺丝机进行试纺。试验步骤如下:

(1)将配置好的溶液装入注射器,装完后将注射器倒置,使注射器内气泡集中并用手指弹出。

(2)选用18#针头,将针头(即喷丝头)装在注射器口上,并把注射器固定在机器上,将Y轴推至刚好与注射器底端接触的位置,使机器开始工作就可以推出溶液。同时将高压电源正极夹在针头上,负极接在接收装置上。

图1 丙酮/水(AC/H 2 O)(47∶3)体系溶解过程

(3)将裁剪好的基底材料(锡箔纸)固定在接收滚筒上。

(4)调整试验参数,选择喷丝头高度10 cm、X轴移动距离20~22 cm(喷丝头横移距离)、横移速度2 mm/s及Y轴推进速度(溶液挤出速度)2 mm/s。

(5)关闭设备工作室的门,打开电源,调整电压调节旋钮,调至合适的电压,一开始选用16 k V的电压。点击X轴“扫描”和Y轴“启动”按钮。

(6)开始稳定喷丝后,此时电压为17.7 k V,温度为32℃,湿度为71.2%。调节收集滚筒速度为零,便于观察丙酮/水(AC/H2O)溶剂体系溶液和丙酮/二甲基乙酰胺(AC/DMAC)溶剂体系溶液的喷丝情况。

2.3 选择结果

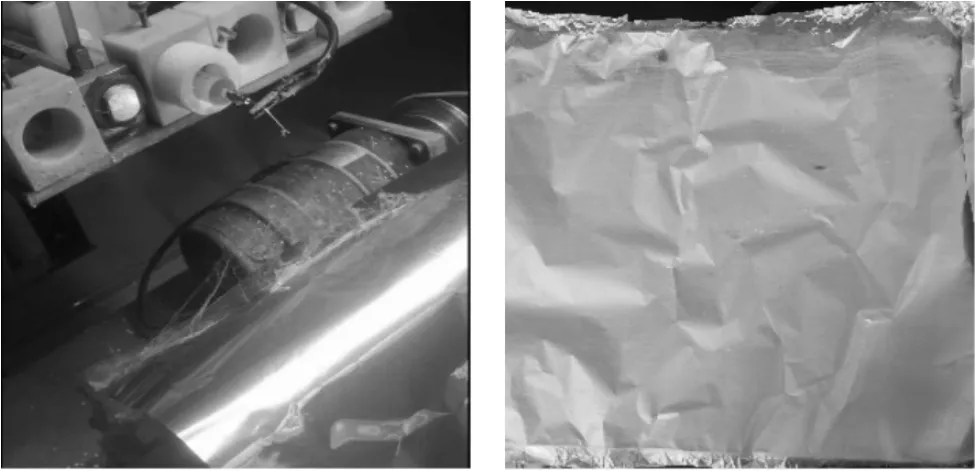

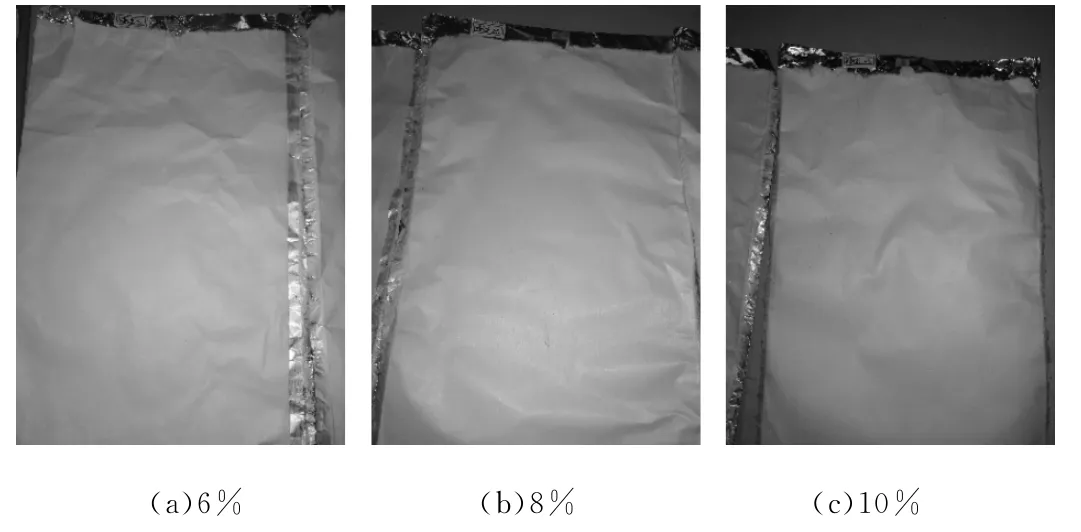

试纺过程中,当溶液质量分数为10%时,2种溶剂试纺都可纺出连续且均匀的纤维。以丙酮/水(AC/H2O)为溶剂的溶液试纺时会轻微堵塞针孔,而丙酮/二甲基乙酰胺(AC/DMAC)为溶剂时不会,但其纺出的丝落到锡纸上后慢慢又变为溶液状态,难以纺成纤维膜。如图2、图3所示。

基于此次试纺结果,最终选择了丙酮/水(AC/H2O)的混合溶剂作为后续静电纺丝试验的溶剂。

3 AC/H 2 O体系配比选择

经过试纺确定使用丙酮/水(AC/H2O)溶剂体系,但用以上体积比配制溶液,其完全溶解二醋酸纤维素所需要时间仍较长。蒸馏水为助溶剂,一定体积的水可提高纺丝效率[3]。为获得更简洁试验方案,又设置几组溶剂配比来进行试验。具体试验配比及溶解所需时间结果见表2。

图2 AC/H 2 O作为溶剂试纺效果

图3 AC/DMAC作为溶剂试纺效果

表2 溶剂各体积比及溶解时间

从表2数据分析得出,在所配置的几个混合溶剂体积比重中,随着蒸馏水所占体积增大,溶液的溶解时间逐渐变短。接着将配制完成的3种溶液进行上机试纺,观察到试纺过程中蒸馏水占比高的溶液纺丝时堵塞针孔的现象会有极小的改善。结合溶解时间和试纺过程中观察到的结果,选择丙酮/水溶剂体系的配比为5∶1。

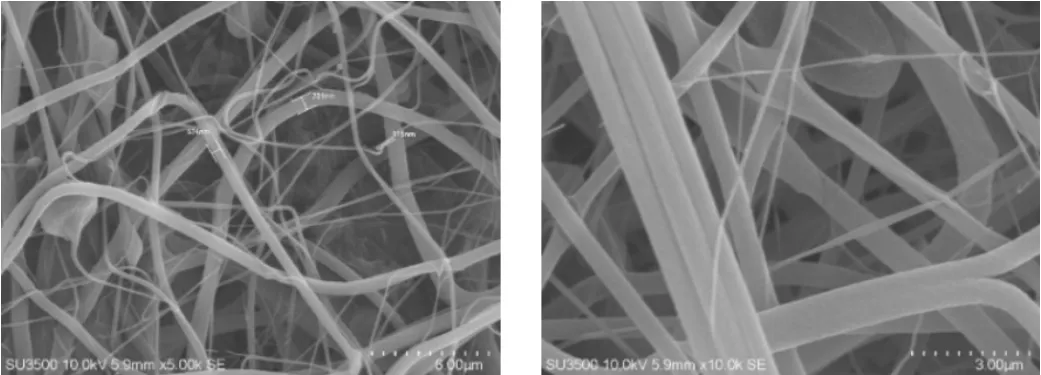

4 CDA纤维膜的制备

静电纺纤维的原料为高分子聚合物,那么其溶液质量分数是其重要的影响因素。通过查询资料和文献,确定适宜丙酮/水(AC/H2O)体系溶液静电纺丝的溶液质量分数在6%~12%之间,为此配置了6%、8%、10%、12%4个浓度梯度,用这几个浓度梯度的纺丝液进行试纺。

在上述试纺程序的基础上,待开始稳定喷丝后,调节收集滚筒速度,开始制备纤维膜。

以丙酮/水(5∶1)为溶剂配制溶液时,工作电压控制在16.5~17.5 k V。电压过小在喷丝过程中出丝量较小且容易出液滴,过大则在喷丝过程中易产生电火花。其中质量分数为12%的溶液纺丝堵塞针头太厉害,使得纺丝过程不能正常进行,因而放弃该质量分数溶液的试纺。

将静电纺丝纳米纤维膜从设备上取下来,放置在干燥通风处自然晾干,时间为2天。对干燥后的纤维膜进行性能测试,确定其是否具有一定的性能。所制得的纤维膜如图4所示。

图4 醋酸纤维纳米/微米纤维膜

5 CDA纤维膜性能测试

5.1 扫描电镜

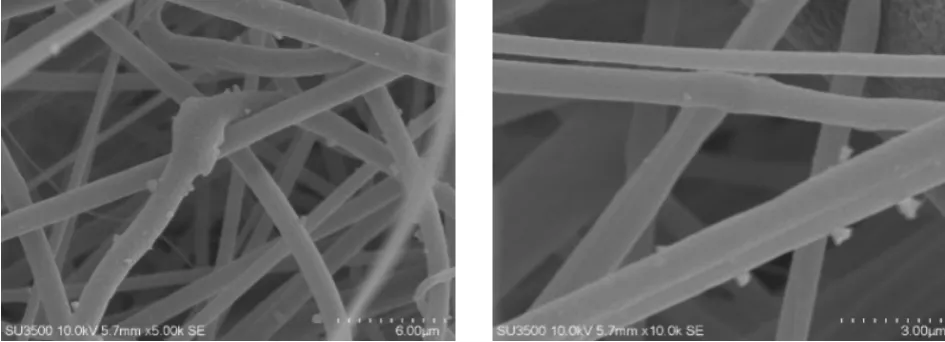

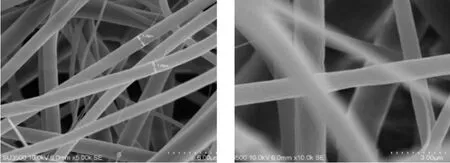

从3个不同质量分数的纤维膜上各取一小样,将样品小心固定在试样台上,经喷金处理后,用SU3500电镜扫描仪拍摄出纤维网的电镜图片,结果如图5、图6和图7所示。

图5 质量分数为6%的CDA纤维膜

由图5可知,该纤维膜的纤维直径差异较大,直径较大的可达到701 nm,小的可以到115 nm。初步分析可能是由于纺丝过程中收丝滚筒的速度未保持一致导致纤维的牵伸程度不一,从而导致纤维直径差异较大。

图6 质量分数为8%CDA纤维膜

从图6可明显看出,质量分数为8%的纤维膜上的纤维细度相较6%的更加均匀;部分纤维上有颗粒状物质粘结,初步分析可能是由于喷丝过程中存在有喷出的溶液未能及时成丝而以细小喷雾的形式落到纤维膜上,导致部分纤维上出现该现象。

图7 质量分数为10%CDA纤维膜

从图7可知,质量分数为10%的二醋酸纤维素纤维膜的纤维细度较均匀,且未见颗粒状物质粘结,纤维表面也较光滑。

5.2 热阻性能

测试热阻性能使用的仪器为YG606G-Ⅱ热阻湿阻测试仪。热阻表示纺织品处于稳定温度梯度的条件下通过规定面积的干热流量(参照标准GB/T 11048-2008)。

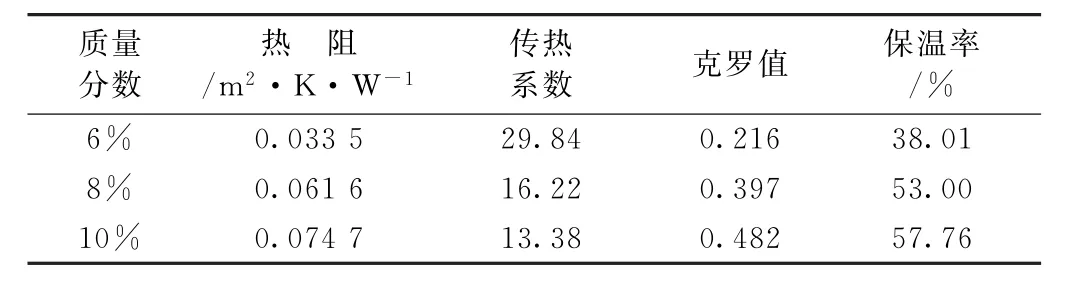

3个不同质量分数的纤维膜热阻测试数据见表3(空板热阻为0.054 6 m2·K/W)。

表3 纤维膜热阻性能测试数据

由表3数据可分析得出,质量分数为6%的CDA纤维膜保温效果最差,质量分数为10%的CDA纤维膜保温效果最好。质量分数越高,传热性越差,热阻越好。

5.3 透气性能

CDA纳米纤维膜的透气性能测试用到的仪器为YG461E电脑式透气性测试仪。每一个质量分数的纤维膜取3个试样进行测试(参照标准GB/T 5453-1997),得到的测试数据如表4所示。

通过对测试数据的分析,得出2点结论。

(1)质量分数为6%的CDA纤维膜透气性最差,8%与10%的CDA纤维膜透气性较接近;

(2)质量分数与纤维膜的透气性存在正比关系。

6 结论

(1)通过丙酮(AC)、丙酮/二甲基乙酰胺(AC/DMAC)和丙酮/水(AC/H2O)3种溶剂体系对二醋酸纤维素的溶解以及溶液的静电试纺,得出丙酮/水(AC/H2O)体系混合溶剂的纺丝效果最好。

(2)在丙酮/水(AC/H2O)体系下,几个混合溶剂体积比重中,随着蒸馏水所占体积增大,溶液的溶解时间逐渐变短,结合溶解时间和试纺过程中观察到的结果,选择丙酮/水混合溶剂的体积比为5∶1。

(3)不同的溶液质量分数下,当溶液质量分数为12%的溶液纺丝针头堵塞严重,使得纺丝过程不能正常进行,因而放弃该溶液质量分数的试纺。对6%、8%、10%3个溶液质量分数的CDA纤维膜进行测试,得出CDA质量分数为10%时纺出的样品性能最好:成膜纤维细度均匀、表面光滑,未见颗粒状物质粘结,纤维膜保温效果好、透气性好。