巷道挖底对其帮顶稳定性影响研究

陈 盼

(1.中煤科工集团西安研究院有限公司,陕西 西安 710077;2.西安科技大学,陕西 西安 710054)

巷道作为煤矿井下生产系统的最基本单元,其安全可靠的支护是确保矿井正常生产的基础。近年来,随着煤矿开采强度和深度的增加,巷道支护问题与日俱增[1-4]。尤其对于在软岩、断层、高地应力等复杂地质条件下开掘的巷道,变形破坏严重,很难一次支护稳定,多数需要频繁返修[5-10]。底鼓是此类复杂地质条件下巷道的通病,大量实测资料表明,巷道底鼓量可占到巷道顶底板移近量的2/3~3/4[11,12],巷道返修与维护的首要任务往往是挖底。不同于新掘进的巷道,返修巷道围岩经历过大变形,处于破碎不稳定状态,在此基础上进行挖底作业,势必对巷道顶板和两帮产生一定的影响。

关于巷道顶底板和两帮的稳定性关系,近年来已有许多专家学者对此进行了相关探讨和研究。侯朝炯等[11]通过研究控制巷道底鼓的基本原理,提出了加固巷道软弱围岩帮、角控制底鼓的方法。康红普[12]在分析巷道围岩应力分布特征的基础上,提出关键承载圈概念,探讨了圆形巷道在弹性和弹塑性应力状态下关键承载圈的分布及其影响因素,阐述了关键承载圈的特征和变化规律。李学华[13]利用数值计算方法,研究了顶板强度对回采巷道围岩应力分布、塑性区范围及底鼓的影响,表明巷道顶板强度提高后,巷道底鼓量也将减小,提出了加固巷道顶板控制底鼓的观点。王卫军[14]通过数值计算,模拟了两帮煤体强度对底鼓的影响,提出了加固两帮控制深井巷道底鼓的构想。李树清[15]通过数值计算,研究了底板支护和注浆加固底板后深部软岩巷道两帮围岩的稳定性,表明加固软弱底板有利于提高深部软岩巷道两帮围岩稳定性。单仁亮[16]在分析煤巷帮部破坏机制和加固机制的基础上,提出强帮护顶概念设计,并从理论方面对煤巷强帮支护理论进行了论证。上述研究表明,巷道顶底板和两帮的稳定性是相互关联的。笔者在前人研究的基础上,分析认为巷道顶底板和两帮是一个相互作用的整体,对于已经发生底鼓的巷道,挖底作业打破了巷道底板的受力平衡,从而改变巷道两帮和顶板的受力状态,对巷道两帮和顶板稳定性产生影响。

1 巷道挖底对帮顶稳定性影响分析

巷道开挖以后,围岩应力重新分布,出现较大的应力集中现象。巷道周边的切向应力最大,远离巷道处应力迅速降低,在二向等压条件下,圆形巷道的应力升高区主要集中在R0~5R0(R0为圆形巷道半径)的承载圈内,其中R0~2R0主要承载圈内应力升高幅度最大[12]。

从围岩稳定性角度看,巷道围岩中的承载圈是外部荷载的主要承载结构,当承载圈某一部分岩体遭到破坏时,承载圈会向外部移动,形成新的承载结构。承载圈内部岩体是巷道围岩的主要支护对象,承载圈越大,需要支护的岩体就越多,巷道维护就越困难,要保证巷道的长期稳定,就要尽量防止承载圈外移。

承载圈作为自然形成的一个承载结构,主要受巷道所处应力环境、围岩岩性、巷道断面形状等因素影响。挖底过程相当于给巷道底板卸载,会引起巷道底板应力重分布,当挖底深度较大时,甚至可能直接破坏巷道承载圈底板岩层,引起承载结构外移,导致巷道顶板和两帮处的承载圈也向外部移动,从而影响巷道帮部和顶部的稳定性。故巷道挖底作业时应遵循以下一般原则:

1)为保证巷道的整体稳定性,对于顶板和两帮破坏较严重的巷道,在挖底作业以前,应首先加固其顶板和两帮,防止挖底过程中出现顶板事故。

2)对于断面尺寸不能满足使用要求的巷道,巷道修复作业时,应以清理承载圈内部岩层为主,挖底深度不宜触及底板承载圈,挖底后如果尺寸仍然不满足要求的,可结合挑顶、刷帮等措施来增加断面尺寸。

3)在巷道两帮下方留设一定宽度的底板可抑制巷道两帮的变形,利于巷道的整体稳定。故对于宽度较大巷道,挖底时可在巷道帮角处留设一定宽度的岩体,如巷道宽度较小,挖底时可在巷道帮角处做圆弧过渡,如图1所示。

图1 巷道挖底帮角处理方式

2 相似材料模拟研究

以陕西彬长矿区蒋家河煤矿回风大巷为原型,采用相似材料模拟试验,研究挖底前后巷道帮顶的稳定性变化情况。

2.1 相似模型的建立

根据该巷道地质赋存条件,制作相似材料模型,简化为平面应变模型,模型长160cm,高150cm,厚20cm,如图2所示。模型的几何相似比为1∶25,应力相似比为1∶42.5,密度相似比为1∶1.7。模型采用气囊施加水平荷载和竖向荷载,侧压力系数取1。模型制作过程中,在巷道底板正下方埋设有4个应力传感器(1—4号传感器),监测其水平应力的变化情况;在巷道腰线外侧埋设4个应力传感器(5—8号传感器),监测垂直应力变化情况。

图2 相似材料模拟试验模型

2.2 相似模型的开挖支护过程及围岩破坏分析

模型制作完成后,脱模风干,之后在模型前后安装玻璃板,仅在模型后方留出巷道开挖口。该巷道原型埋深约400m,换算为模型上覆岩层产生的垂直应力为0.23MPa。在模型加载之前,打开数据采集系统,待数据稳定之后,记录各应力传感器初值,即可开始加载。采用分级加载方式给模型施加荷载,每级加载0.02MPa,水平荷载和垂直荷载同步施加。每级荷载施加完后,保持30min,再施加下一级荷载,直到施加至0.23MPa。

荷载施加完毕后,在模型后方留出的开挖口按实际巷道缩放后的尺寸进行巷道开挖,并采用细铁丝和塑料网分别模拟锚杆和钢筋网,进行锚网支护,支护效果如图3所示。

图3 巷道支护完成后效果

巷道开挖支护期间,保持压力不变,支护完成后一段时间,巷道右底角出现裂缝,之后底板中部出现纵向裂缝,并有向上隆起的趋势,两帮出现微小裂缝,随着底板破碎加剧,裂隙贯通,出现比较明显底鼓现象,顶板也出现“网兜”,一段时间之后,巷道围岩基本稳定,巷道底板破坏效果如图4所示。

图4 巷道底板破坏效果

在此基础上,保持模型荷载不变,对巷道进行挖底作业。挖底后,用马克笔在前玻璃板上标出巷道断面形状,观察巷道围岩变化情况。一段时间后,顶板发生离层,并伴有岩体垮落,两帮明显向内收敛,挖底后的巷道底板又出现隆起的趋势。随着围岩变形加剧,最终巷道围岩整体失稳,巷道基本丧失使用功能。挖底后巷道围岩变形破坏过程如图5所示。

图5 挖底后巷道围岩变形情况

由此可见,挖底对巷道两帮和顶板的稳定性有显著影响。此外,通过对此次试验过程中传感器数据的分析,也可以证明这一结论。

2.3 试验过程中传感器数据分析

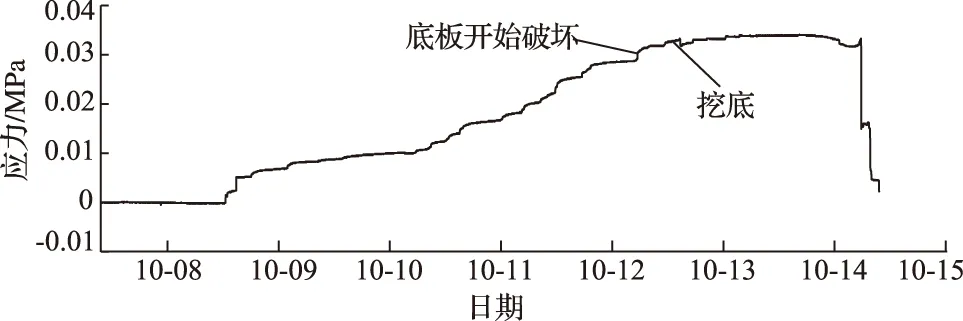

1号监测点的应力变化曲线如图6所示,该传感器是埋设于巷道底板正下方的第一个传感器,监测所处岩层的水平应力。巷道底板开始破坏和挖底所对应的特征点如图6所示。由图6可以看出,在模型加载阶段该监测点所处岩层的水平应力随着荷载的增加逐渐增大,直到到达某一峰值开始下降,说明底板岩层已经破坏。挖底之后,1号监测点裸露,应力变成零。

图6 1号监测点的应力变化曲线

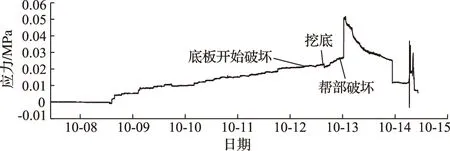

2号监测点的应力变化如图7所示,该传感器位于1号监测点的正下方,监测所处岩层的水平应力,特征点标记如图7所示。由图7可以看出,在巷道底板上部岩层开始破坏之后,处于下部的2号监测点所处岩层水平应力有了明显的增加,表明此时底板应力已经开始向深部转移,巷道挖底之后,应力继续向深部转移,该测点应力继续增大,很快到达应力峰值,之后应力慢慢减小,表明此时2号监测点所处岩层开始破坏,应力向更深部转移。

图7 2号测点应力变化曲线

5号监测点的应力变化曲线如图8所示,该传感器是埋设于巷道腰线内侧的第一个传感器,测试所处岩层的垂直应力,特征点标记如图8所示。由图8可以看出,在巷道底板开始破坏后,该传感器所处岩层应力有了小幅度的减小,表明底板破坏会影响到巷道帮部的受力状态。巷道挖底之后,该传感器所处岩层有了大幅度的减小,结合图6、7分析可知,底板应力向深部会导致帮部应力也向深部转移,挖底对巷道帮部受力状态有明显影响。

图8 5号测点应力变化曲线

6号监测点的应力变化曲线如图9所示,该传感器是埋设于巷道腰线内侧的第二个传感器,测试所处岩层的垂直应力,特征点标记如图9所示。由图9可以看出,巷道挖底之后传感器所处岩层应力有明显的增大,分析其原因为:巷道挖底致使承载圈向深部转移,导致帮部应力也向深部移动。在巷道帮部表面岩体破坏之后,深部岩体应力有了较大幅度的增高。

图9 6号测点应力变化曲线

通过对以上分析可知,巷道围岩荷载优先由浅部岩体承担,当浅部岩体发生破坏之后,应力就会向深部转移。由于巷道承载圈各部分岩体是一个相互作用的整体,巷道挖底改变了底板应力分布,甚至破坏了底板承载圈,引起承载圈整体向深部移动,导致巷道顶板和两帮破坏深度加大,变形严重。

3 工程实例

3.1 工程概况

禾草沟煤矿是延安市市属的大型煤矿,设计年产300万t(商品煤)。该煤矿现开采5号煤层,煤层平均厚度2.19m,煤层顶板岩性大多为灰黑色薄-中厚层状的油页岩,局部为灰色厚层状的粉砂岩;底板多为灰黑色泥岩或粉砂质泥岩。

该矿区50107工作面回风巷底板岩石强度较低,且部分区域节理发育,在工作面回采以前,巷道即发生严重底鼓现象,两帮和顶板也存在不同程度的破坏,底鼓后巷道高度1.5~2.4m不等。剧烈的底鼓现象制约着巷道的运输通行能力,且底鼓引起的巷道断面减小也会导致采面通风效果不佳,影响矿区的安全高效生产。

3.2 巷道挖底前后顶板和两帮的变形情况

为了50107工作面的顺利回采,矿方决定在工作面回采前对巷道进行挖底作业。根据矿方要求,挖底至巷道高度满足2.8±0.2m,巷道实际挖底厚度达0.4~1.5m,由于巷道顶帮也有较大变形,挖底作业前,在巷道顶板和两帮分别安装监测点,以监测巷道挖底前后顶板和两帮的变形情况,监测点布置方式如图10所示,监测断面处挖底厚度为0.7m。

图10 巷道围岩监测点布置示意图

此外,为尽可能减少巷道挖底对帮顶稳定性的影响,挖底时,在巷道靠近采空区侧留约1m宽底板不挖底,该段留设底角在工作面回采时可由端头支架和巷帮空隙让至采空区。

在巷道挖底过程中,两帮收敛量和顶板下沉量的变化曲线如11、图12所示。由图可以看出,在巷道挖底之前,监测期围岩变形很小,巷道挖底至监测断面时,两帮和顶板都有较大的变形,甚至在挖底过程中有片帮现象发生。

图11 巷道两帮收敛量曲线

图12 巷道顶板下沉量曲线

由以上分析结合现场情况可知,巷道挖底后18d内,两帮相对收敛量达52mm,收敛主要集中在挖底后2d内发生,部分区段在挖底过程中就有较为明显的片帮现象;顶板也会受到挖底的影响,18d内巷道顶板下沉量为23mm,部分区段顶板出现裂缝。对比顶板和两帮变形可知,帮部对挖底作业更为敏感。由此可见,此次巷道挖底作业,已经明显的影响到了巷道两帮和顶板的稳定性。

4 结 论

1)分析认为巷道顶底板和两帮是一个相互作用的整体,挖底改变了巷道底板应力状态,可能影响巷道顶板和两帮的稳定性,挖底时留设帮角或在帮角处做圆弧过渡有利于巷道的整体稳定性。

2)通过相似材料模拟试验验证了巷道浅部围岩破坏会导致应力向深部围岩转移,从而影响巷道顶板和两帮的稳定性。

3)通过监测巷道顶板和两帮在挖底前后的变形情况,表明挖底作业会影响巷道底板和两帮的稳定性,且帮部对挖底作业更为敏感。