疏水表面改性在换热器抑霜上的实验研究

余柯憶 余南阳

疏水表面改性在换热器抑霜上的实验研究

余柯憶 余南阳

(西南交通大学机械工程学院 成都 610036)

对分体式空调室外换热器翅片管表面进行了疏水改性处理并搭建了可视化的结霜测试平台,在干、湿球2℃/1℃环境工况下测试了改性后和常规换热器翅片表面结霜、除霜及融霜过程的性能。实验表明疏水纳米涂层翅片表现出一定的抑霜效果:其液滴冻结时间延后、霜层薄且疏松、除霜周期延长、化霜时间缩短,但抑霜效果会在结霜后期减弱且融霜后翅片上存在残留液滴。而对于未处理的亲水裸铝翅片:其霜层冻结快、霜层较为致密、结霜程度较严重,但融霜后排液效果好。

空气源热泵;翅片管换热器;疏水涂层;抑霜

0 引言

空气源热泵因为其冷暖两用、高效环保的特点,在我国得到了广泛使用。但在冬季气候特点表现为低温高湿的地区制热运行时,室外换热器表面将出现结霜的现象。长时间结霜运行会导致翅片间的换热通道堵塞,换热器无法与环境空气进行正常换热,从而机组功耗增加、供热能力降低,甚至将造成机组出现停机保护的恶性事故[1]。由此可见结霜将会严重影响到空气源热泵机组的运行性能,而传统的除霜方法不仅会使机组运行的能耗增加,而且除霜运行过程中室内的舒适度反而会降低。因此本文从抑霜的角度出发,利用抑霜的手段从源头上去抑制霜层的形成,从而达到减轻换热器结霜或避免除霜的效果。

近年来许多学者在抑制结霜的方法上展开了大量的研究[2],其中表面改性抑霜的方式具有效率高、实用性强的优点,在空气源热泵抑霜的应用上具有一定的前景。杨剑[3]通过实验研究指出亲水表面在低温低湿的环境下具有明显的抑霜效果,而疏水表面的抑霜更适宜相对高温和高湿的环境;Liu等[4]在自然对流下对垂直板上的结霜过程的研究得到疏水表面能在一定程度上抑制霜层的形成并产生疏松的霜层,但其在霜层生长后期的影响较小;KIM[5]研究了不同特性表面的结霜情况,得到亲水表面霜层密度最大但融霜后残留水最少,疏水表面霜层较薄、结霜延迟且融霜较快;Jing[6]制备了不同特性表面并测试了结霜和融霜过程,得到刚性超疏水表面防结霜和除霜上最有效;周艳艳[7]制备不同接触角的疏水铝表面,实验表明在时间增长和温度下降的过程中接触角越大的疏水表面霜层增长速度和结霜量最低;吴晓敏[8]等研究得到疏水角越大的疏水表面结霜量越少,融霜后残留的液量也最少;狄浩[9]制备了超疏水的铝片并搭建半导体制冷实验平台,测试对比得到超疏水铝表面在-1~-15℃下较普通铝表面呈现出更好的抑霜效果。

从以上学者的研究中可以知道,目前实验测试的对象多为冷平板且工况多为室内环境条件下自然对流传热传质的过程,冷平板与环境的换热温差高达30~40℃[4,9]。而空气源热泵翅片管换热器结构较复杂,实际运行时室外为冬季工况参数,室外换热器与环境间为强迫对流换热、换热温差范围在8~12℃[10]。可见冷表面上的结霜研究与空气源热泵实际应用运行的情况严重偏离,所以有必要研究表面改性后翅片管换热器结霜实际运行的情况。本文针对空气源热泵在低温高湿地区下的制热运行,考虑到对换热器翅片管整体改性的实际操作性,选择了纳米无机疏水涂层材料作为表面改性材料,展开了翅片管表面的结霜和除霜过程对比实验测试。

1 实验方案设计

1.1 实验测试平台的建立

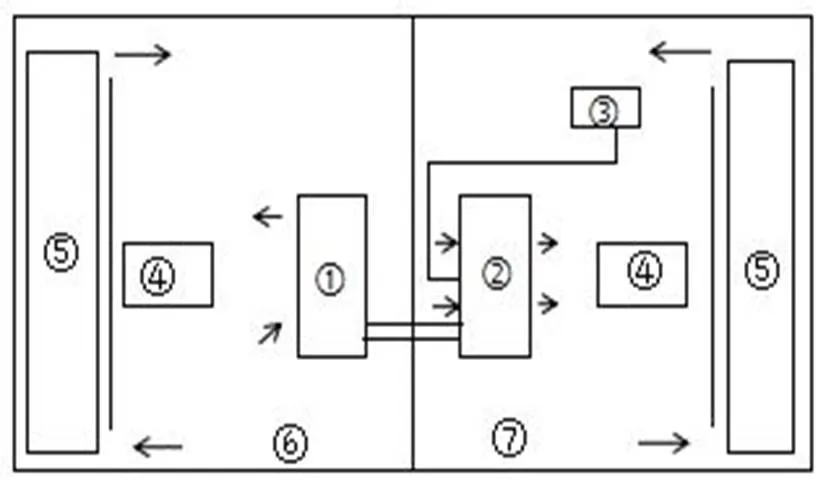

空气源热泵结霜测试实验平台主要由焓差试验室、空气源热泵分体空调、数据采集系统、摄像系统组成。如1图所示:焓差实验室为测试提供相对稳定的模拟室外和室内参数的测试环境,其包括室外侧和室内侧实验室,两侧空间内空气参数由各自的空气调节机组进行控制;被测热泵机组选择2台同型号的机组进行对比实验,其参数如表1;实验中各数据的采集由实验室匹配的机房空调性能测试系统完成,其温湿度传感器监测控制室内、外侧的温湿度,热电偶布置在被测机组室内、室外机出风口处;摄像系统采用SONY数码单反相机和SUPEREYES显微数码摄像机以实现结霜的可视化过程。

①测试机室内机;②测试机室外机;③摄像系统;④温湿度测定器;⑤空气调节处理装置;⑥室内侧测试室;⑦室外侧测试室;

表1 测试机换热器组件参数

1.2 翅片表面改性处理

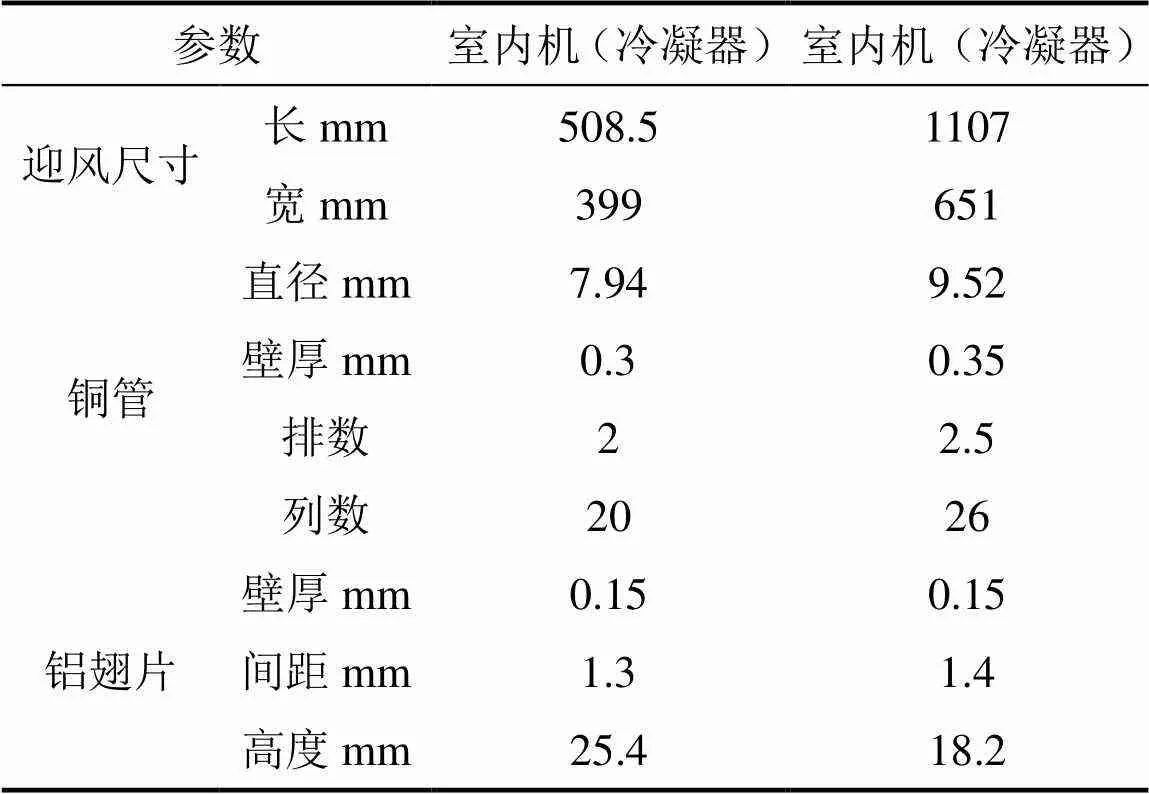

应用在换热器翅片管表面上的涂层材料,不仅要具有较高的疏水性且厚度要薄,还需具有良好的热传导性和稳定性。本实验选择了一种透明的纳米无机疏水性涂料,根据生产商提供的性能参数其接触角可达130°。表面的改性处理的方法如下:将室外换热器铝翅片和铜管进行清洁后,采用毛刷将疏水涂料均匀涂布在其表面;由于该无机纳米涂料与金属材料结合强度大,涂层可直接在处理后的翅片表面进行刷涂。涂布完成后自然实干,完成表面疏水改性处理,裸铝与疏水表面改性后的换热器如图2。

图2 改性后室外侧换热器对比

1.3 实验工况及方法

针对低温高湿地区冬季的气候特点,其月平均气温和平均相对湿度在5℃、80%左右变化。同时考虑到国标除霜工况[11],将运行环境参数设置为:室外侧干球温度2℃、湿球温度1℃(相对湿度83%);室内侧空调采暖温度20℃、相对湿度50%[12]。启动焓差实验室控制系统,待焓差实验室室内外环境参数稳定(温/湿度波动≤±0.2℃/2%)至设定值后,开启数据采集系统以及摄像系统,同时让两台空调机组在室外侧实验室内以制热模式连续运行,并重复对上述过程测试以减小测试误差,每次重复实验之前需保证翅片表面无冷凝或化霜后的残留水。

2 实验现象及结果分析

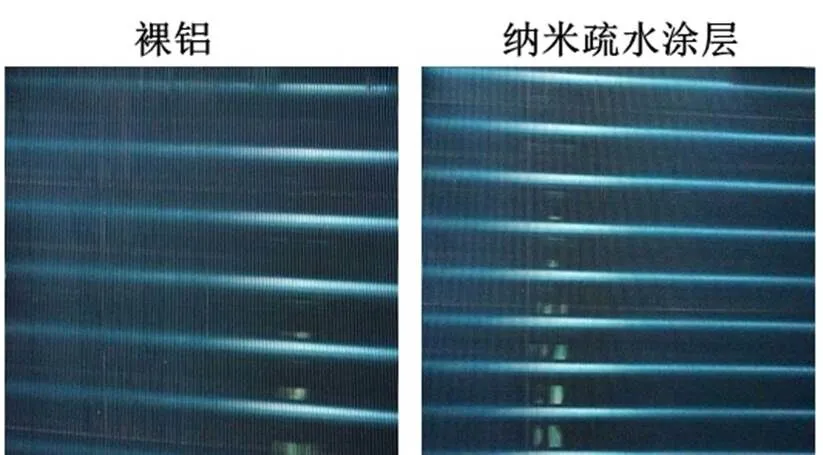

2.1 涂层对表面结霜的影响

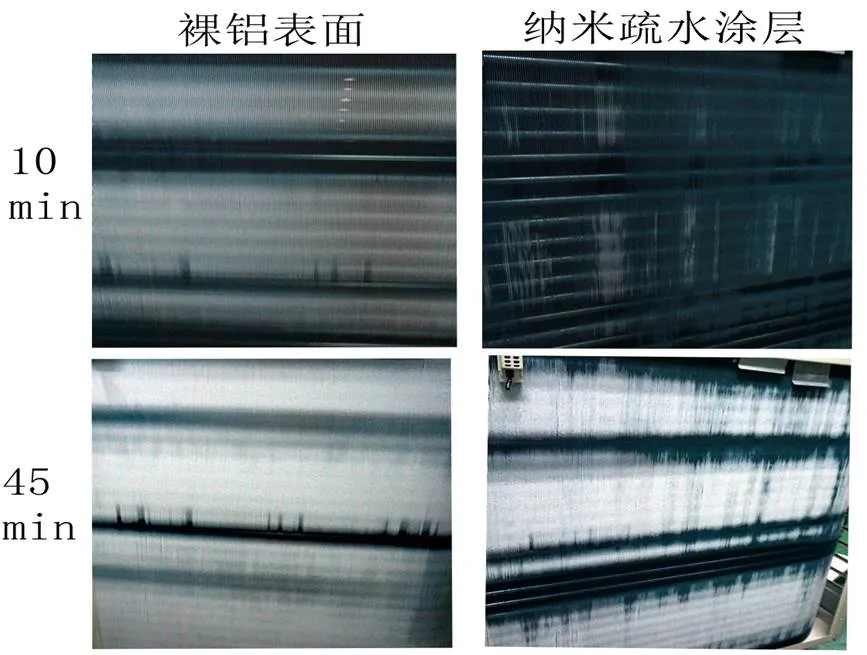

为探究不同表面特性对翅片管表面结霜的影响,图3和图4为室外侧入口风速为1m/s、温度为2℃、相对湿度为83%下,翅片管表面在一个除霜周期中10min和45min的局部和整体结霜的情况。从局部放大图中可以看到:结霜前期,裸铝翅片管表面无明显的冷凝现象,霜层形成的时间较快,其上的霜层也较为致密;而纳米涂层疏水表面因其低表面能和较大的接触角,液滴在表面上成核困难同时难于冻结且能在一段时间的保持过冷状态,根据统计结构其延缓冻结的时间可达503s;结霜后期45min时,裸铝表面布满霜层、霜层致密,而疏水表面霜晶大、霜层疏松。由图4换热器整体结霜的样貌:从结霜区域的颜色上观察,疏水翅片结霜前期相较于裸铝翅片,其疏水涂层抑霜效果明显;但在运行后期疏水翅片表面同样存在较大面积结霜,抑霜效果有所减弱,但其结霜的区域相对较少、程度较轻。

图3 结霜局部放大图

图4 结霜整体样貌

2.2 换热过程的影响

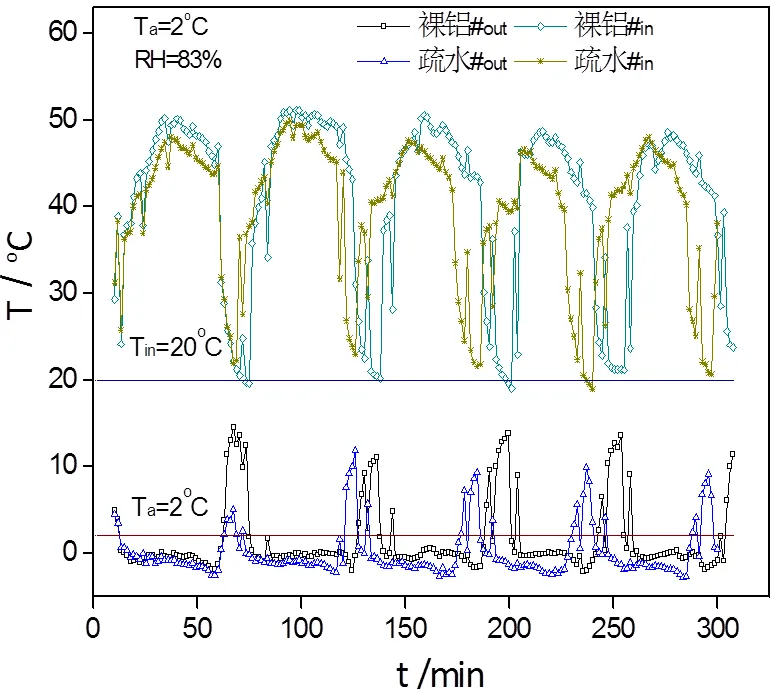

机组制热运行过程霜层不断累积导致换热效果差、制热效率降低,当达到除霜的控制条件后,机组将自动进入除霜模式。除霜过程机组制冷剂逆向运行,通过热电偶监测三台机组室内、外换热器进出风口的温度随时间变化如图5。

为了探究涂层的使用对翅片管换热的影响,对比不同翅片其进出口温度变化曲线可知:正常制热时室外侧换热器(蒸发器)进口湿空气与出口间的换热温度差在2~4℃范围内,且在结霜运行工况下,疏水涂层改性后的室外换热器出口与环境的温差大于裸铝换热器,这表明涂层不但没有增加传热热阻还在一定程度上强化了换热器与环境间的换热过程。还可以看到由于裸铝翅片机组室外侧结霜严重导致其压缩比增加、排气温度升高,所以其室内侧换热器出口与环境间的温差大于疏水涂层机组。

图5 室内、外换热器出风口温度随时间的变化

2.3 结霜和融霜过程的影响

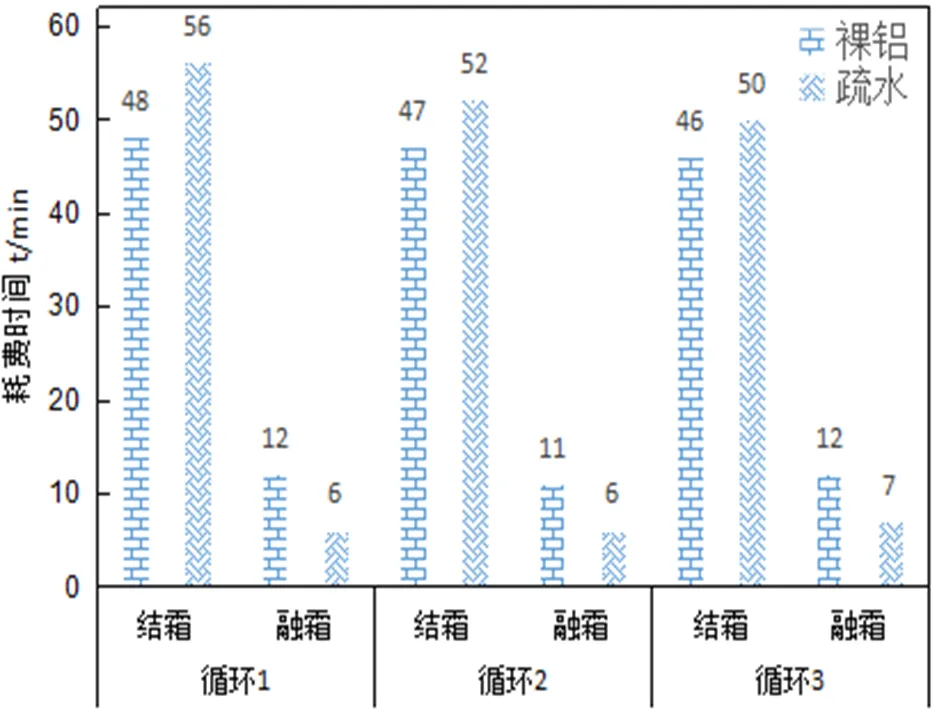

图6 除霜周期和化霜时间的统计

从图5可以看到每进行一次除霜,室内/外换热器出风口温度都将规律的波动一次,但不同翅片表面机组结霜和除霜过程所需的时间不同。截取三个结/除霜循环,统计得到的结霜和除霜过程的时间如图6所示。除霜循环周期越长、融霜过程时间越短,意味着相同时间内机组制热的时间越长。根据统计结果可知,在环境温度为2℃、相对湿度为83%时,疏水涂层机组通过延长结霜运行的时间和缩短除霜的时间增加了其连续制热运行的时间,在第一个除霜循环中较裸铝机组多制热运行了12min,占一个循环内制热时长的20%,表明涂层有利于与换热器在结霜工况下连续制热运行。但随着除霜循环的多次进行,机组的除霜周期都会有所缩短。在融霜的耗时上,由于疏水表面结霜量少、霜层疏松,从除霜开始到恢复制热花费的时间相较于裸铝表面缩短了近一半,这在一定程度上也提高了机组的制热性能。

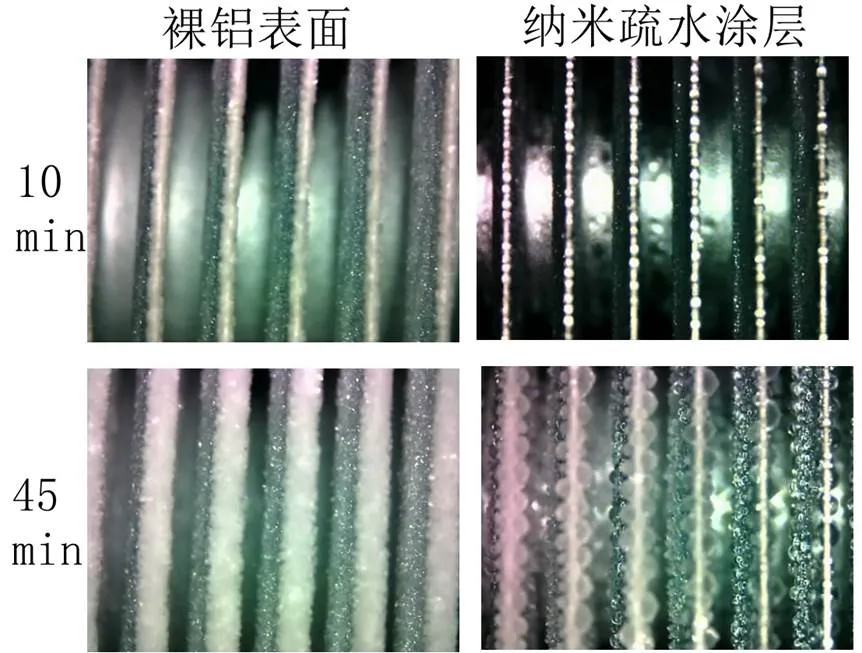

2.4 融霜后排液过程的影响

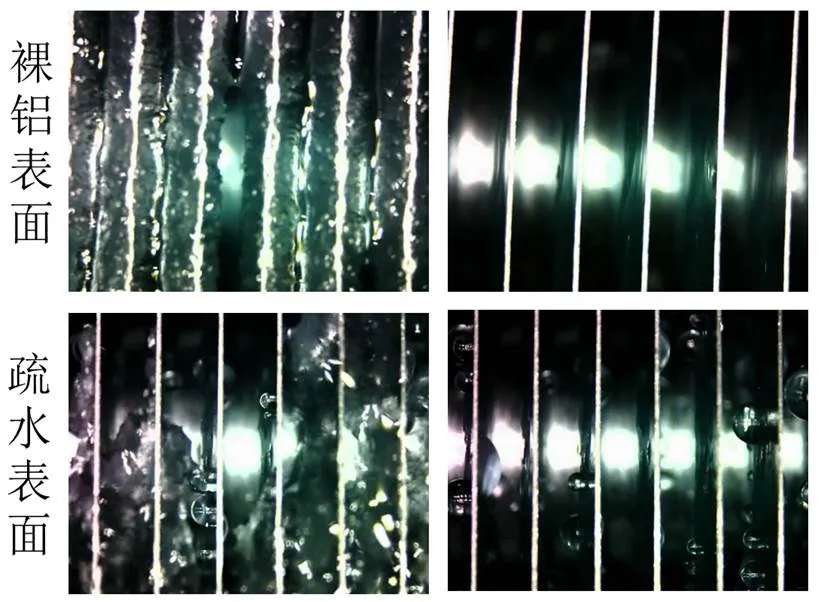

若霜融化后化霜水不能及时排走而滞留一部分在换热器翅片管上,可能会导致“二次结霜”甚至“永冻区”的形成,严重时会导致室外换热器无法进行正常换热。不同特性的表面其“挂水”能力不一样,从两种翅片表面融霜的过程图7可以看到:裸铝表面化霜完成后,由于其表面较为亲水、接触角小,融化后的水会迅速在翅片上铺开形成水膜顺势排出,表面上无明显的液滴残留;而疏水涂层翅片间虽然大部分的化霜水由于重力作用排出,但残留的小液滴会因为涂层表面能小,而以较大疏水角的形式稳定地黏附在壁面上,其排液性能不如裸铝表面,但无“水桥现象”的出现。

图7 翅片融霜后的排液过程

3 结论

本文通过室外换热器翅片表面的疏水改性处理,并利用焓差实验室模拟低温高湿地区典型冬季的室外环境工况,实验对比测试了空气源热泵机组在制热模式下重复结霜、除霜和融霜过程,得到以下结论:

(1)环境温度为2℃、相对湿度为83%时,纳米疏水涂层翅片相较于裸铝翅片,其霜层冻结时间延后、霜层疏松且结霜区域小,表现出一定的抑霜效果。

(2)疏水涂层表面改性不仅强化了换热过程、延长了除霜循环周期,而且还减少了融霜的时间,某种程度上提高了机组的制热的性能。

(3)但疏水翅片表面的抑霜效果在结霜运行后期有所减弱,且其融霜后的排液性能较亲水裸铝翅片差,化霜后会滞留部分液滴。

本文利用纳米无机涂料对换热器翅片表面疏水改性处理的方式,虽然表现出了一定的抑霜效果,但在抑霜持续效果以及排液性能上还存在不足。因此还需要对表面改性抑霜技术的工艺和材料进一步探索和优化,以更好地满足于空气源热泵抑霜上的应用。

[1] 郭宪民.空气源热泵结霜问题的研究现状及进展(Ⅰ)[J].制冷与空调,2009,9(2):1-6.

[2] 盛伟,李伟钊,刘鹏鹏,等.抑制冷表面结霜的研究进展[J].制冷与空调,2016,16(11):1-7,81.

[3] 杨剑.抑制结霜的实验研究和霜层生长的模拟与预测[D].南京:东南大学,2006.

[4] LIU Z, ZHANG X, WANG H, et al. Influences of surface hydrophilicity on frost formation on a vertical cold plate under natural convection conditions[J]. Exp.Therm.Fluid Sci., 2007,31(7):789-794.

[5] Kim K, Lee K S. Frosting and defrosting characteristics of a fin according to surface contact angle[J]. International Journal of Heat and Mass Transfer, 2011,54(13-14):2758-2764.

[6] JING T, KIM Y, LEE S, et al. Frosting and defrosting on rigid super hydrohobic surface[J]. Applied Surface Science, 2013,276(Complete):37-42.

[7] 周艳艳.铝基超疏水表面抗结霜结冰特性研究[D].大连:大连理工大学,2010.

[8] 吴晓敏,褚福强,陈永根.疏水表面的融霜排液特性研究[J].工程热物理学报,2015,36(6):1345-1348.

[9] 狄浩.空气源热泵蒸发器铝基超疏水表面抑霜性能实验研究[D].西安:长安大学,2017.

[10] 蒋能照.空调用热泵技术及应用[M].北京:机械工业出版社,1997.

[11] GBT 7725-2016,房间空气调节器[S].北京:机械工业出版社,2016.

[12] GB 50736-2012,民用建筑供暖通风与空气调节设计规范[S].北京:中国建筑工业出版社,2012.

Experimental Study of Modification with Hydrophobic Surface on frost restraint of Heat Exchangers

Yu Keyi Yu Nanyang

( Southwest Jiaotong University, School of Mechanical Engineering, Chengdu, 610031 )

In this paper, the finned tube of the air conditioner’s outdoor heat exchanger was modified with hydrophobic surface and, a visualized frosting test platform was established. The effect of modified surface on frosting and defrosting process was tested under working condition of 2°C/1°C dry/wet bulb temperature. The results showed that the nano-coating hydrophobic surface had an anti-frosting effect that the frosting of the droplets was delayed, the frost layer was thinner and looser. The coating also extended the frosting cycle time and shortened the defrosting time. However, the effect of anti-frosting would decrease with the running time and there would be residual droplets on the coating after frost melting. For the hydrophilic surface of the unmodified bare aluminum, droplets froze more quickly, the frost layer was denser, and the frosting was server, whereas its drainage performance was better.

Air source heat pump; Fined tube heat exchanger; Hydrophobic surface; Anti-frosting

TU83

A

1671-6612(2020)01-010-05

余柯憶(1994-),男,在读硕士研究生,E-mail:yukeyi2016@163.com

余南阳(1961-),男,博士,教授,E-mail:rhinos@126.com

2019-03-28