水泥窑头AQC余热锅炉低温废气的利用

(山西双良鼎新水泥有限公司,山西 太原 030043)

引言

据有关统计数据显示,即使在先进的水泥预分解窑水泥生产工艺中,仍有35%左右的低温余热被浪费掉[1],有一部分低温废气被直接排放到大气中。低温废气的利用受限于投资成本和利用效果的影响,仍是生产企业余热利用的难点之一。本文主要针对水泥窑头AQC余热锅炉排出的低温废气利用技术进行探讨,提出一种新的利用方案,以供同行参考。

1 篦冷机余热分布及热风利用情况

1.1 篦冷机内的余热分布情况

篦冷机是水泥生产过程中最重要的热量回收设备之一。在篦冷机中,冷却风从料床下方向上吹入料层内,对高温熟料进行逐级冷却,从熟料中回收的热量利用形式为:二次风作为窑内煤粉燃烧助燃空气使用、三次风作为分解炉内煤粉燃烧助燃空气使用、部分热风进入AQC余热发电系统用于发电、部分热风用于物料烘干之用等。

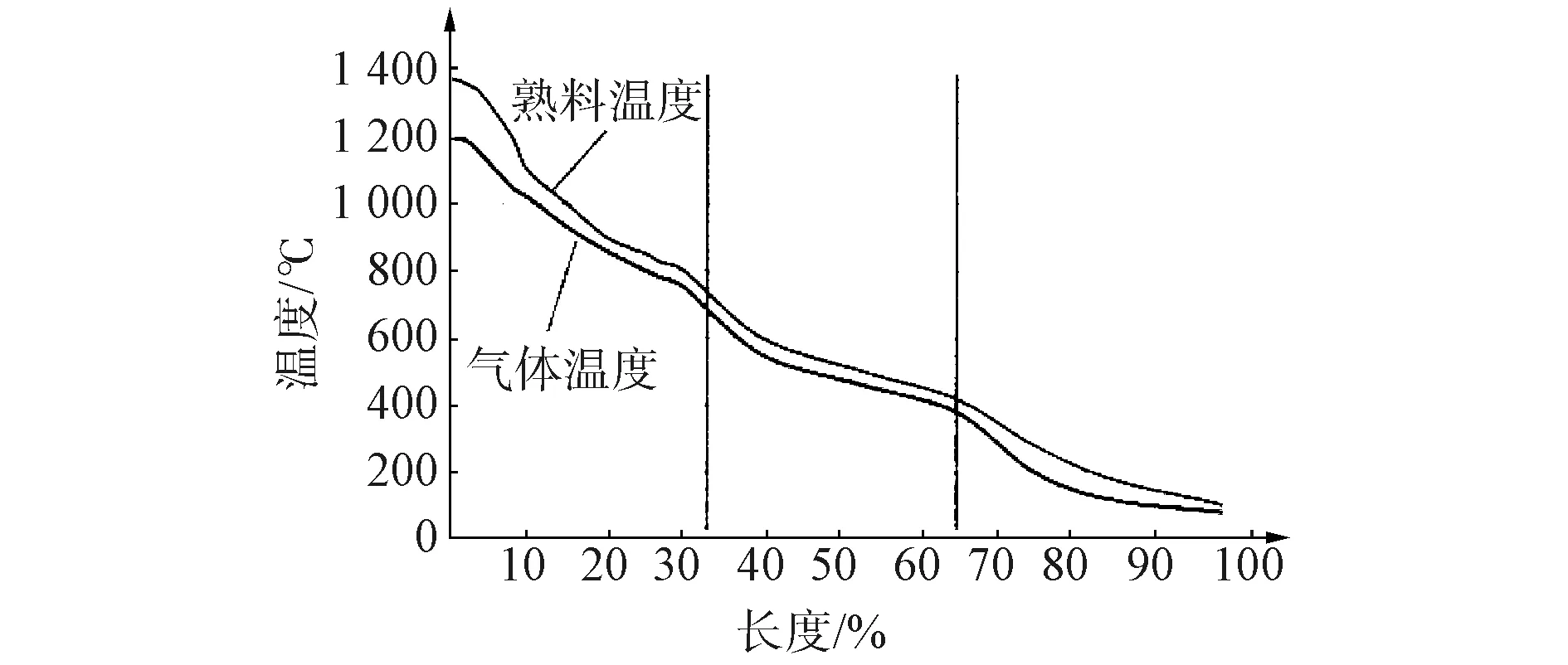

某厂5 000 t/d熟料生产线的篦冷机内熟料温度与气体温度分布曲线如图1所示。

图1 篦冷机内熟料温度与气体温度分布曲线

1.2 篦冷机内热风利用情况

在篦冷机内,余热的利用是将换热后不同温度的热风进行分级利用,每一级风口对应的热风温度不同。二次风进入回转窑内作为煤粉燃烧助燃空气使用,其温度在1 100 ℃左右;三次风进入分解炉内作为煤粉燃烧助燃空气使用,其温度在1 000 ℃左右;部分300~400 ℃的中温热风进入AQC余热锅炉进行发电;部分<100 ℃的低温热风经除尘处理后排到大气中。热风的利用情况与生产中的空气梁控制技术、生产状况等有很大关系。

2 AQC余热锅炉低温废气分析

2.1 低温废气温度

一般来说,AQC余热锅炉热水段后排烟温度设置在130 ℃左右,这部分废气与篦冷机余风混合后的温度为100 ℃左右,一般经除尘后排放到大气中[2]。

2.2 低温废气量

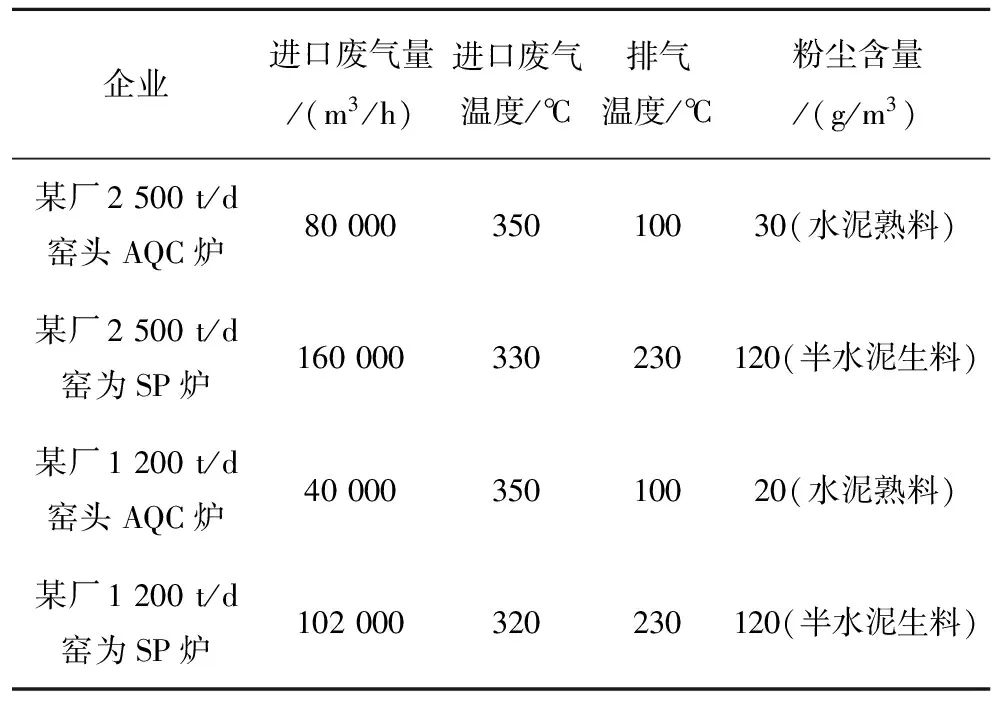

某两家企业的水泥窑余热锅炉废气情况见表1。

表1 某两家企业水泥窑余热锅废气情况

从表1可以看出,水泥窑的AQC余热锅炉排出的100 ℃的废气量约占整个余热发电系统废气量的30%~50%,而且粉尘含量较低,其利用潜力很大。

3 AQC余热锅炉低温废气利用技术

3.1 纯低温余热发电

对于该部分100 ℃的低温余热利用,理论上存在用低沸点质换热用于发电的方案,但受其换热工质的限制,其经济性和实用性尚需进一步探讨。

3.2 废气余热循环利用

该方案是将AQC余热锅和篦冷机尾部出口的低温废气引回篦冷机中温段,通过提高篦冷机中温段废气温度进而提高AQC炉的产汽量。通过工程实践,此方案使出冷却机熟料的平均温度提高了3.5 ℃左右,熟料温度仍可控制在冷却要求范围内,使用效果较好,但在利用效能上有待于进一步评价分析。

3.3 以补燃锅方式炉进行发电或热电联供

此方案是利用窑头AQC和窑尾SP余热锅炉的低温废气,外加循环流化床锅炉作为补燃锅炉,以AQC和SP余热锅炉共同产生的中压饱和蒸汽补充到补燃锅炉中,共同产生中压过热蒸汽用于发电或热电联供[3]。该方案补燃锅炉所采用的煤矸石为劣质煤,虽然不消耗优质煤,但燃烧后产生的烟气会对大气环境造成污染,不符合当前的环保要求。

4 低温废气利用新技术

4.1 技术方案分析

该技术将窑头AQC余热锅炉和低温段热风出口排出的低温空气,经除尘处理后与一次风混合后进入窑炉内作为送煤和助燃空气使用。工艺流程如图2所示。

AQC余热锅炉低温废气出口和篦冷机的低温段热风出口与窑头除尘器的进口相连接,除尘器出口管路上引风机的出口管路分为两部分,一部分与一次风进口连接,另一部分与排烟道连接。这两部分管道上分别设置控制阀,控制阀根据进入窑炉内一次风量的多少调节开度的大小。在正常运行状态下,排入大气中管道上的控制阀处于常闭状态,只有在开、停机或其他情况下才打开。

4.2 该技术的特点分析

(1)该技术将窑头AQC余热锅炉和低温段热风出口所排出的低温废气全部回收利用,废气回收率接近100%。

(2)作为助燃烧空气使用的回收利用方式,使得热量的利用效率更高。

(3)工艺简单易实施,改造投入成本低,便于推广应用。

5 结语

通过对AQC余热锅炉低温废气余热利用现状分析,废气循环余热利用技术在生产中应用效果较好,而将排出的低温废气经除尘处理后与一次风混合进入窑炉内作为助燃空气使用的技术方案,更具备推广使用的价值。