搅拌器机封国产化技术应用探讨

徐琦超

(万华化学集团股份有限公司,山东 烟台 264000)

1 引言

机封技术在工业生产中的应用越来越广泛,在日益智能的现代化生产中,保证设备的快速、平稳地运行是保证安全高效生产的必要前提。所以,在日益复杂的工作环境下,好的机封技术对现代化生产就显得尤为重要和迫切,也是一个较难解决的问题。

设备装置开工后,随着泄露问题的频繁发生,这样极大增加了检修的工作量和设备维修成本,最终也会给生产运行带来安全隐患。为消除这类安全隐患,保证设备平稳、长周期运行,检修期间多次对存在问题的搅拌器进行了细致的检修和技改。分析认为机械密封设计选材不当、O 圈选材不当以及机封密封油循环不畅是造成机械密封失效的主要原因,通过机封国产化、增加定位套以及辅助密封油泵等处理措施,解决了搅拌器机械密封运行寿命短的问题。

2 搅拌器简介

该搅拌器由美国莱宁(LIGHTNIN)制造。主要由电机、减速箱、搅拌轴、桨叶、机械密封等构成。釜内搅拌轴用法兰连接,桨叶分3 组,下部为6 个径向桨叶R130,上部2 组为3 个轴流桨叶A310。之前该搅拌器机械密封采用美国福斯带轴套双端面集装式机械密封,由于设计缺陷,搅拌机封经常损坏,对机封国产化处理。该反应器工艺操作参数:操作温度85 ~120℃;操作压力:1.8MPa。

3 机械密封失效原因分析

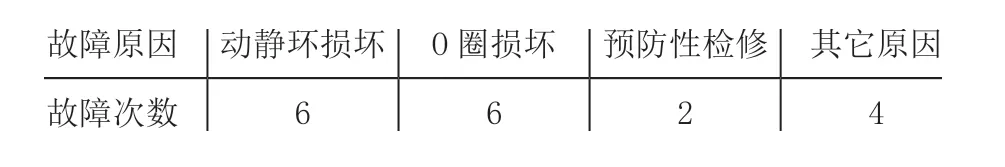

3.1 搅拌机封故障次数统计(表1)

表1

(1)O 圈损坏现象:轴套O 圈损坏3 次;端面O 圈损坏2 次;

动环O 圈损坏1 次。

(2)动静环损坏:动静环干磨损坏2 次;大气侧动环损坏4 次。

(3)预防性检修:国产化机封。

(4)其它原因:密封管线接头泄漏更换机封1 次;复位时未锁紧锁片导致轴套上窜,损坏机封1 次;轴窜动2 次。

3.2 机封故障原因分析

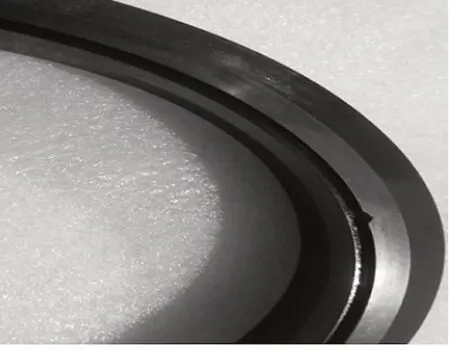

如图1 所示,拆检发现轴套密封O 型圈受载荷开裂较为严重,发现O 圈出现拧结和断裂现象。

关于O 圈出现爆皮的原因:O 型圈内部都会或多或少的溶入气体,当压力缓慢下降时,O 圈里的气体可以慢慢释放出来,当压力急剧下降时,O 圈里的气体来不及释放,就会造成“内爆”。

图1 轴套O 圈出现拧结断裂现象图

大部分橡胶体都是有被浸润性,所以当橡胶体在高压情况下与气体同存一段时间后,气体就会渗透到橡胶内部,从而形成部分微小空间,这时气体会继续渗入直至内外压力达到平衡,压力越高,渗入的气体就越多。一旦突然撤销橡胶密封件周围的压力,里面的气体不能及时足够快的排放,就会使橡胶体开裂及鼓泡,从而使密封件失去了它应有的密封功能。这种外压撤销时出现的损坏现象不会立即显现,有的时候需要过几小时才能体现出来。内爆时,O 圈表面会出现开裂、鼓泡、凹坑、疤痕等不良现象,从而失去密封性能。

搅拌器原机械密封为主密封动环材质石墨,静环材质碳化硅,机封大气侧静环防转销设计不合理。原设计防转销采用1 个,过盈镶嵌在静环侧面。运转中,受到旋转周向力的作用,极易造成静环崩裂。

之前福斯机封设计为靠热虹吸方式循环密封油,密封油路循环量偏小,导致机械密封腔内的密封油温度长期处于较高温度下(80℃左右)。因密封油采取的为工业用密封白油,其特性在85℃左右时,容易产生积碳现象,形成颗粒状碳化物从而影响密封油膜。从而引起机械密封摩擦副之间的润滑状态不佳,致使密封摩擦副之间的摩擦力矩增大,这也是引发机封失效的间接原因。

4 国产化机封改造技术

4.1 O 圈改造

针对O 圈出现问题,做出以下改造:(1)新增加一个轴套O 圈,升级轴套O 圈材质,材质由杜邦4079 全氟醚升级为杜邦7090 全氟醚密封圈;(2)动静环O 圈全部升级为杜邦7090 全氟醚O 圈,避免物料窜压到密封腔对大气侧O 圈造成腐蚀,影响机封整体使用寿命;(3)将端面O 圈更换成金属缠绕垫,既降低成本,又避免安装问题造成端面泄漏。

4.2 动静环改造

图2 密封面改造后现象图

图3 固定方式改造后现象图

(1)动环材质为石墨,静环材质为碳化硅,材质不变,通过增加动静环的厚度,增加机封使用寿命;(2)将静环的销钉固定方式更换成凸耳固定方式,增大固定的面积,减小固定部分的应力集中,增加机封使用寿命。(3)增加辅助油泵,强制循环,增加密封白油流动性,避免油膜形成不好造成密封泄漏;(4)对密封腔增加冷却水夹套,降低密封腔温度。

4.3 联轴器改进

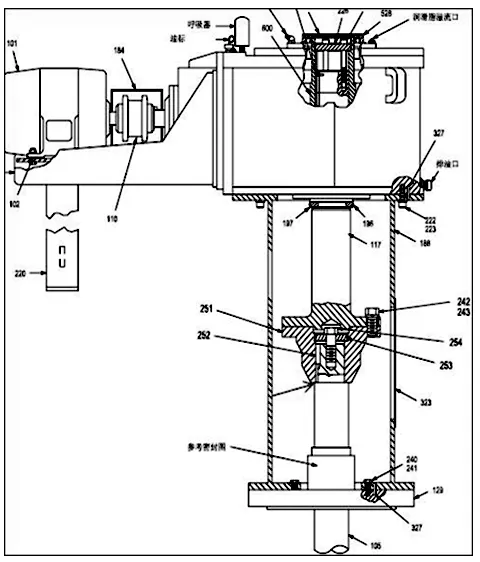

图4 联轴器改进示意图

由于国产化后机封整体高度由340mm 变成380mm,由于现场安装空间不足,需要将联轴器高度减小20mm,联轴器切削后端面无法与搅拌轴轴肩贴合,当反应器压力升高后,会出现轴套上移的问题,当反应器压力降低后轴套下移,密封泄漏。为避免轴套上移,在轴肩和联轴器之间增加一个隔环。

5 机封技术改进结论

本文主要研究了机封技改的实践应用。该搅拌器运行两年累计检修10 次,搅拌器的频繁检修,造成装置频繁开停车,严重困扰了生产的正常进行。更换国产机封投入运行,运行至今已18 个月使用状态良好,运行平稳,改造后的搅拌器达到了想要的预期效果。此次改进具有一定的通用型,对于国内有类似搅拌器机械密封使用寿命短的情况都适用,在搅拌器生产使用过程中,具有尤其重要的参考和推广应用价值。

图5 联轴器实际改进图