融合3D视觉的机器人自主更换变压器熔断器系统

赵云涛,唐 千,王晓飞,曹 念,王龙祥

(1.武汉科技大学 信息科学与工程学院,武汉430081;2.武汉海默机器人有限公司,武汉430000)

配电变压器进线熔断器是使用数量最大、更换频率最高的配网物资之一,目前各地的检测更换方式仍主要依靠人工实现,存在自动化程度低、工作量大、危险性较高、以及对检修人员的专业性要求高的问题,不能满足日益增长的电力检修作业需求。为达到“减员、增效、提质、保安全”目标,采用“机器换人”是重要途径[1]。 而传统机器人多用于弧焊、点焊、装配、搬运、切割等重复或单调的生产作业中[2]。

针对工件的分类、定位等工作,文献[3]建立了基于立体视觉的工件识别定位系统,完成目标的三维姿态估计, 结合OpenCV 视觉库及机器人控制系统实现工件识别定位实验。 文献[4]采用工业相机、工业投影机、普通摄像头、计算机和机器人开发了一套具有三维立体视觉的机器人智能抓取分类系统,实现了物体的自动识别和分类。 文献[5]设计了采用DFK 33GX174 工业相机的双目立体视觉汽车零件自动化分检生产线, 三维立体定位确定抓取点,提高零件的装配精度。 但以上多采用工业机器人,近年来协作机器人因具有更高安全等级而得到迅猛发展[6]。 因此将具有高安全等级协作机器人融合彩色3D 深度相机,进而提高熔断器更换的智能化水平,将成为电力无人检修作业的有益尝试。

变压器熔断器具有种类型号多等特点,常采用人工检修更换。 本文针对变压器熔断器人工更换工作量大、安全性低的问题,设计开发了融合3D 视觉的机器人自主更换变压器熔断器系统。 该系统以协作机器人为基础,采用彩色及深度相机获取环境数据。 使用变压器熔断器作业场景3D 实景还原,识别出熔断器安装位置和需要拆卸的螺栓位置,从而实现机器人自主更换变压器熔断器。 通过在国家电网内部试验场地测试,证明该系统可以替代检修人员进行无人作业。

1 系统总体设计

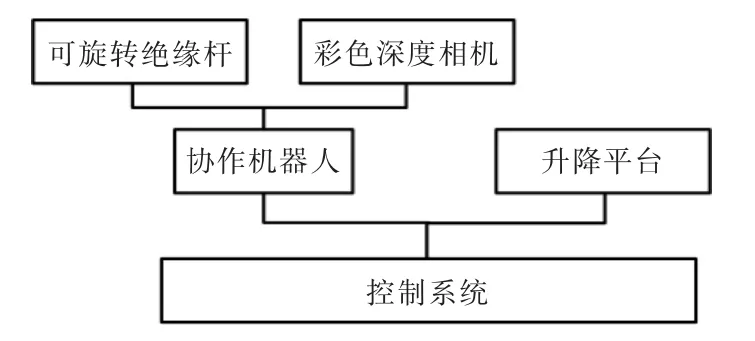

为实现变压器熔断器更换,协作机器人安装于多功能升降车平台上。 当升降平台升至工作位置后, 使用彩色3D 深度相机全方位扫描获取变压器熔断器周围场景数据。 机器人手臂末端带有彩色深度相机和可旋转高压绝缘杆。 彩色深度相机用于获取目标实物特征。 高压绝缘杆用于旋开螺栓,更换熔断器。 图1 为自主更换变压器熔断器系统框架。

图1 自主更换变压器熔断器系统框架Fig.1 Framework of automatic replacement transformer fuse system

融合3D 视觉的机器人根据获得彩色深度信息, 采用3D 实景还原技术对原始彩色点云数据进行融合,生成熔断器三维点云模型。 判断熔断器的装配位置及所需拆卸的螺栓位置,并将螺栓位置设为目标位置点。 在获取目标位置后,通过轨迹规划算法实现自动避障。 得到机器人末端的有效运动轨迹,发送至协作机器人。 机器人获得执行命令,开始执行更换熔断器作业。

2 场景3D 实景还原

如图2 所示,相机装于机器人末端法兰,采用eye-in-hand 方式采集数据(方框内为相机)。 彩色深度相机围绕目标物件进行全方位扫描,获取场景原始物理特征数据。

图2 熔断器场景数据采集Fig.2 Data acquisition of scene

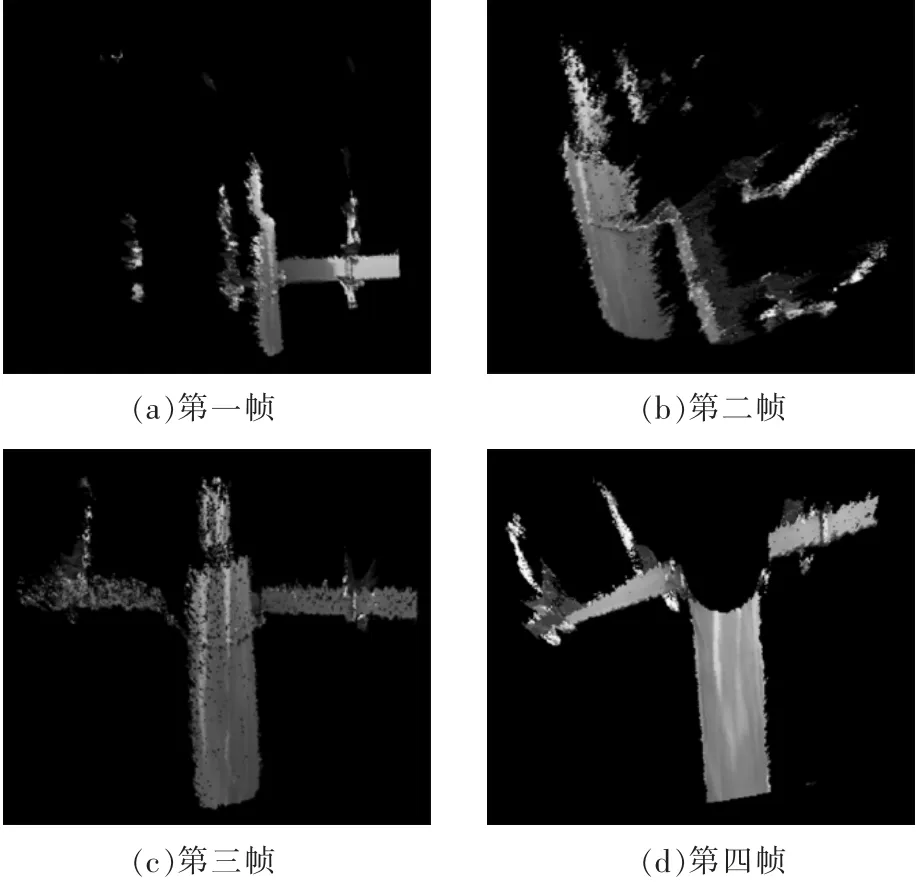

由于目标自身会有遮挡的原因,单个角度拍摄无法获取全方位三维数据信息。 为此协作机器人从不同角度进行拍摄变压器熔断器,获取四帧点云数据并记录当前机器人末端的位置,如图3 所示。

图3 不同角度四帧彩色点云数据Fig.3 Four-frame color point cloud data from different perspectives

相机固定于机器人末端,即相机与机器人末端相对位置不变,移动相机可获取机器人末端位置。

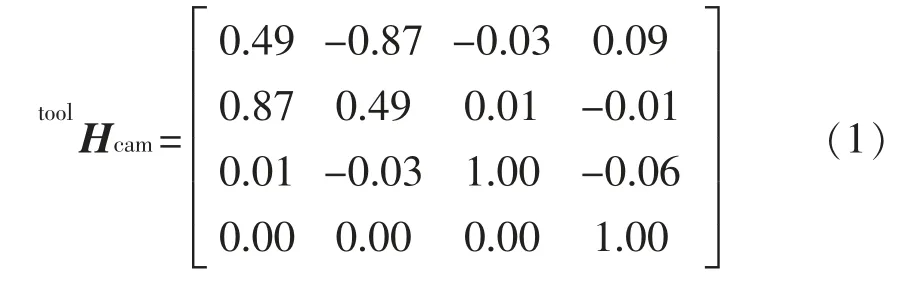

通过手眼标定算法[7],可得到国家电网试验测试环境下相机坐标系和工具坐标系之间的变换矩阵toolHcam。 根据相机位置对每次所拍摄的点云坐标转换,将所拍摄点云转换至世界坐标系。

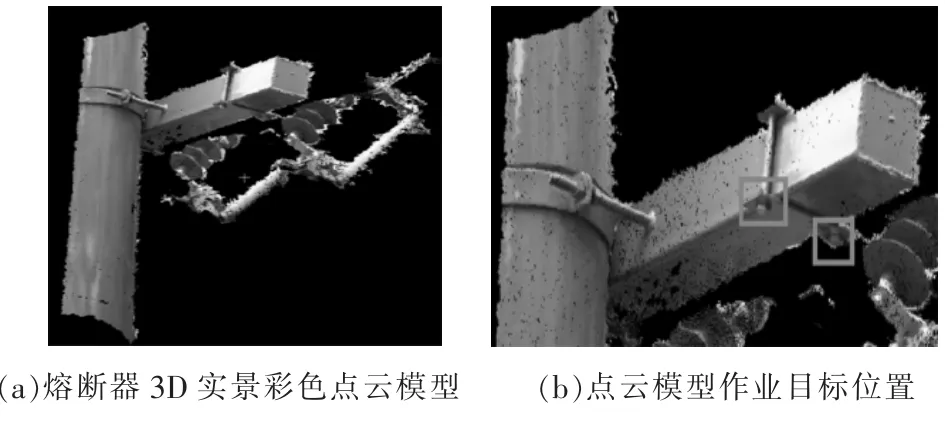

记录4 次拍照时相机位置, 通过坐标转换和相机坐标系与工具坐标系之间的变换矩阵可得到相机拍照获得的点云数据相对于机器人原点的单应性矩阵。 统一至世界坐标系下通过点云融合算法将四帧点云进行融合,以及模型合成、去噪、优化等处理,将熔断器等比缩放于虚拟空间,最终生成全方位无遮挡的变压器熔断器点云图。 点云融合后,可获取清晰完整的变压器熔断器3D 实景彩色点云模型,见图4(a)。 通过指定或匹配方式,即可容易获得作业目标点位置(熔断器螺栓装配位置),见图4(b)方框内。

图4 彩色点云模型作业目标位置Fig.4 Target location of color point cloud model

3 自主更换熔断器避障作业

通过3D 实景还原技术可获取目标实体空间模型和特征(实际大小、颜色、空洞、边缘、棱角等)。 在得到作业目标位置后,系统通过轨迹规划算法可自动生成机器人运动轨迹。 由三维实体空间模型可获取目标位置点、机器人等周围物体实际空间位置关系,最终实现自动蔽障。

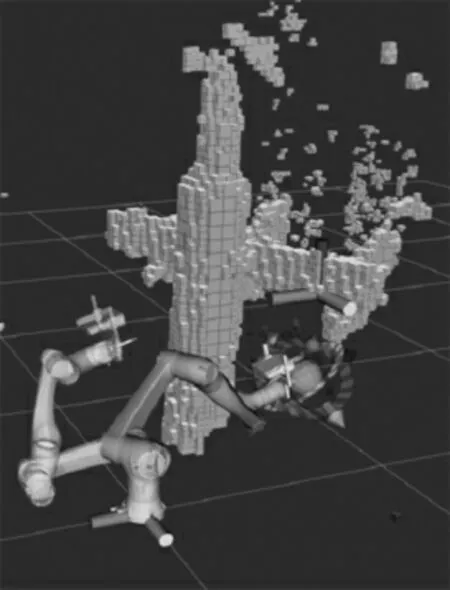

点云数据通过八叉树方法[8]处理后得到用于描述三维空间的树状数据结构, 快速获得物体在3D场景中的位置, 或判断与其它物体是否有碰撞等。每个点云节点经八叉树处理后,表示为正方体的体积元素。 每个节点有8 个子节点,将8 个子节点所表示的体积元素加在一起就等于父节点的体积。

3D 实景经过八叉树处理后,障碍物以绿色方块形式表现在机器人三维实体空间。 图5 中,当检测到协作机器人与周围环境碰撞时,机器人的碰撞部分呈现红色,并重新进行机器人自动轨迹规划。

图5 自动避障轨迹规划Fig.5 Trajectory planning of obstacle avoidance

最终得到无障碍的运动路径后,系统生成机器人作业程序,并自动导入机器人执行文件。 然后协作机器人末端运动至变压器熔断器螺栓位置,通过可旋转高压绝缘杆拧开螺栓,机器人执行自主更换变压器熔断器作业,见图6。

图6 机器人自主更换变压器熔断器作业Fig.6 Operation of replacement transformer fuse system

4 结语

根据电力检修更换变压器熔断器 “机器换人”的工作需要, 设计开发了融合3D 视觉的机器人自主更换变压器熔断器系统。 将具有高安全性的协作机器人作为执行作业主体,结合彩色深度相机用以采集实际场景环境特征。 采用3D 实景还原技术,自动规划无障碍作业轨迹实现机器人对电力变压器熔断器的检修和更换。

通过国家电网内部试验场地测试,本文提出的融合3D 视觉的机器人系统具有安全性高、 自动化工作等特点。 可实现自主识别障碍物,以及适应不同规格的变压器熔断器更换。