多风井耦合矿井通风系统优化研究

张景钢,谢 宏,康孟元,孙 鑫

(1.华北科技学院,北京 东燕郊 065201;2. 河北冀中能源东庞煤矿,邢台 05400)

0 引言

随着煤开采规模、开采深度的增加,遇到的地质条件越来越复杂,不但给开采带来难度,而且一些矿井面临许多通风问题。随着矿区面积的增加一些矿井的通风线路变长,矿井所需的通风阻力和风量明显增大。这些条件的变化导致矿井通风系统的复杂性增加,导致原有的通风系统已不能满足安全生产的需要,因此对通风系统进行优化升级显得尤为重要。

矿井通风系统反映矿井设计质量的好坏,关系着井建速度、基建投资和投产时间,对矿井投产后的经济效益有很大的影响[1]。矿井通风系统是矿井生产系统的重要组成部分,它服务于生产系统,同时又制约着生产系统。矿井通风系统的优劣好坏,直接影响着矿井的安全生产、灾害防治和经济效益[2]。在实际生产中,往往由于矿井通风系统的不合理,影响了矿井的正常生产和矿井的抗灾能力,导致矿井经济效益的严重滑坡。为确保矿井安全生产、稳产和高产,提高矿井的抗灾能力,最终提高矿井的经济效益,通风系统必须保持最佳运行状态。因此,建立完善、合理的矿井通风系统是矿井安全生产和提高效益的基本保证[3]。实行矿井通风系统优化改造正是为这一目的而进行的,它是通风管理工作和矿井设计过程中的一项主要任务和内容。

1 矿井概况

东庞煤矿位于河北省内丘县西南,北距内丘县城10公里,南距邢台市20公里。目前矿井主采2#号煤,该煤层厚度0~9.47 m,平均厚度4.18 m。截至2018年底,2#号煤剩余工业储量9619.4万吨,可采储量6141.7万吨,村庄压煤量2231.5万吨,大巷煤柱1452.8万吨。东庞井开采2#号煤层,按规划,可布置工作面的煤量为4606万吨。

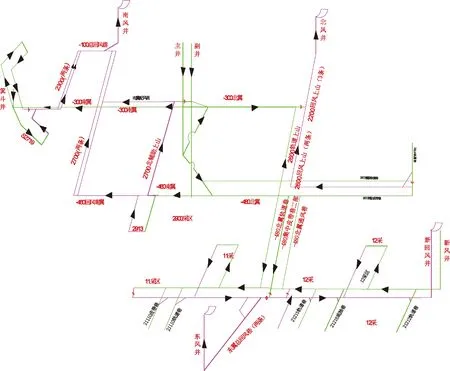

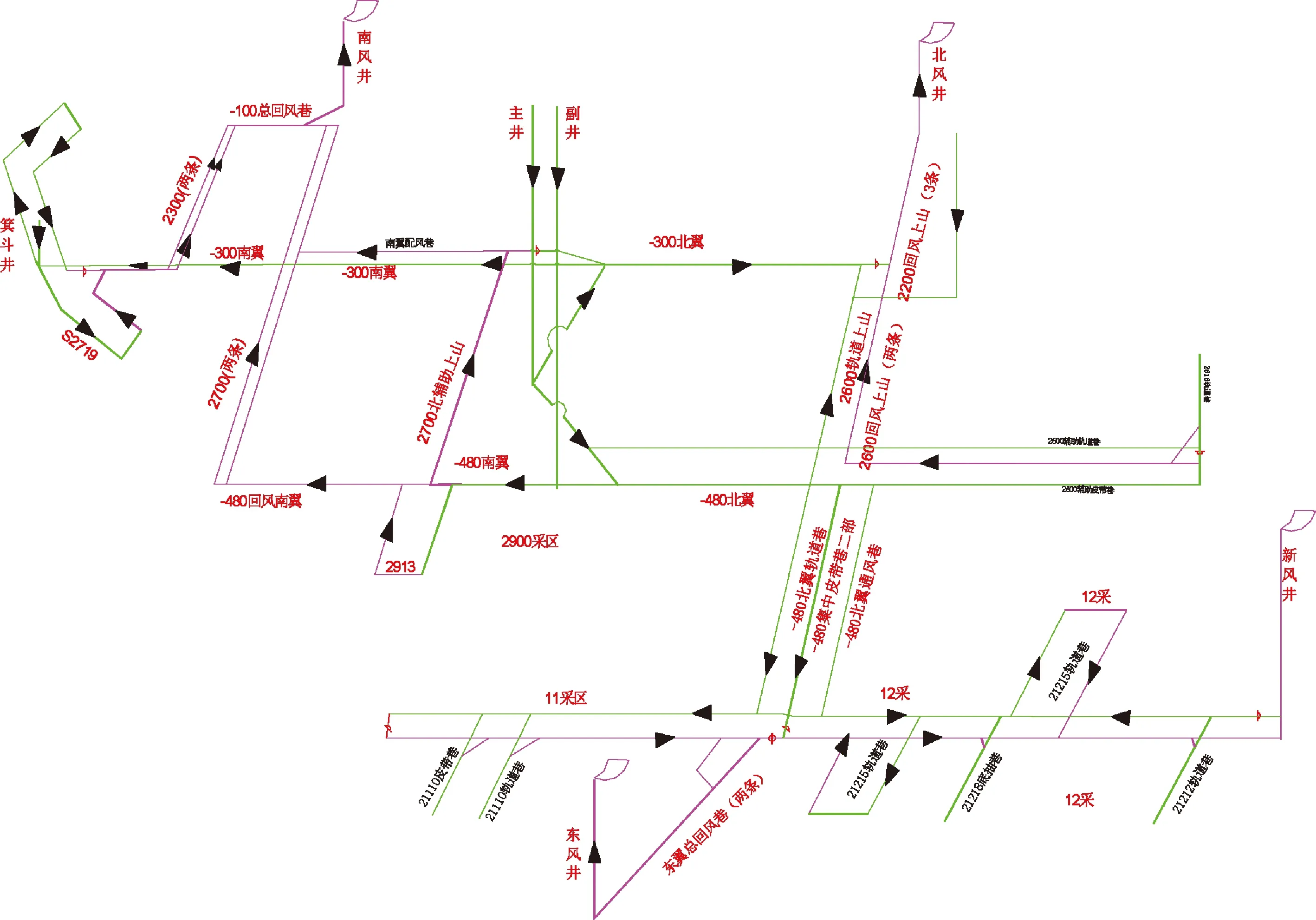

1.1 矿井通风现状

东庞煤矿通风为混合、抽出式通风,进风井为主井、副井、二煤扩延区箕斗井、新风井,二煤扩延区箕斗井为辅助进风井,回风井为南风井、北风井和东风井。南风井服务9#采区、9北辅助采区等南翼地区和二煤扩延区,北风井服务6#采区、10#采区、-480二期区域等北翼地区,东风井服务11#采区、12#采区等三水平东翼区域风量[4]。其中:矿井总进风25799 m3/min,矿井总回风量27239 m3/min,主要通风机总排风量28300 m3/min,总进风量比矿井需风量大,目前基本满足矿井生产的通风量的需求。

1.2 通风问题及需风量分析

根据矿井十年规划,结合拟定的配风原则,计算出至2023年各风井计划需风量达到最大。

-480水平深部的11#、12#采区风量紧张是急需解决的问题,尤其12#采区,关系到2020年及以后的采掘部署是否能够落实。后续需风量至少 18000 m3/min,风量缺口约6000~8000 m3/min。

表1 2023年计划用风表

目前,12#采区供风6500 m3/min,11#采区供风3700 m3/min,总计10200 m3/min;区域通风由东风井担负、长期负重爬坡,目前已经达到极限。但实际总需风量为18000 m3/min,其中:12#采区12000 m3/min(一个6.5 m高架回采工作面、一个5 m 备用工作面、一个撤架工作面、两个底板岩巷、四个煤巷掘进、其他硐室),11#采区6000 m3/min(一个5 m回采工作面、两个煤巷掘进、其他硐室)。而目前风量缺口约7800 m3/min,其中12#采区5500 m3/min,11#采区2300 m3/min。

1.3 矿井通风阻力

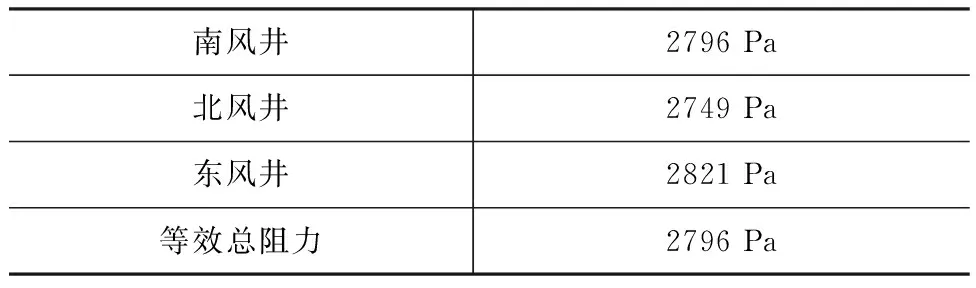

根据2019年5月的《煤矿在用主通风机系统安全检验报告》、《矿井通风阻力测定报告》,结合矿井通风系统现状,矿井通风阻力为表2所示。

表2 主要路线通风阻力测算结果表

1.4 主要通风机参数

下面分别是北风井、东风井、南风井的主要通风机性能特性曲线图。

图1 北风井主要通风机性能特性曲线图

图2 东风井主要通风机性能特性曲线图

图3 南风井主要通风机性能特性曲线图

2 通风系统优化方案

2.1 初选方案一

新风井工业广场内增设1个回风井,形成12#采区独立回风。

(1) 方案描述

在12#采区边界的新风井工业广场内新建风井(暂命名为“新回风井”),以保证前后衔接、平稳过渡。新井直径7.2 m,井深720 m,面积40.7 m2。为保证巷道风速满足要求,12#采区施工一条回风巷。永久隔离11#采区回风巷与12#采区回风巷,使两个采区均形成独立通风格局。新回风井安设豪顿华或GAF型主要通风机,投运后,调整新回风井和东风井主要通风机叶片角度,满足11#、12#采区需风。[5]

12#采区边界新风井区域增设1个回风井,负担12#采区,形成12#采区独立回风,现新风井担负12#采区供风。11#采区最多时1个回采工作面、两个煤巷掘进工作面,预计用风在5000 m3/min以上,11#采区供风由东风井负担。北风井负担2600辅助采区,南风井负担2900采区及二煤扩延区,形成四进四回系统。

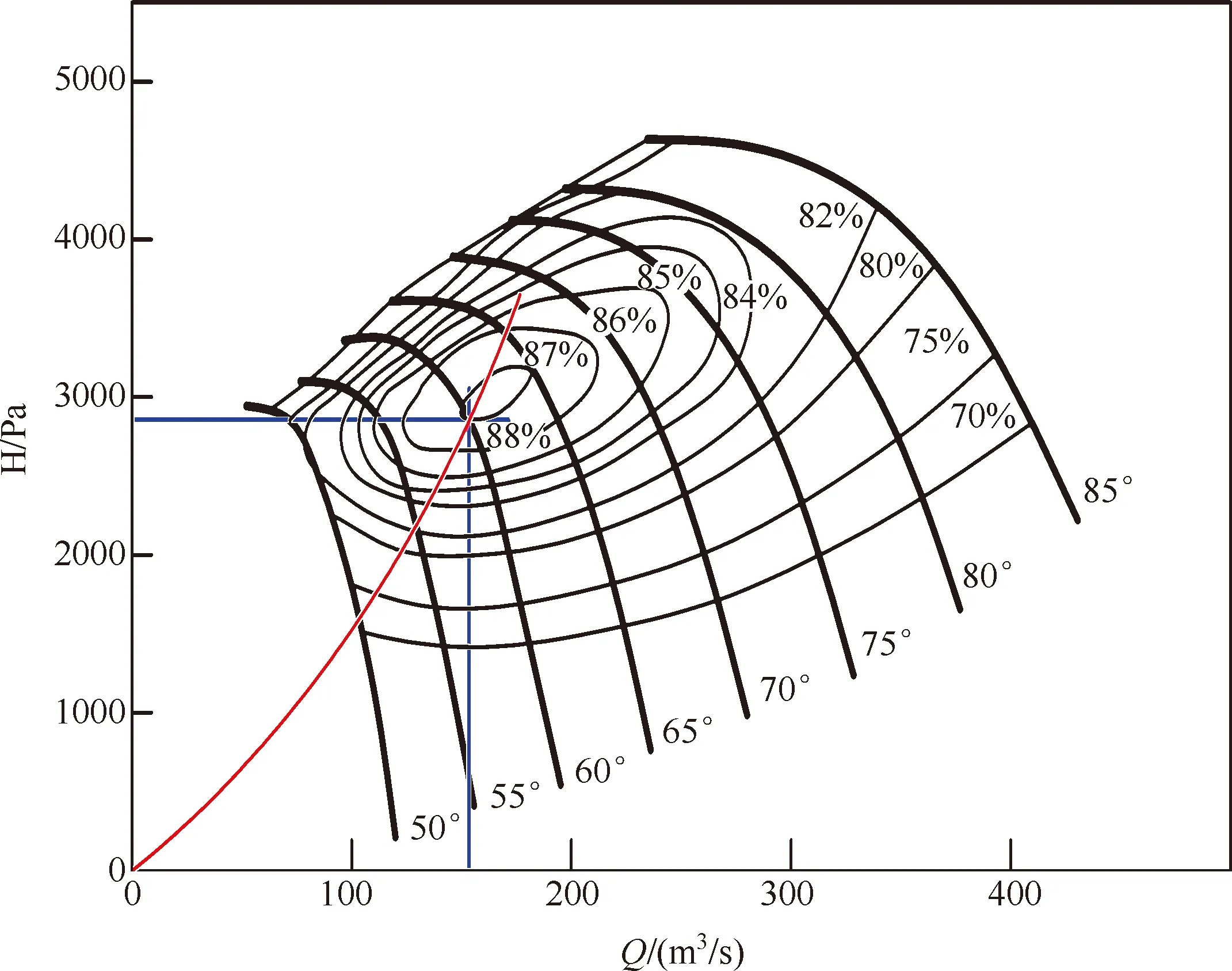

图4 初选方案一通风系统简图

(2) 改造工程

① 12#采区边界,新风井工业广场内,增加一条新回风井,井深720 m,直径7.2 m,面积40.7 m2;选用东风井风机ANN-25001250B,角度66°或南风井风机GAF,-1°。

② 12#采区掘进一条回风巷与新回风井沟通,根据工程进度(采掘部署)选择巷道长度,约1500 m,断面积不小于20 m2;延长12#采区原回风巷与新回风井沟通。

③ 隔离11#采区与12#采区回风,两个采区均形成独立通风局面;在东翼总回风北巷与12#采区回风巷交叉点建造永久密闭予以隔离。

④ 系统改造后,东风井风机只担负11#采区用风,需风量减小,所以需要将东风井风机调整角度,由66°调整到55°。

⑤ 系统改造后,12#采区由新风井进风、新回风井回风,12#采区可用风量显著增加,预计供风量为11700 m3;11#采区由主副井进风、东风井回风,供风量为5400 m3。

新回风井投运后,整个-480水平深部的通风系统变得更加简单,11#采区、12#采区均形成一个进风井、一个回风井的独立通风系统,抗灾能力大大增强;较改造前通风系统有显著提高,风量增长约6000 m3,能够满足未来采掘配风需求,并有提升空间,保障矿井全生命周期运转。

(3) 风网解算

初选方案一的风网解算结果见表3。

表3 风机工况点

(4) 模拟结果分析

① 南风井风机、北风井风机主要通风机工况点都处在高效运转区,能力满足供风需要;

② 新建12#采区边界回风井,东风井、新回风井主要通风机均在高效运转区,能够满足后期用风需要;

③ 各用风点风量均能满足要求。12#采区供风195 m3/s,11#采区供风90 m3/s;新井进风186.4 m3/s,满足要求;

④ 矿井北翼浅部、深部分别由北风井、东风井、新回风井分区供风,分区通风合理;

⑤ 11#、12#采区分区供风,提高了用风保障可靠性程度;

⑥ 11#采区分区供风,12#采区通风路线缩短,提高了用风保障可靠性程度。

结论:增加12#采区边界新回风井,可以解决矿井目前存在的通风问题,能够保障矿井全生命周期运转,该方案可以采用。

2.2 初选方案二

2600上山(地面矸石山广场)新建进风井,新风井改为回风井

(1) 方案描述

该方案是在2600上山处地面矸石山广场内新建进风井,将12#采区边界处的新风井改为回风井。在2600上山处地面矸石山广场内新建风井(暂命名为2600新进风井),为保证前后衔接、平稳过渡。新井直径7.2 m,井深400 m,面积40.7 m2。调整2600采区通风系统,将2600轨道上山由回风巷改为进风巷,整修2600皮带上山,降低-480水平深部进风侧通风阻力[6-7]。在2600新进风井底施工石门与2600轨道上山、皮带上山沟通。为保证巷道风速满足要求,12#采区施工一条回风巷。永久隔离11#采区回风巷与12采区回风巷,使两个采区均形成独立通风格局。将12#采区边界的新风井改造为回风井,安设豪顿华或GAF型主要通风机,投运后,调整新回风井和东风井主要通风机叶片角度,满足11#、12#采区需风。[6]

改造完毕后,2900采区、二煤扩延区由主副井、二煤箕斗井进风,南风井回风;2600辅助采区由主副井、2600新进风井进风,北风井回风;11#采区由主副井、2600新进风井进风,东风井回风;12#采区由主副井、2600新进风井进风,新回风井回风。矿井形成四进四回通风系统。

图5 初选方案二前期通风系统简图

(2)改造工程

① 为降低2600辅助采区、11#采区、12#采区进风阻力,首先扩巷整修2600回风上山保证通风断面,长度约600 m;之后进行局部通风系统调整,将2600轨道上山、2600皮带上山调整为主要进风巷,其中2600皮带上山需处理冒顶约1000 m。

② 在2600上山,地面矸石山广场内增加一条新进风井,井深400 m,直径7.2 m,面积40.7 m2。

③ 在新进风井底施工石门与2600轨道上山、皮带上山沟通。

④ 将12#采区边界新风井改造为回风井,选用东风井风机ANN-2500 1250B或南风井风机GAF,角度66°或-1°。

⑤ 12#采区掘进一条回风巷与新回风井沟通,根据工程进度(采掘部署)选择巷道长度,约1500 m,断面积不小于20 m2;延长12#采区原回风巷与新回风井沟通。

隔离11#采区与12#采区回风,两个采区均形成独立通风局面;在东翼总回风北巷与12#采区回风巷交叉点建造永久密闭予以隔离。

系统改造后,东风井风机只担负11#采区用风,需风量减小,所以需要将东风井风机调整角度,由66°调整到55°。

⑥ 系统改造后,12#采区可用风量显著增加,预计供风量为12060 m3/min;11#采区预计供风量为5430 m3/min。

2600新回风井投运及新风井改造后,降低了主要用风地点进风阻力,并通过一系列通风系统调整,使11#采区、12#采区均形成独立通风系统,抗灾能力大大增强;较改造前通风系统有显著提高,风量增长约6000 m3/min,能够满足未来采掘配风需求,并有提升空间,保障矿井全生命周期运转。[7]

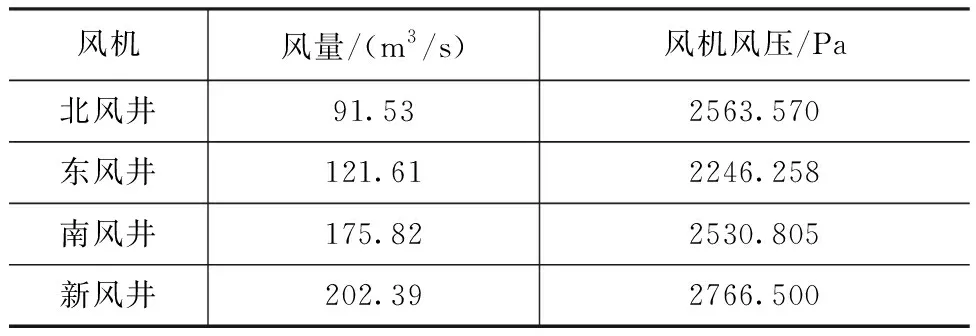

(3) 风网解算

初选方案二的风网解算结果见表4。

表4 风机工况点

(4) 模拟结果分析

① 南风井风机、北风井风机主要通风机工况点都处在高效运转区,能力满足供风需要;

② 各用风点风量均能满足要求。12#采区供风202.39 m3/s,11#采区供风91.53 m3/s;新风井进风340.8 m3/s,满足要求;

③ 矿井北翼浅部、深部分别由北风井、东风井、新风井分区供风,分区通风较为合理;

④ 11#、12#采区分区供风,提高了用风保障可靠性程度;

⑤ 2600进风巷道及-480水平深部进风巷道风量较高,存在风速超限问题。

结论:2600上山新建进风井,新风井改回风,能够解决矿井目前存在的通风问题。

3 经济技术比较

3.1 方案概述

我们将初选方案一、初选方案二两个个方案纳入经济技术比较。以上两个方案经模拟解算验证,从主要通风机工况的合理性、矿井总风量、十二采区供风量等重要指标来考察,都是可行的;对照《煤矿安全规程》和《煤矿井工开采通风技术条件》(AQ1028-2006)等法规,也是合法的。[7]但在总的工程量、技术可行性、经济合理性方面存在差异。[8-9]

3.2 方案工程对比

工程对比见表5。

表5 方案工程对比

续表

从表7可知,尽管方案二优化效果不错,但是实际工程量相比方案一大许多。通过工程比较,建议选择方案一,作为优选方案。

3.3 技术可行性

技术方案比较见表6。

表6 技术方案比较

从对比表中可知,方案一、方案二风量、风压均能达到要求,均达到预定的优化目标。但是做系统改造期间,方案一明显对生产影响较小,且东庞矿瓦斯问题比较突出,方案二在系统调整期间,瓦斯管理难度陡然增大,所以从安全可靠角度,方案一较为合理。

3.4 经济合理性

方案经济性比较见表7。

表7 方案经济性比较

从整体工程费用概算来看,方案一需要8960万元,方案二需要11200万元。从经济角度来说,方案一更好。

4 结论

(1) 本文首先对多风井耦合矿井——东庞煤矿的通风现状进行研究,分析得出东庞煤矿在通风系统上存在的问题,从而提出两个改造方案。对两个方案进行总体描述,然后对两个方案进行了工程对比,并对其进行了经济性、技术可行性、安全可靠性比较。方案一动用工程更少,技术可行性更强,经济上更为合理。此方案可以服务到矿井结束,期间不用做大的通风系统调整,具备保障东庞煤矿生产原煤390万吨/年的通风能力,可以服务到矿井结束,都不需要再做大的调整。故建议采用方案一。

(2) 多风井耦合矿井通风问题是当下亟需面对的问题,随着很多矿井进入深部以及衰老期,多风井耦合,相互影响,极大的影响对矿井通风安全稳定性及抗灾能力。

(3) 多风井耦合矿井通风系统优化研究对该类矿山进行通风系统优化改造具有一定的指导意义。实例中最优方案优化效果是通风网络解算的结果,与工程实际状态存在一定的误差。由于通风系统优化改造工程施工滞后,其优化效果有待进一步探究。