高含沙水流用水轮机叶片表面热喷涂WC/Co涂层的性能

奚 南厉 晗俞立涛石淑琴

(1. 浙江机电职业技术学院,杭州 310053; 2. 水利部杭州机械设计研究所,杭州 310012; 3. 浙江省水利水电装备表面工程技术研究重点实验室,杭州 310012; 4. 浙江立思能源科技股份有限公司,杭州 310051; 5. 眼力健(杭州)制药有限公司,杭州 310018)

高含沙水流是黄土高原地区普遍存在的自然现象[1]。高含沙水流中携带了大量泥沙颗粒,其中细颗粒泥沙较多,并且含沙量很大[2],这对该地区的水力发电设备(如黄河小浪底电站、三门峡电站等)特-别是水轮机叶片的耐冲蚀和汽蚀性能提出了很高的要求。水轮机在工作时,泥沙磨损、冲蚀和汽蚀都会对叶片产生严重的后果,轻时需停机检修处理,重时需更换零部件甚至更换转轮。另外,水轮机表面的磨损还会加剧汽蚀破坏,增大水轮机的振动。当水轮机的导水机构磨损严重时,漏水量将增大,从而影响其正常运行[3]。

由于热喷涂碳化钨/钴金属陶瓷涂层(以下称WC/Co涂层)具有良好的硬度和韧性,因此作为耐磨涂层广泛应用于航空航天、冶金、机械等领域[4]。热喷涂技术是一种比较成熟的表面强化技术,可提高水轮机叶片表面的耐冲蚀和汽蚀性能。如高速火焰喷涂技术即高速氧-燃气喷涂(HVOF)对水轮机过流部件起到了非常好的防护效果,创造了良好的经济效益和社会效益[5]。从冲蚀、汽蚀产生的原因来看,水轮机表面涂层需同时具有高强度、高韧性及较高的显微硬度。另外,涂层还要有一定的耐腐蚀性能。而单一材料难以满足以上要求[6]。WC/Co是一种新型的金属陶瓷复合材料。其中,WC为硬质相;Co为金属黏接相,有一定的韧性,抗疲劳性能较好,能够有效提高基体金属表面的强度和韧性。因此,本工作采用新型高速火焰喷涂技术在水轮机叶片用06Cr13不锈钢表面喷涂WC/Co涂层,并针对高含沙水流环境通过冲蚀、汽蚀试验测试其相关性能。

1 试验

1.1 涂层制备

表1 HVOF喷涂参数Tab. 1 Spray parameters of HVOF

喷涂前,对基体试样进行除锈、除油以及表面粗化处理,然后在夹具上进行喷涂,热喷涂WC/Co涂层的设计厚度为0.3 mm。

1.2 试验方法

1.2.1 形貌和物相分析

对喷涂后试样进行打磨抛光,然后采用Zeiss ULTRATM55型场发射扫描电子显微镜(SEM)观察WC/Co涂层的形貌。利用KMM-500E型金相显微镜及其自带软件测WC/Co涂层的孔隙率。在PANalytical X′Pert PRO型X射线衍射仪(XRD)上对WC/Co涂层进行物相分析,采用铜靶Kα射线(λ=0.15 nm),工作电压为40 kV,电流为30 mA。

1.2.2 力学性能分析

采用HXD-1000TMC/LCD型显微硬度测试仪在喷涂后试样截面上测显微硬度,载荷为1.96 N,加载时间为10 s,共测试了3个试样。采用电子万能试验机测WC/Co涂层的结合力,试样尺寸为φ22 mm,测试时采用专用调制的E7胶粘接。

1.2.3 冲蚀试验

采用国产浆料冲蚀试验机在高泥沙冲蚀环境中对喷涂后试样进行测试。参照黄河小浪底电站真实环境确定浆料冲蚀试验机中的泥沙含量,通过浆料流动使试样表面与浆料进行相互作用,从而模拟水轮机叶片表面在高含沙水流中所发生的冲蚀行为,测试其涂层的耐冲蚀性能。冲蚀试样尺寸为18.7 mm×18.7mm(共3组平行样),磨料为粒径0.425~0.850 mm的石英砂与去离子水混合成的浆料(10 kg),试验机转速为1 200 r/min,冲蚀时间为6 h,用带有WC/Co涂层的试样和不带涂层的基体不锈钢进行对比试验。经洗净、烘干后,采用精度为0.01 mg的电子天平对试样进行称量,并将磨蚀后的试样置于扫描电子显微镜下观察。

1.2.4 汽蚀试验

2.1 粒度分析 经激光粒度分布仪进行粒度分析,由图1可看出,香菇普通粉的中位粒径D50为348.438 μm;由图2可看出,香菇超微粉的中位粒径D50为22.247 μm。经过超微粉碎后的香菇普通粉平均粒径降低15.8倍,且粒径范围较为集中。

在工作过程中,由于水轮机叶片背面压力最低点小于水温的汽化压力,水就会汽化产生大量的水蒸气形成气泡,当这些气泡进入流通部件表面的高压区时会急剧破灭,形成局部的冲击波,从而造成汽蚀破坏[7]。因此,针对高含沙水流地区的水轮机叶片汽蚀问题,参照美国ASTM G32-06标准,采用国产超声波汽蚀试验机对喷涂后试样进行汽蚀试验。工作频率为(20±0.5)kHz,工作振幅为(50±2.5)μm,每过1 h取下试样称量,10 h后将试样置于扫描电子显微镜下观察汽蚀后的形貌。

2 结果与讨论

2.1 涂层形貌与物相

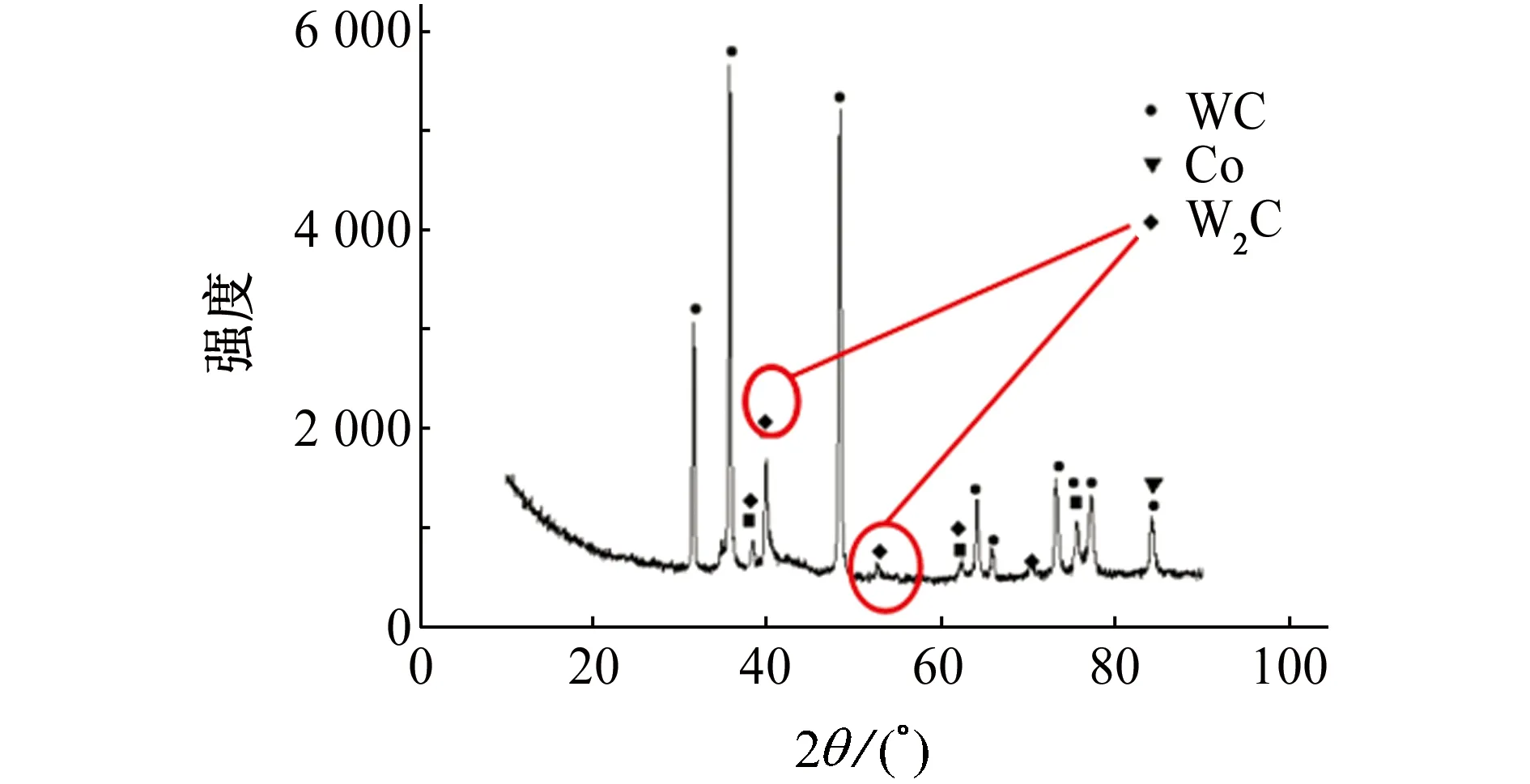

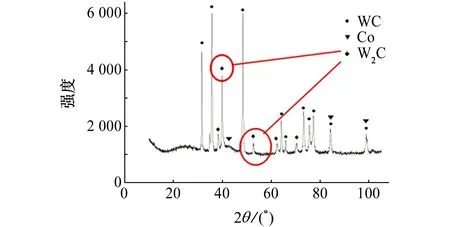

由图1中可以看出,WC/Co涂层中主要相为WC相,因此能够很好地提高涂层的硬度及耐磨性,而Co作为黏结相能够使涂层保持良好的韧性;与WC/Co粉末的XRD谱对比发现,WC/Co涂层中W2C相增多,这说明WC/Co粉末在热喷涂过程中由于受热而发生部分脱碳。W2C相是一种脆性相,其硬度比WC相的低,因此W2C相的增多会影响涂层的硬度。由于HVOF喷涂时,粒子速度非常高且加热温度相对较低,受热的高温颗粒在空气中飞行的时间很短,因此WC发生的脱碳现象较少,W2C相的含量也相对较低,WC/Co涂层仍然具有较高的硬度和较好的耐磨性。此外,在WC/Co涂层的XRD谱中并没有发现其他新相,说明喷涂粒子在受热过程中除了脱碳形成CO2气体之外,没有发生其他元素的氧化现象,HVOF喷涂在减少喷涂粒子的氧化方面具有较好的效果。

(a) WC/Co粉末

(b) WC/Co涂层图1 WC/Co粉末和涂层的XRD谱Fig. 1 XRD patterns of WC/Co powders (a) and coating (b)

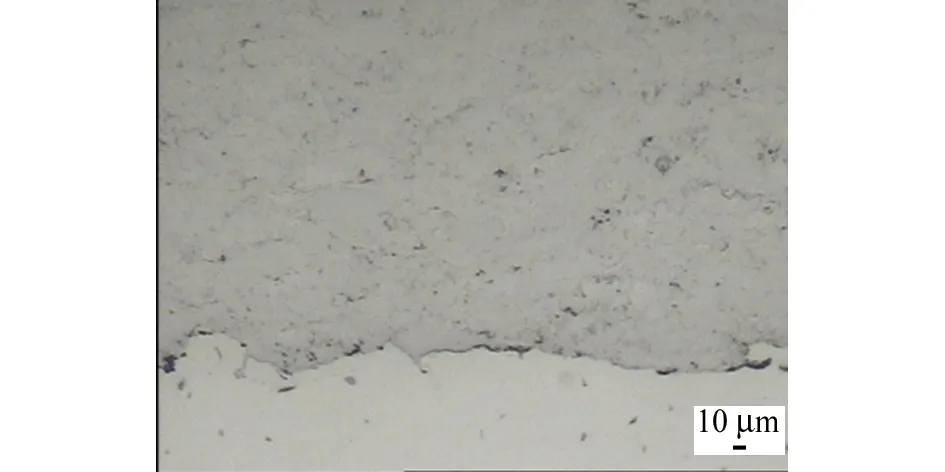

从图2中可以看到,WC/Co涂层中有许多小孔,这是由热喷涂的喷涂机理所导致的,是一种热喷涂涂层常见的缺陷。通过金相显微镜自带软件,对图2(b)中的孔洞进行统计可知,WC/Co涂层的孔隙率为0.68%。HVOF喷涂由于其焰流速度非常高,能够使喷涂粒子具有很高的加速度,从而获得孔隙率较低的高质量涂层。

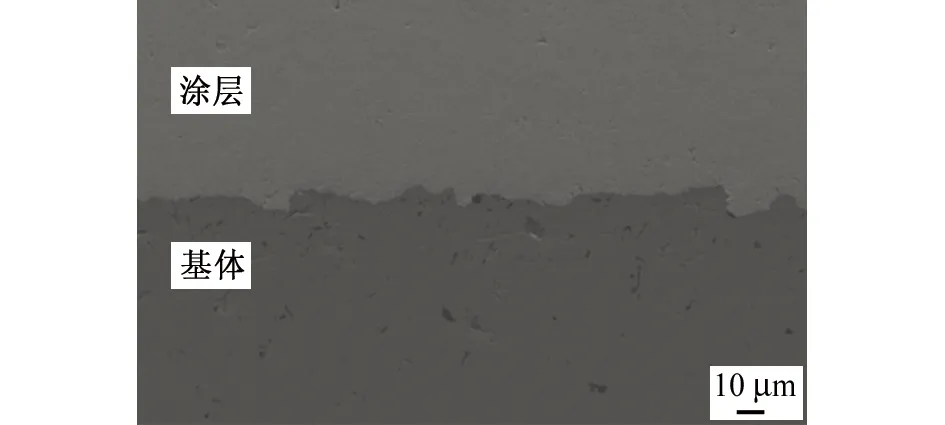

从图3(a)中可以看出,WC/Co涂层与基体结合处较为紧密,缝隙、夹杂等缺陷都非常少,因此涂层与基体具有较好的结合强度。根据图3(b)中可知,WC/Co涂层表面大量的颜色较浅的颗粒状或块状物均为WC相,其具有非常高的硬度,有利于提高涂层的耐磨性。

(a) 截面

(b) 表面及孔隙率图2 WC/Co涂层的微观形貌及孔隙率Fig. 2 Micro morphology and porosity of WC/Co coating: (a) cross-section; (b) surface and porosity

(a) 截面

2.2 涂层的力学性能

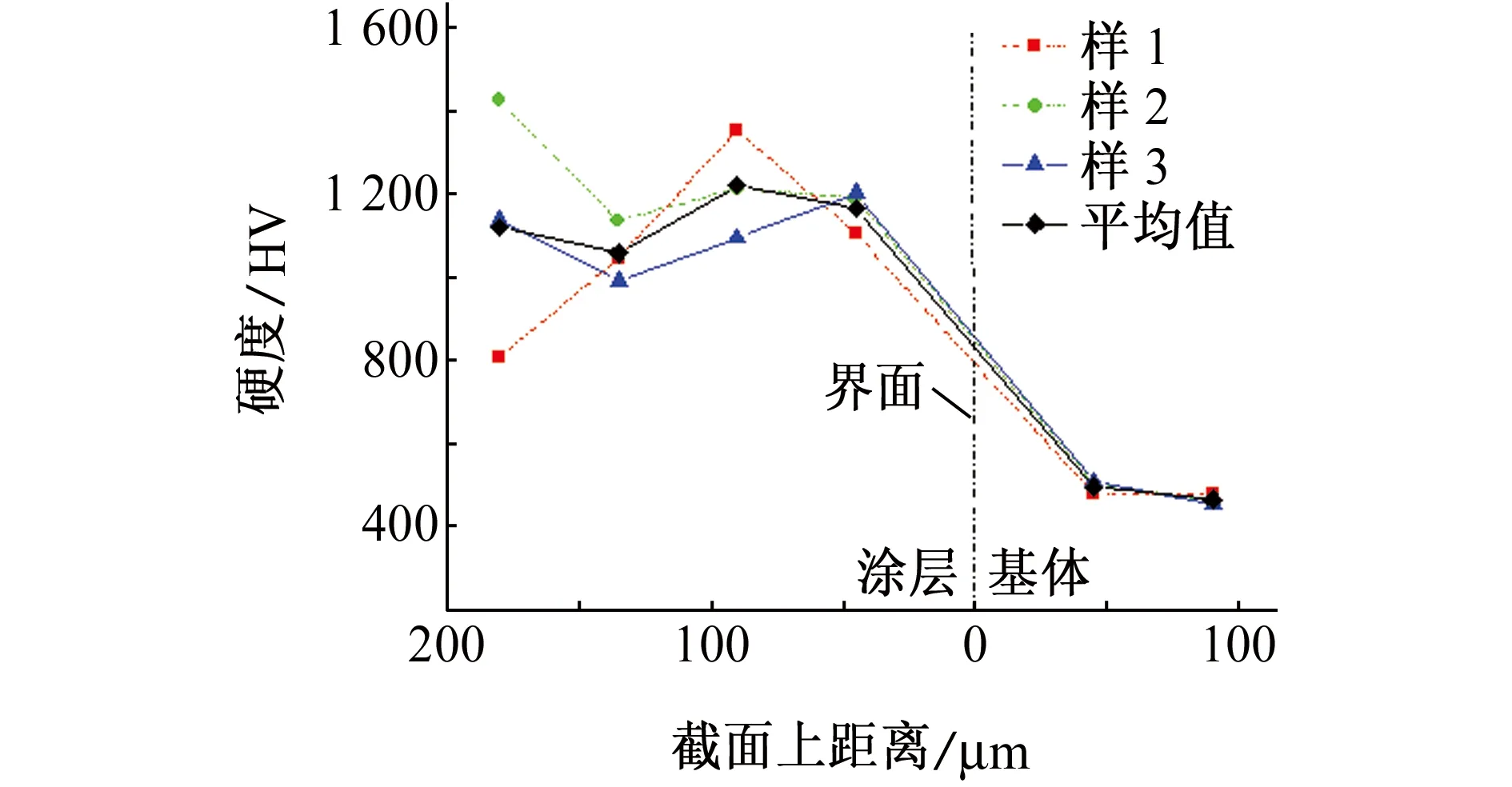

在喷涂后试样的截面上沿着涂层到基体的直线分别取6个硬度测试点。其中,前4个点位于涂层上,后2个点位于基体上,如图4(a)所示,测试结果如图4(b)所示。结果表明,WC/Co涂层的平均硬度为1 211 HV,远高于基体材料的硬度。因此,高硬度的WC/Co涂层能够在高含沙水流环境中有效抵抗砂石颗粒的切削磨损。

(a) 测试位置

(b) 测试结果图4 硬度测试位置与测试结果Fig. 4 Location (a) and result (b) of hardness testing

此外,通过拉伸试验测得WC/Co涂层与基体的结合强度为70 MPa(一般要求水轮机叶片涂层与基体的结合强度不低于40 MPa[8]),较高的结合强度也能够满足涂层在高含沙水流中的耐剪切力和冲击力的要求。

2.3 涂层的耐冲蚀性能

将带有WC/Co涂层试样与不带涂层的基体试样同时放置于含高含沙水流的浆料冲蚀试验机中进行6 h冲蚀,统计其冲蚀前后的质量,计算磨损量(冲蚀前后质量差),结果如表2所示。由表2中可以看出,在高含沙水流的冲蚀下,带有WC/Co涂层试样的磨损量明显小于基体试样的(前者约是后者的0.18倍)。因此,WC/Co涂层能够有效提高基体在含沙水流中的耐冲蚀性能。

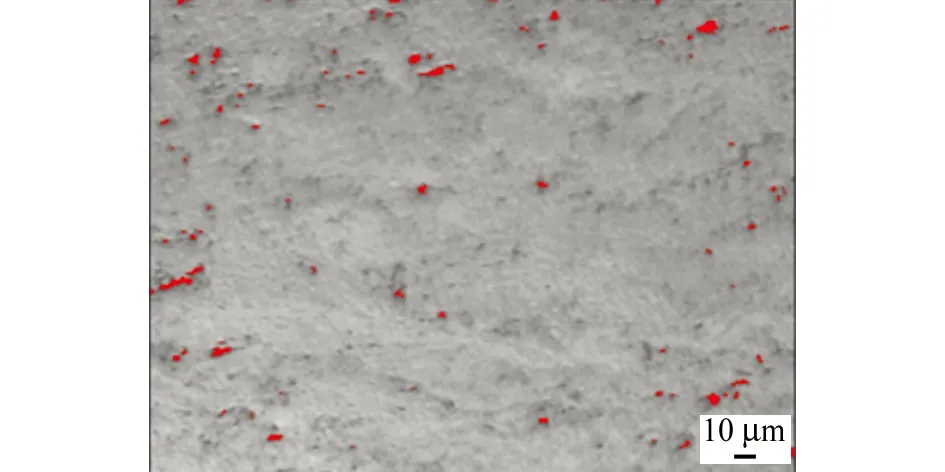

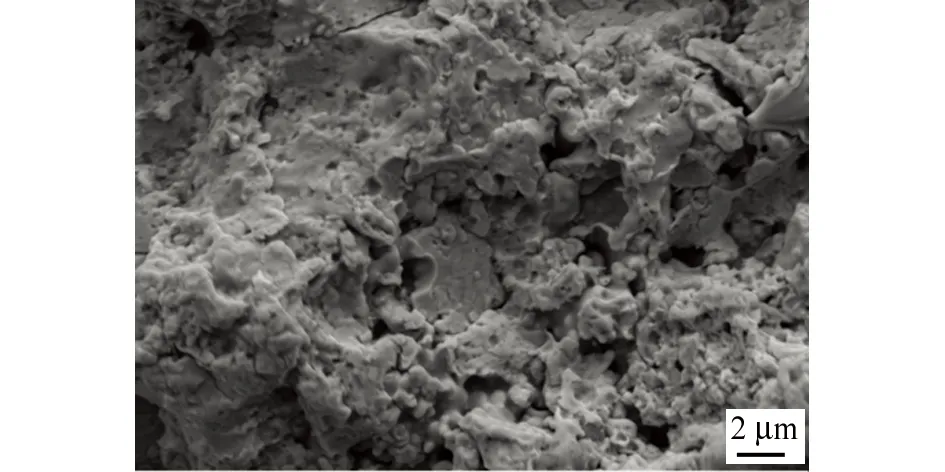

由于高含沙水流中的冲蚀以磨料磨损为主。硬质的细小沙粒与涂层表面相接触并发生高速撞击和摩擦,导致相对薄弱区域产生微裂纹,部分颗粒会嵌入涂层表面形成凹坑,如图5(a)所示。局部放大后,可以观察到更为明显的凹坑、裂纹和局部变形,如图5(b)所示。由于喷涂粉末不均匀,造成喷涂过程中部分区域的WC相颗粒较为粗大,且黏接相Co相的硬度相对于WC相的较低,因此在高含沙水流的冲击下Co相发生较大的破坏,导致涂层局部变形甚至开裂;在高含沙水流的冲蚀下,黏结相破坏,使硬质WC相发生剥落,形成凹坑,导致涂层的耐冲蚀性能下降。

表2 冲蚀后两种试样的磨损量Tab. 2 Abrasion loss of two kinds of samples after erosion corrosion

(a) 低倍

(b) 高倍图5 经6 h冲蚀后WC/Co涂层表面的SEM形貌Fig. 5 SEM morphology of WC/Co coating surface after 6 h erosion corrosion at low (a) and high (b) magnifications

2.4 涂层的耐汽蚀性能

在汽蚀试验过程中,WC/Co涂层的质量损失非常少,汽蚀10 h后质量损失仅为0.003 g,说明WC/Co涂层在耐汽蚀方面表现出了优异的性能。汽蚀是由于水中气泡破灭产生超声波引起的。在汽蚀的起始阶段,汽蚀破坏优先在涂层表面缺陷如孔隙、微裂纹等处发生。而HVOF制备的WC/Co涂层表面较为致密,孔隙率低、表面缺陷少,因此具有较好的耐汽蚀性能。

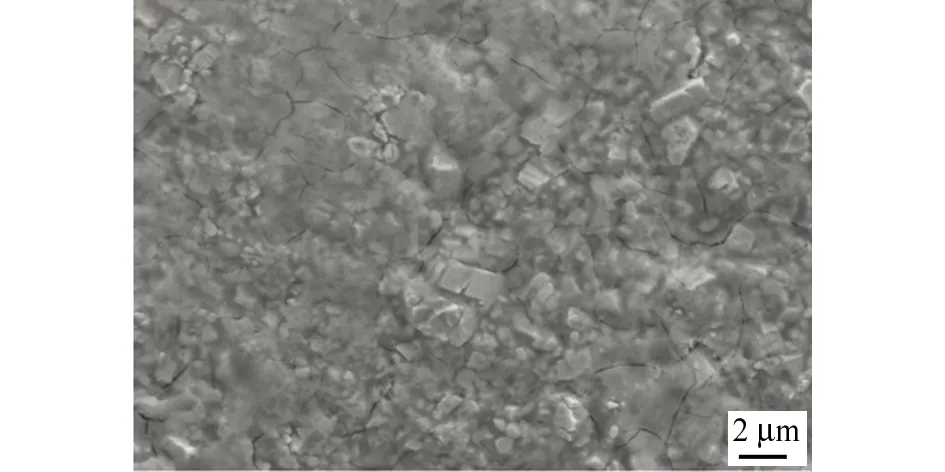

由图6中可以看出,经10 h超声波汽蚀试验后WC/Co涂层表面出现了不同程度的颗粒剥落、汽蚀坑及裂纹。这是由于在汽蚀初期,涂层表面缺陷处容易形成汽蚀源,随着汽蚀的进行,汽蚀坑和裂纹不断增加。裂纹的扩展使得涂层中的Co黏接相逐渐分离,硬质相WC颗粒失去附着而发生剥落,形成较大面积的汽蚀坑[9]。HVOF技术能够使喷涂粒子获得非常高的速度,有利于喷涂粒子的变形以及与基体的结合,减少涂层表面缺陷,大幅提高涂层的耐汽蚀性能。

(a) 低倍

(b) 高倍图6 经过10 h汽蚀试验后WC/Co涂层表面的SEM形貌Fig. 6 SEM morphology of WC/Co coating surface after 10 h cavitation test at low (a) and high (b) magnifications

针对冲蚀和汽蚀联合作用,涂层不但要有一定的硬度、结合力,涂层之间还要有一定的内聚力即强韧性。此外,涂层晶粒中的相界和晶界对汽蚀产生的巨大水锤应力起到缓冲作用,并且可阻碍晶粒中裂纹的产生与扩展。所以在汽蚀作用区域,细化涂层晶粒,可增加相界和晶界,使汽蚀的破坏作用成倍减少,显著提高涂层的耐冲蚀和汽蚀性能。

3 结论

(1) 采用HVOF技术在06Cr13不锈钢表面制备了WC/Co涂层。该涂层的孔隙率、显微硬度及其与基体的结合强度分别达到0.68%、1 211 HV、70 MPa。

(2) WC/Co涂层中的WC相使涂层具有优良的耐冲蚀性能,冲蚀试验后其磨损量仅为06Cr13不锈钢基体的0.18倍。

(3) WC/Co涂层表面具有良好的致密度、结合力及强韧性,因此涂层也具有优良的耐汽蚀性能。