基于MC9S08DZ60单片机的氮氧化物传感器控制器设计

缪晓峰,汤 东,李杰辉,周一闻,陈 烈

(1.江苏大学汽车与交通工程学院,江苏镇江 212013;2.金坛鸿鑫电子科技有限公司,江苏常州 213200)

0 引言

汽车排放问题一直是近年来发动机行业研究的热点,汽车尾气中排出的NOX气体对于环境以及人的健康造成了一些威胁。SCR技术可以有效降低排气中的NOX,但其需要稳定可靠且精度较高的氮氧传感器来对尾气中的NOX浓度进行检测。气敏性氮氧传感器能满足使用要求,通过将测得的尾气中的NOX浓度发送到发动机ECU,从而控制SCR系统中尿素喷射,达到降低排放的目的。本文设计了氮氧传感器控制器硬件电路及软件部分。

1 结构与工作原理分析

氮氧传感器[1]由探头、线缆及控制器组成。通过探头采集汽车尾气,并将处理后的电信号通过线缆传递给控制器进行计算,得到的NOX浓度再通过CAN通信的方式传递给发动机ECU,从而对SCR系统中尿素喷射进行精确控制。

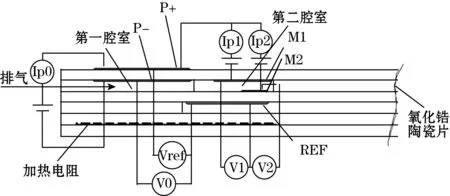

如图1所示,当汽车尾气通入后,进入第一腔室,由电极P+和P-构成的主氧泵将尾气中的大部分氧气泵出,直至尾气变为对应过量空气系数等于1的状态。继而尾气流入第二腔室,尾气中的NO2在电极处分解为NO和O2,由电极P+和M1构成的副氧泵将尾气中的氧气进一步泵出,剩下含有NO的尾气在测量电极M2上分解为N2和O2,由测量电极将O2泵出,测量电极上泵氧的电流值即可反映出泵出O2的浓度,可以间接地反映NOX的浓度。

图1 氮氧传感器陶瓷芯片结构图

2 NOX传感器硬件电路设计

2.1 MCU模块电路

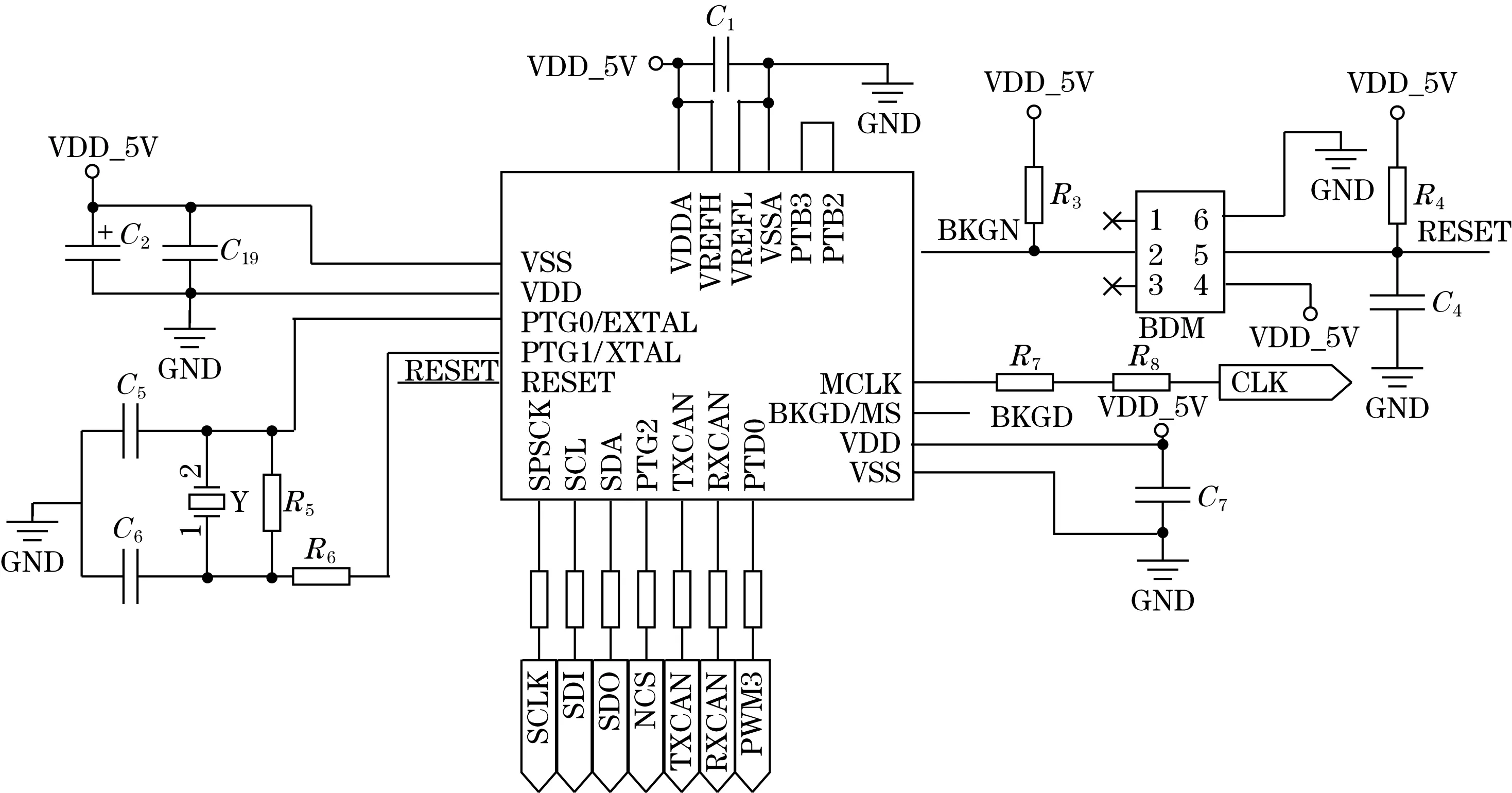

由于氮氧传感器内部工作过程比较复杂,其控制器需要对大量信号进行接收、发送及处理。因此需要较强的计算能力和计算精度。在满足要求的情况下兼顾经济性,选用MC9S08DZ60单片机[2]作为主控芯片,在设计过程中用到的单片机外围模块包括: MSCAN模块(CAN通信模块),SPI模块(串行外设接口模块),PWM模块(脉宽调制模块)。如图2所示, MCU模块电路中,除了主芯片,根据需求添加了外围电路,主要有: BDM接口电路、复位电路及时钟电路等,用于实现单片机功能。

图2 MCU模块电路原理图

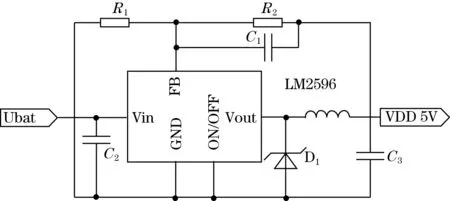

2.2 电压转换模块电路

柴油车上系统电源电压为+24 V,而微控制器MC9S08DZ60所需电源电压为+5 V,选用 LM2596稳压降压芯片作为电源转换器将+24 V电压转化为+5 V电压供电。

LM2596芯片是降压开关型稳压电路,其输出电压可调,仅需少量外部器件即可工作。其电路原理如图3所示。该电路的输出电压VOUT通过改变电阻R1和R2的值来调节,输出电压与R1、R2的关系如下:

(1)

式中1.23 V为芯片内置初始电压。

若想得到传感器控制器工作所需电压+5 V,R1/R2取3即可。在误差允许范围取R1=900 Ω,R2=300 Ω。

图3 电压转换电路

2.3 CAN通信模块电路

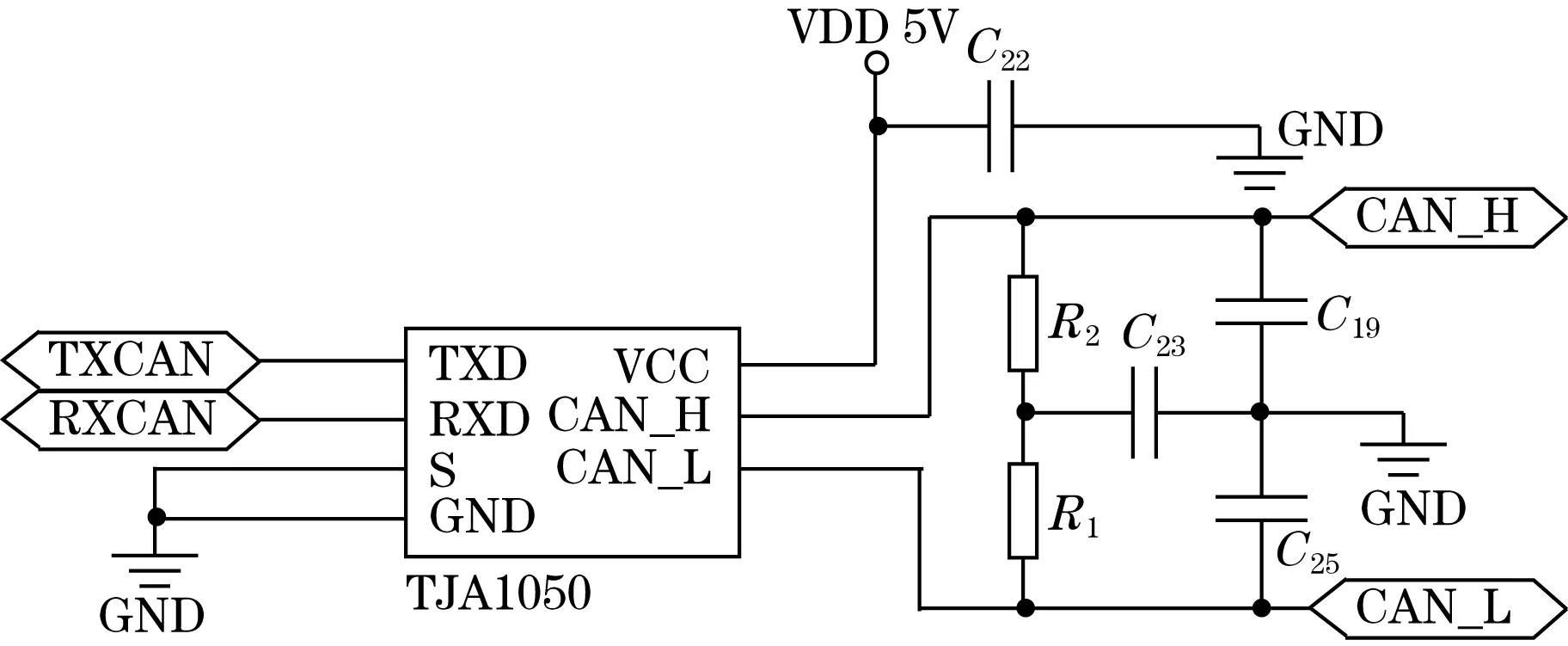

CAN通信模块电路负责将测得的NOX浓度发送给ECU。在 MCU模块中已经集成了CAN控制器 MSCAN模块,还需要设计CAN收发器电路来将CAN控制器提供的数据转换成电信号发送,同时在接收过程中将数据传送给CAN控制器。

如图4所示的 CAN通信模块电路图选用了 TJA1050[3]收发器。 TJA1050收发器速度可达1 Mbps,采用 SOI技术降低电磁辐射,抗干扰(EMI)能力极强。在本电路中,CAN高低电平接口间串联两个电阻R1、R2,增强了阻抗匹配性能,同时并联电容C23进行滤波,增加了电路的稳定性。

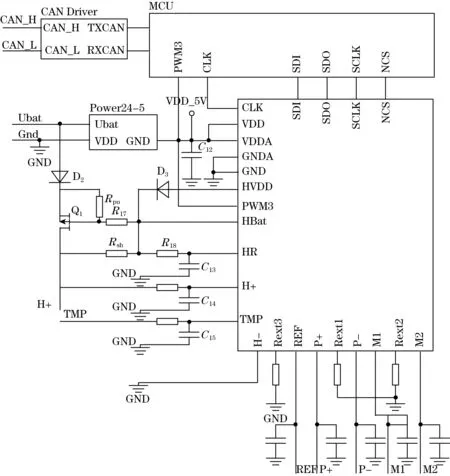

2.4 氮氧信号处理及加热电路

设计中主控模块采用的是针对氮氧传感器开发的一款专用芯片 ATIC43。从图5中可以看出,该芯片与 MCU之间通过 SPI通信,芯片上各管脚P+、P-、H+、H-、REF、TMP、M1、M2分别与氮氧传感器陶瓷芯片上对应管脚相连接,可以通过采集陶瓷芯片各电极间电压Vbin、V0、V1、V2,通过SDO端口传递给MCU,再经由MCU通过SPI[4]通信控制ATIC43芯片生成泵电流IP0、IP1、IP2。分别控制各腔室内氧浓度,是陶瓷芯片内部达到稳定的工作状态(能斯特电压V0、V1、V2电压值所对应的各部位氧浓度为目标氧浓度)。此外,在该芯片外围构建以IREF540[5]型MOS管控制加热电压的温度控制电路。芯片通过PWM端口接收MCU传递的PWM信号,由端口Hbat传递至MOS管控制加热电压。并通过TMP端口采集温度信号,判断陶瓷芯片是否达到工作温度。若未达到传感器正常工作所需温度,则持续以最高电压加热;若达到工作温度,则调节 PWM[6]信号,控制加热电压,陶瓷芯片温度稳定。 PWM是一种脉冲宽度调制方法,在加热电路中通过其控制开关器件(MOS管)在一个周期内的通断时间,实现加热电压的控制。输出平均电压值为

图4 CAN通信模块电路图

图5 氮氧信号处理电路

(2)

式中:T为周期;T1为单片机控制下在一个周期内开关导通时间;U1为转换后电压,V;U0为初始电压,V。

3 NOX传感器软件设计

硬件电路设计中选用MC9S08DZ60型单片机,软件部分采用CodeWarrior软件作为开发平台,利用 C语言编程设计软件部分。实现的主要功能如下:

(1)使传感器稳定在700 ℃的工作温度。

(2)控制泵氧电流值IP0、IP1、IP2,使能斯特电压达到稳定状态,计算出NOX浓度。

(3)将计算得到的NOX浓度通过CAN总线发送到ECU。

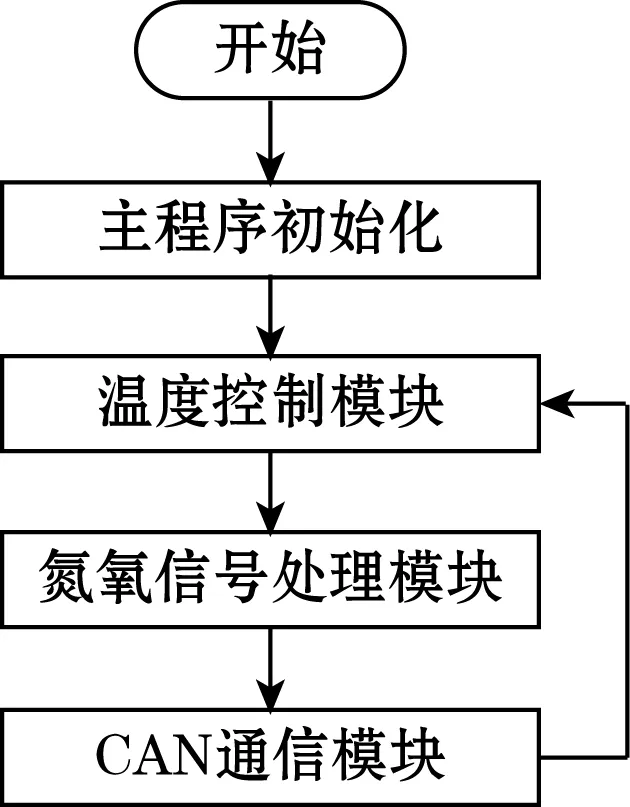

3.1 主程序

首先设计氮氧传感器软件控制部分主程序,主要用于完成控制系统各部件初始化以及实现各功能子程序的调用,从而控制氮氧传感器正常工作。主程序的流程图如图6所示。

图6 主程序流程图

3.2 初始化设置

在氮氧传感器控制器工作前,需要初始化各模块,使其可以正常使用。设计中需要初始化的模块有:看门狗模块、定时器模块、中断模块、RAM模块、SPI模块、PWM模块、CAN控制器等模块。

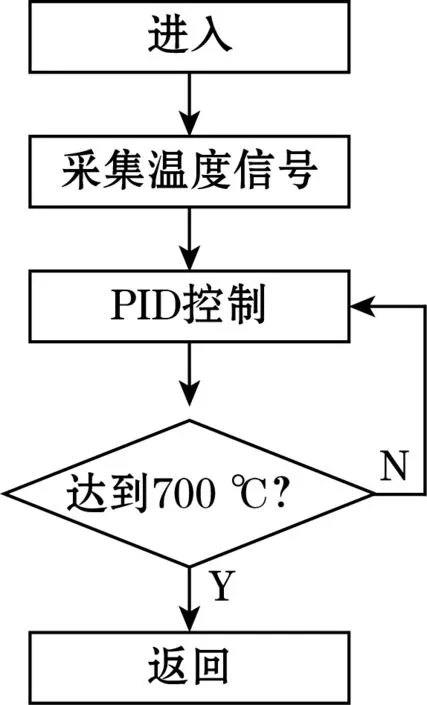

3.3 温度控制模块

温度控制单元通过采集氮氧陶瓷芯片TMP电极的温度信号,得出氮氧传感器陶瓷芯片内部温度情况,进行加热控制,使其温度稳定在700 ℃。采用 PID加热控制策略[7],温度控制模块程序的流程如图7所示。

图7 温度控制模块流程图

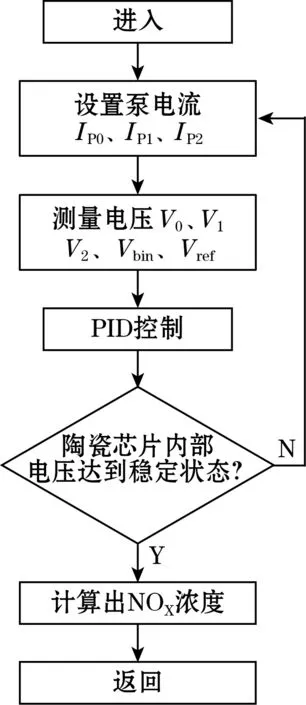

3.4 氮氧信号处理模块

氮氧信号处理模块用于处理采集到的能斯特电压,得到NOX浓度,是氮氧传感器控制器中核心部分。从图8的程序流程图可以看出,在氮氧传感器内部达到工作温度后,主控芯片ATIC43,通过各端口提供给陶瓷芯片泵电流IP0、IP1、IP2,泵电流初始值都设为 0,继而采集反映氮氧传感器陶瓷芯片各部位氧浓度的能斯特电压V0、V1、V2、VREF,Vbin,由MCU控制ATIC43芯片生成泵电流使能斯特电压达到预期设定值并稳定后,电流IP2即可反映NOX浓度。

图8 氮氧信号处理模块

3.5 CAN通信模块

在氮氧传感器控制器中使用CAN通信模块[8]将NOX浓度发送到ECU。CAN通信模块的初始化包括在主程序的初始化之中,主要包括控制寄存器、总线定时器和波特率定时器的设置。

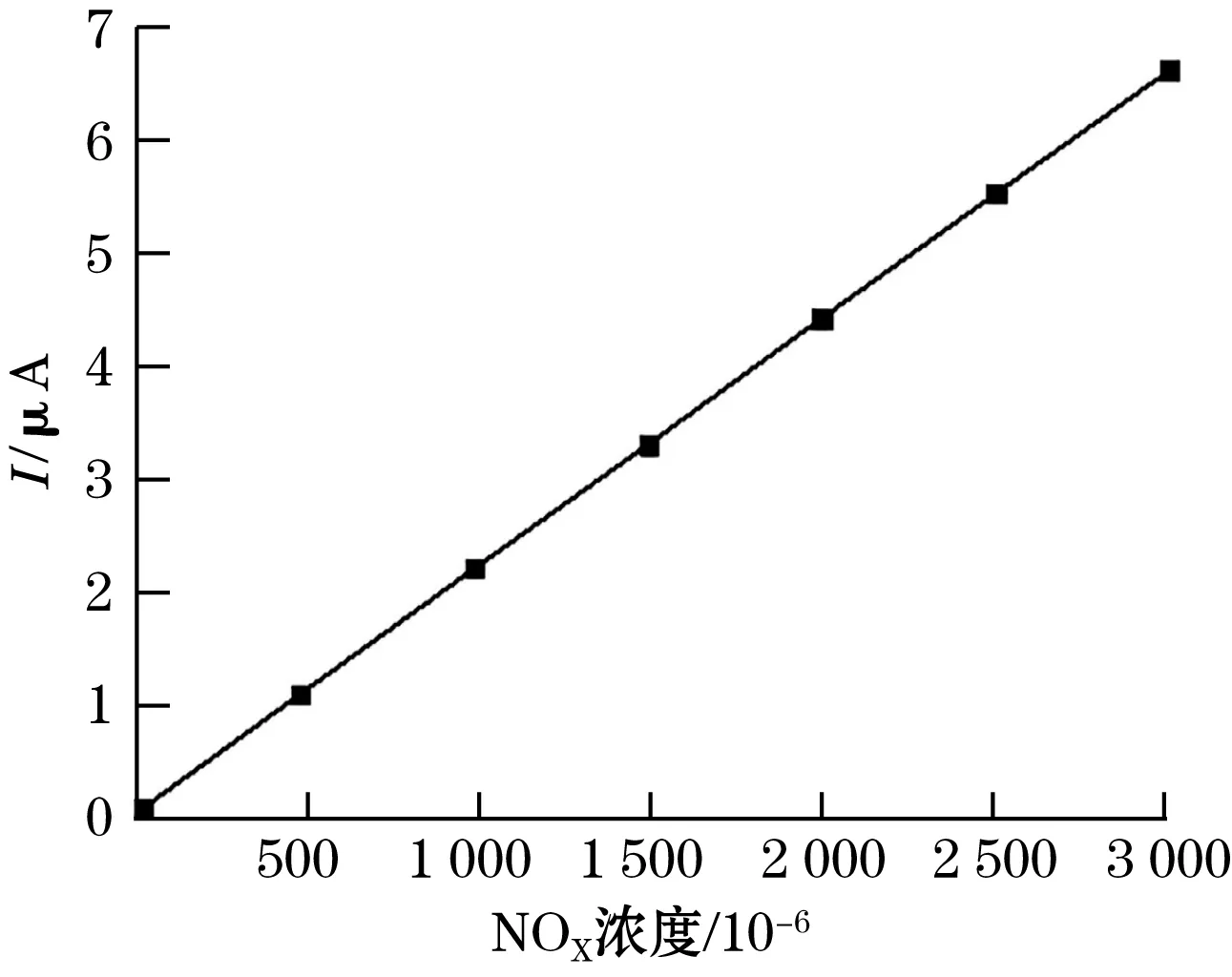

4 氮氧传感器控制器标定试验

氮氧传感器中反映NOX浓度的是电流信号IP2,为了得到IP2与NOX浓度的对应关系,对不同浓度下的NOX气体进行了标定试验。利用氮气和氮氧化物混合来产生不同的浓度NOX气体,分别通入测试管路和HORIBA气体分析仪,测试管路上方信号采集器可以采集泵电流IP2,HORIBA气体分析仪显示气体实际浓度。所得试验结果见图9,可以看出氮氧浓度与泵电流呈良好的线性关系。

图9 泵电流值与NOX浓度关系

5 结论

氮氧传感器控制器设计完成后,对样板进行测试,控制器温度控制效果良好,控制在目标温度在±20 ℃的误差范围内;以 ATIC43专用芯片进行设计,简化了电路,信号处理性能良好,输出泵电流稳定;CAN通信模块能实现控制器与ECU间的稳定通信。在对氮氧传感器控制器标定试验中,确立了 NOX浓度与泵电流的对应关系,试验结果表明NOX浓度在0~3 000 ppm内与泵电流值呈良好的线性关系。