改进瓶装液位高精度智能检测系统的设计

徐乐年,薛婉婷,于后瑞,程国帅

(1.山东科技大学电子信息工程学院,山东青岛 266590;2.山东新巨龙能源有限责任公司,山东菏泽 274900)

0 引言

我国是世界上最重要的啤酒、饮料生产消费的国家之一[1],为了提高饮料的品质与质量,对瓶装饮料的液位进行实时在线检测剔除是生产中必不可少的环节。目前国内外已有的液位检测方法主要是机器视觉检测、X射线检测、超声波检测以及变介质电容法检测等,其中变介质电容法因其成本低、稳定性好等优点得到广泛使用,但精度不高。为了实现高精度、高速率、低成本以及智能化的检测目的,本文对已有的变介质电容法进行优化升级,设计出一套瓶装液位高精度智能检测系统,满足生产线的需求。

1 变介质电容法检测

1.1 检测原理分析

变介质电容法检测是利用不同介电常数的介质会引起电容变化的原理,根据监测改变值来判断液位值是否合格。当待测瓶经过检测区域时,在外加电场的作用下,电介质发生极化[2],由于水的介电常数远远大于空气和瓶身材料的介电常数,可将瓶内溶液等价于一个导体,当瓶底接地时,一部分交流信号被溶液吸收,一部分交流信号被接收电容极板接收,液位高度越高则信号被溶液吸收的越多,被接收极板接收的交流信号也就越少,导致液位值越小,因此液位的高低可以由接收电容极板接收到的信号强弱分析得到,进而判断待测瓶内液位是否合格。

1.2 检测等效模型

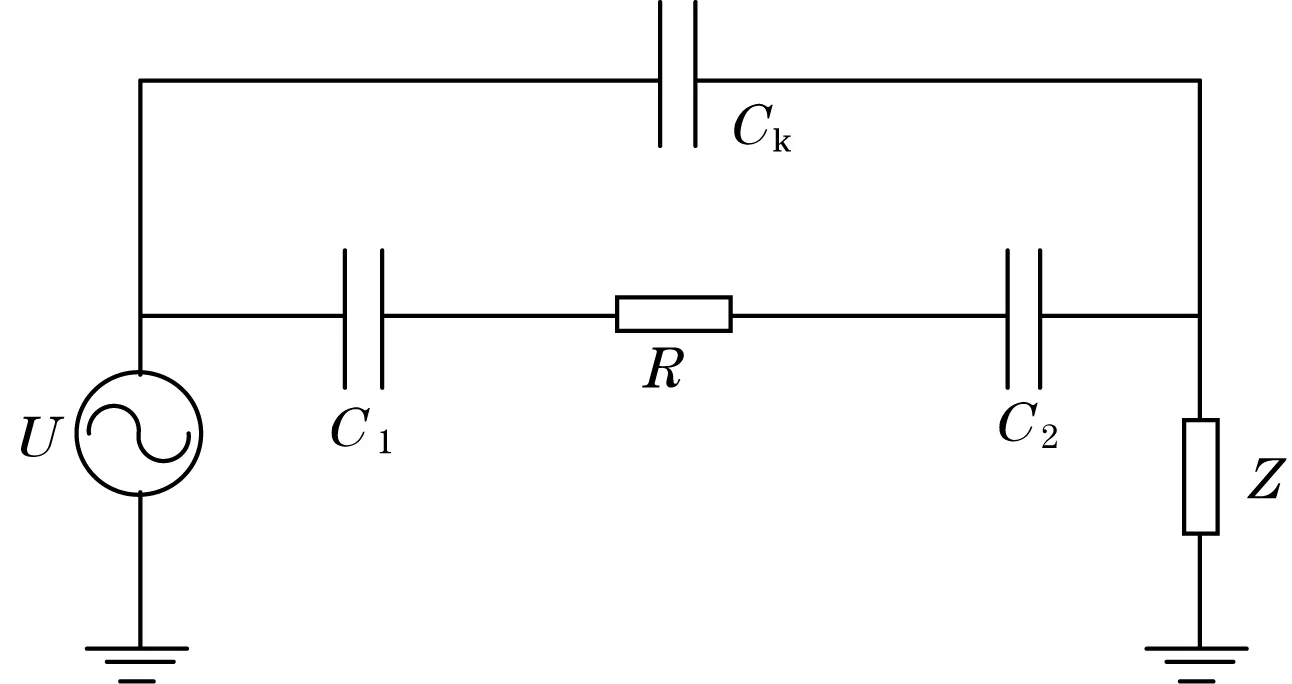

当平行板电容器中间的介质发生变化时会引起电容器的电容值发生改变,这时就可以将平行板电容器视为一个可变电容传感器[3]。当待测瓶进入检测区域后,发生电容耦合,等效电路如图1所示。

图1 检测等效电路

图1中,Ck为液体上方发射、接收电容极板与空气进行耦合形成的电容,C1、C2分别为发射、接收电容极板和瓶壁耦合形成的电容,R为瓶内溶液吸收信号后的等效电阻[4],Z为后面电路的负载。在发射电容极板上施加一个高频率的交流信号源U,高频信号经过空气、液体等耦合后,被接收电容极板捕获到。瓶内液体高度的改变会引起电容量C的改变。

设空气的相对介电常数为εk,瓶内溶液(以水为主)的相对介电常数为εr。由于εk<<εr,C1、C2的影响可以忽略。可以得到负载Z的电压UZ:

(1)

式中ZC为极板间的等效阻抗。

由式(1)可知,随着液位的升高,极板与空气耦合的电容Ck会变小,液体对高频信号的吸收作用变强,R变大,在信号源U固定的情况下,负载Z的电压UZ会变小。

综上所述,利用电容耦合的原理,通过设计相关的信号源电路、负载电路等,采集到负载Z上的电压变化,就可以得到极板间液体高度的变化。液位的高度与负载电压UZ成反比关系。

2 系统设计

2.1 系统硬件电路设计

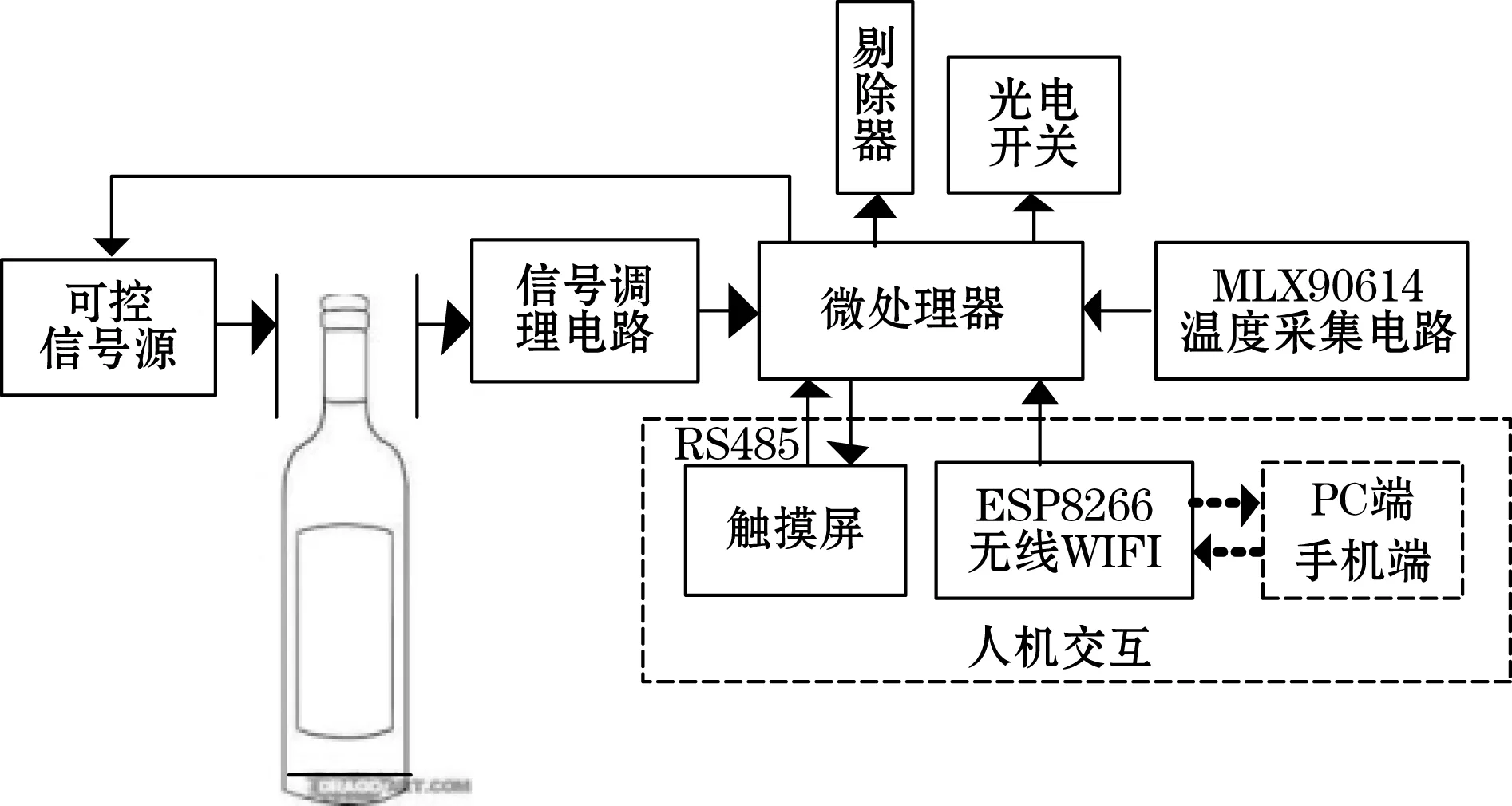

该系统主要分为可控信号源、信号调理电路、微处理器、温度采集电路、人机交互模块、剔除器以及光电开关等部分,系统总体框架如图2所示。文献[1]得出信号源的最合适频率为8 MHz,在该频率下液位的等效电感容抗的变化明显[5]。微处理器采用STM32F103VET6芯片,一方面触摸屏或手机端通过设置相应参数,利用该芯片控制DDS的AD9851模块[6]产生稳定的8 MHz的正弦信号源,另一方面可将电容耦合后的信号进行一系列数字化处理得到液位值,并通过RS485通信接口实时显示在触摸屏上,增加人机交互模块对检测实行在线监控。同时采用MLX90614采集液体辐射温度,通过BP神经网络算法,对液位值进行温度补偿[7]。

图2 系统总体框架图

2.2 液位测量电路

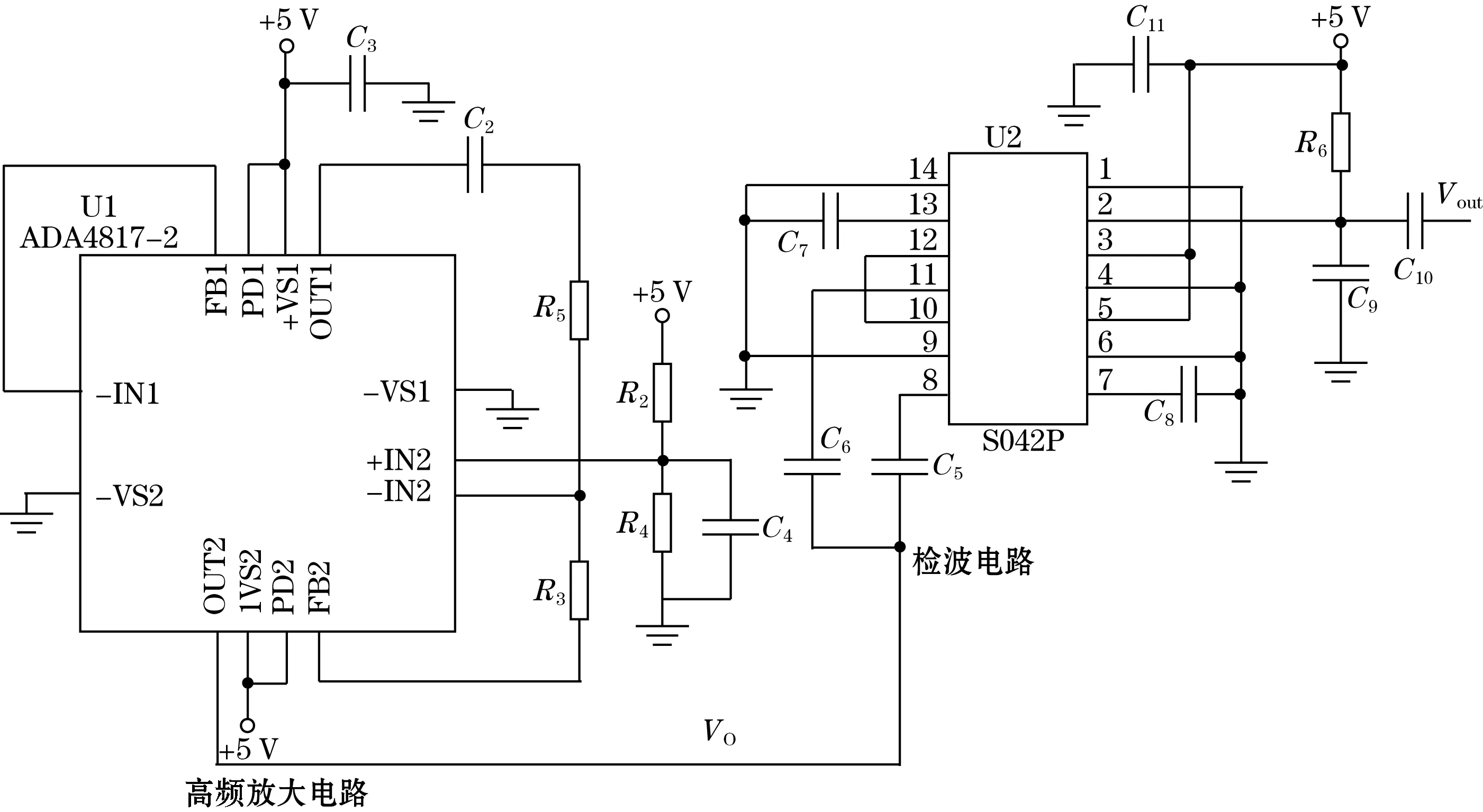

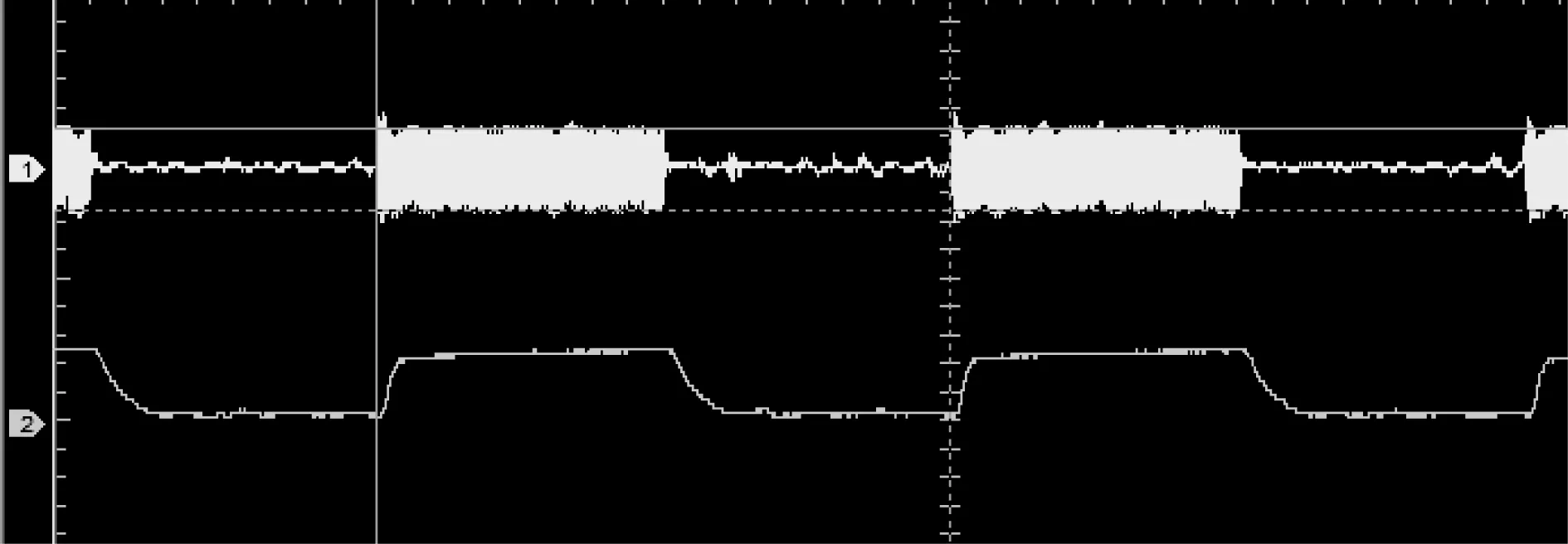

待检测瓶体经过传感器检测区域时,由式(1)可知,液位高度的不同导致Ck和R的变化,接收极板上的耦合信号的幅值会发生变化。信号调理电路中采用双通道高速运算放大器ADA4817,对接收到的高频小信号进行放大,解决传统放大器的散热问题,放大后的信号由检波电路将其交流电压转换为直流电压,结合微处理器芯片完成目标信号的采集与数字化处理,最终获得可以反映待检测液位高低变化的直流电压信号Vout,部分电路连接如图3所示,波形图如图4所示。

由图4可知,输出的直流电压信号的频率较低,幅值较小会对后续的液位计算造成影响,因此系统采用双路单电源运算放大器TLC272调节信号的幅值,并引用数字电位器CAT5113来调整系统的参考电压,进一步调整信号的幅值。

2.3 系统软件设计

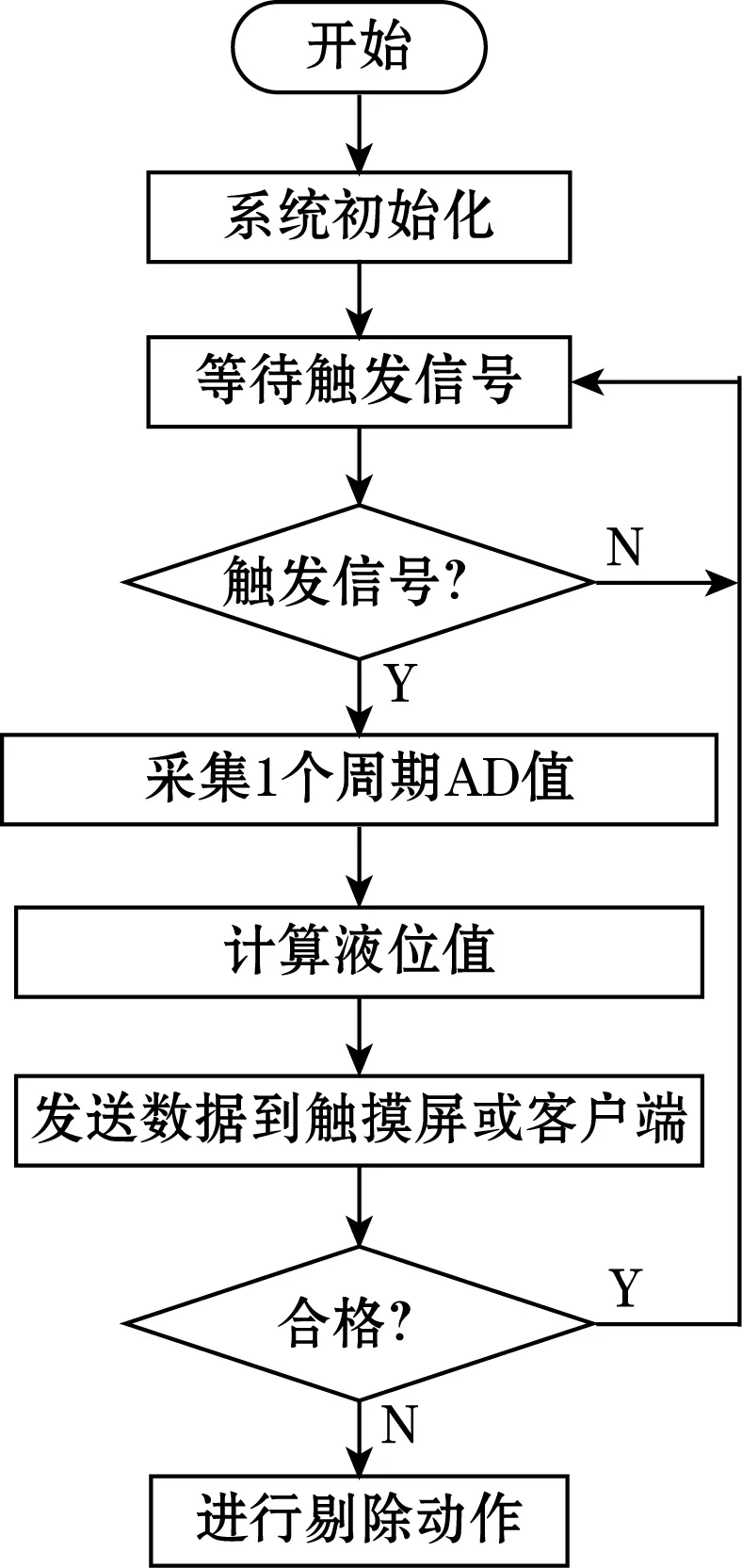

微处理器在光电开关、编码器的配合下,给传感器检测部分发出检测触发信号,依次对待检测瓶的液位进行检测,对不合格瓶进行剔除。系统的软件设计流程如图5所示。

2.4 人机交互

为了实现检测的智能化,设计了人机交互模块。触摸屏自带Modbus通信协议,可通过RS485串口与检测系统通信连接并在线实时监控[5],内设ESP8266串口无线WIFI模块,PC端或手机端可通过网络调试助手APP完成与检测装置的双向数据传输,从而可以远程操控。

图3 液位测量电路(部分电路)

图4 放大后波形和检波后波形

图5 系统软件流程图

3 温度补偿

由于生产车间的温度不恒定,温度升高会增加溶液内的水分子活跃程度,导致溶液的介电常数减小,从而电容变小,检测系统检测的瓶内溶液的液位值会出现误差,因此需要进行温度补偿。

本次设计用MLX90614非接触采集液体温度,MLX90614集成了红外热电堆感应器 MLX81101和专用处理芯片MLX90302[8],该器件可以快速处理红外感应器信号并直接输出线性化的数字温度,适合高速瓶装液位检测。

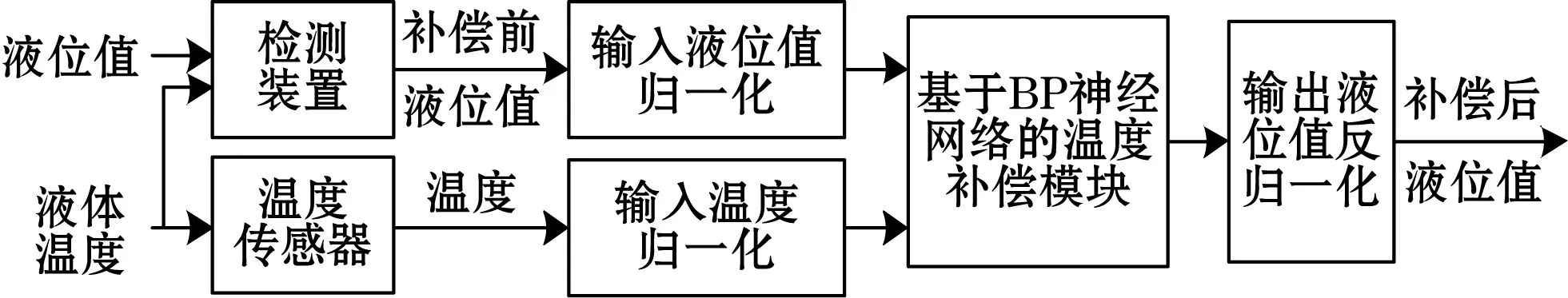

由于温度对液位测量的影响是非线性的,因此需要采用BP神经网络对液位检测进行温度补偿[9]。该网络通过建立液体温度与液位值之间高拟合度的非线性映射关系,对液位值的温度误差进行补偿。其神经网络原理图如图6所示[10]。

图6 温度补偿的BP神经网络原理图

图6中,液位值与瓶内液体的温度作为输入值,补偿后液位值作为输出值。BP神经网络通过对输入样本及期望值的多次训练,通过自学能力实现了对液位检测的温度补偿[10]。

4 测试数据

4.1 抗干扰设计

电容检测很容易受到周围环境的干扰,需要有好的抗干扰设计。周围电磁场和导体对检测结果有很大的影响,因此在测试过程中需要将检测装置密封在金属壳内,金属链道进行接地处理。

4.2 测试结果

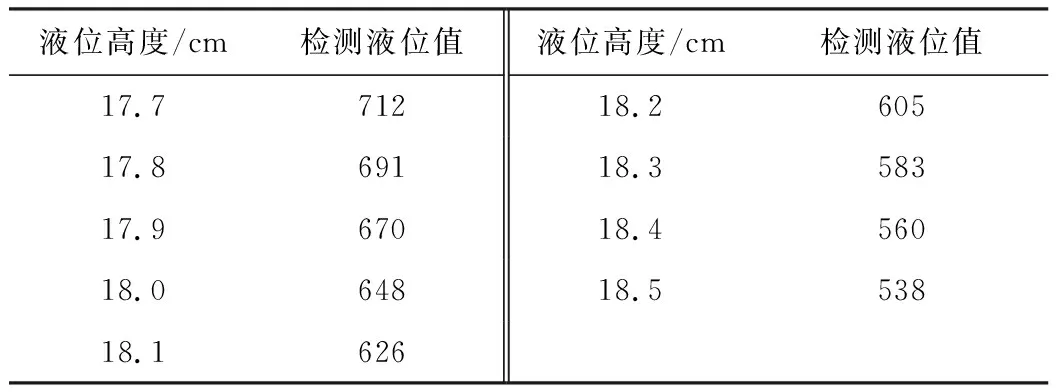

以500 ml容量的饮料为实验对象,取9瓶分别测试,固定极板间距6 cm,标定液位高度为18 cm的饮料瓶为标准瓶,在此基础上对液位高度进行规律性的增减,液体温度为20 ℃条件下测试结果如表1所示。

表1 不同液位高度下的液位值数据表

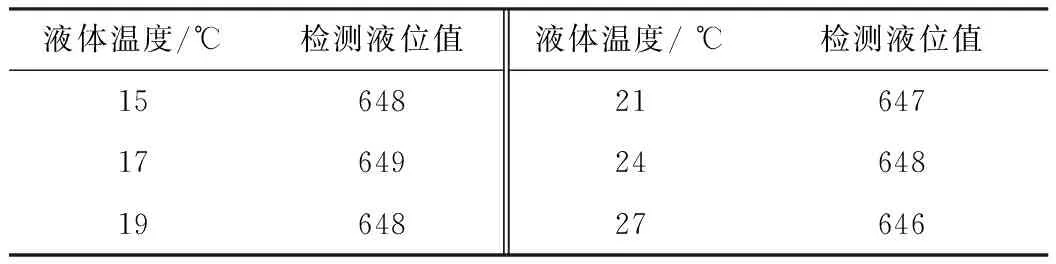

设置20 ℃下的液位值为标准值,使用温箱控制不同温度,对其进行测试,以其中一瓶为例,得到如表2所示实验结果。

表2 不同温度下的液位值数据表

由表2分析可得该瓶装液位检测系统几乎不受温度影响,继而对其他饮料瓶进行测试均能发现此现象。综合以上实验结果,该检测系统的检测精度可达±1 mm,满足高精度智能检测的要求。

5 结论

本文根据国内外对液位检测的研究现状以及市场的需求设计改进了一套基于变介质电容法的高精度智能液位检测系统。通过一系列软硬件设计实现了对快速生产过程中的饮料瓶内液位的检测,消除了温度对检测结果的影响,系统的检测精度可达±1 mm。同时人机交互界面使生产过程更加智能化,提高了生产效率。