基于MSP430的高精度熔体压力变送器设计

唐德红,肖博文

(湖北工业大学工业设计学院,湖北武汉 430068)

0 引言

压力是工业控制系统中的一种重要参数[1],对压力的正确测量和控制是保证工业控制系统正常运行的必要条件之一。目前市面上出现的压力变送系统大都存在测量精度低,无法在高温、高压环境下连续测量等问题。为了提高压力变送器的测量精度和控制速度,以及适应高温、高压环境的测量,需要使用高精度的压力传感器。因此,系统设计了一种适用于高温熔体的智能压力变送系统,其采用高精度电阻式应变压力传感器来采集熔体的压力变化,将熔体压力变化量转换为输出电压的变化量[2]。系统采用16位高精度A/D转换器对输出信号进行模数转换,保证了采集信号的转换精度。利用分段式标定法对系统输出的压力-电压曲线进行标定,保证了系统的测量和控制精度[3]。

1 系统设计

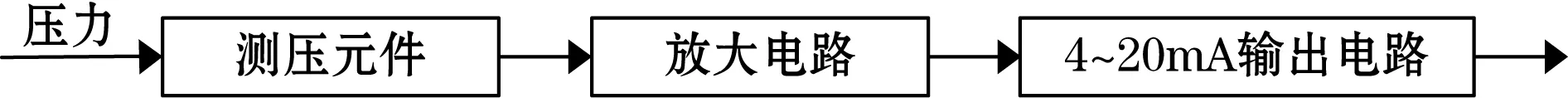

传统的压力变送系统框图如图1所示,主要是由测压元件、放大电路以及4~20 mA输出电路组成[4-5]。放大电路中,通过多级运算放大器对传感器输出的信号进行放大,然后通过4~20 mA输出电路控制输出,因此传统的压力变送器都是基于模拟信号的,存在检测精度低等缺点,只能用于检测精度较低的工业控制系统中。

图1 传统压力变送系统控制框图

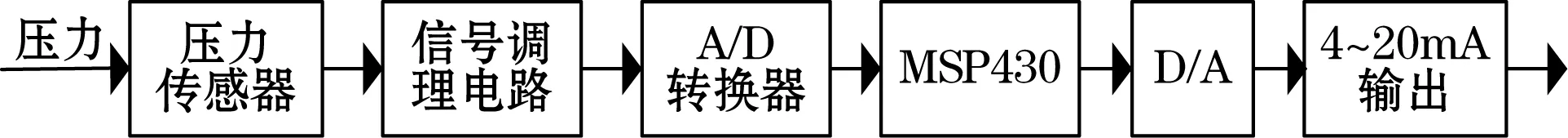

为了克服传统压力变送器的弊端,系统设计了一种智能高温熔体压力变送系统,智能压力变送系统主要由压力传感器、信号调理电路、MSP430处理电路以及控制输出电路组成,控制框图如图2所示。其最大的特点就是将压力传感器输出信息与MSP430的快速处理能力相结合,通过外接高精度A/D转换芯片完成对传感器输出信号的模数转换,利用嵌入式软件编程,通过软件控制的方法来对传感器输出的信号进行分段标定,进一步提高系统的检测精度。

图2 智能压力变送系统控制框图

2 智能压力变送系统硬件设计

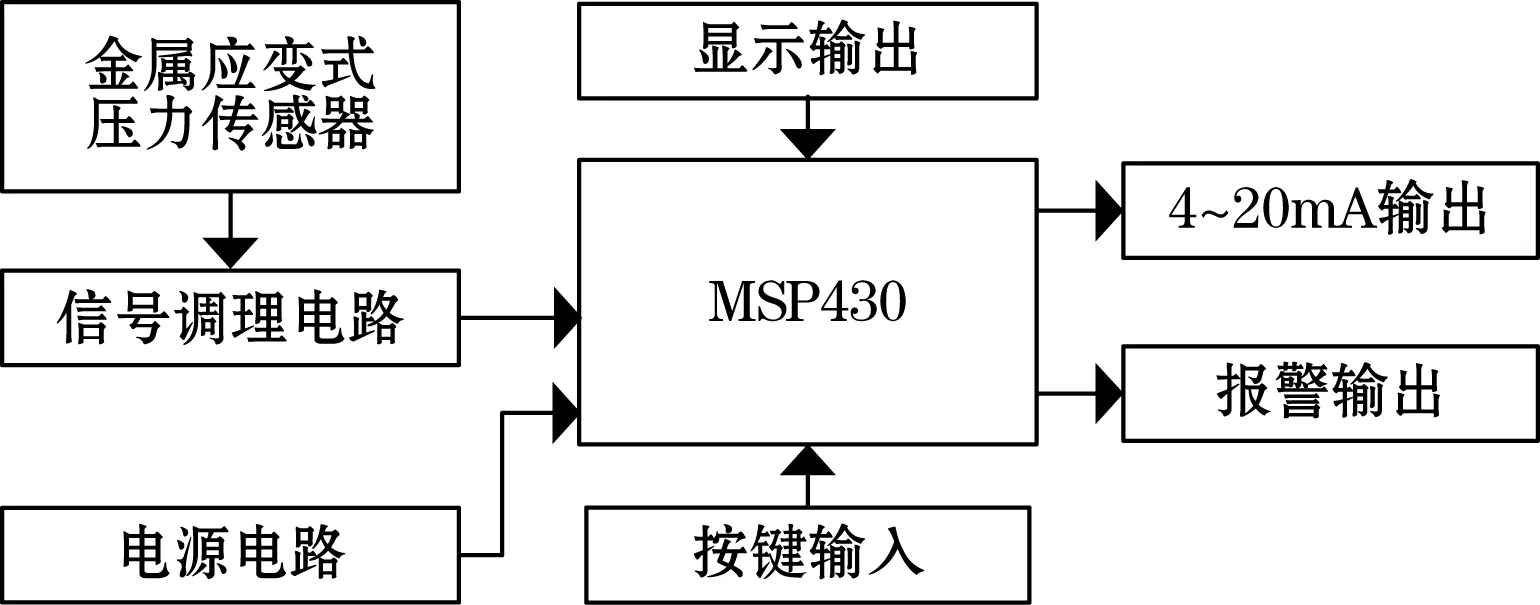

系统硬件主要是由金属电阻应变式压力传感器、信号调理电路、4~20 mA输出电路、显示电路、按键输入电路、报警电路以及电源电路等组成[6]。当压力传感器将所测得的压力变化量转换为相应的电信号之后,经过信号调理电路之后,由A/D转换器进行转换,并将转换后的数字量送至MSP430内部进行分析。根据预先设定的分段式标定算法对信号进行处理,最终通过单片机内部的D/A转换和4~20 mA输出电路将信号转换为相应的模拟信号,供后续设备接入。系统硬件框图如图3所示。

图3 硬件框图

2.1 压力传感器

根据高温熔体挤出生产控制过程的特点,所选用的压力传感器需要能适应高温、高压环境下持续测量,具备灵敏度高、测量速度快等特点,除此之外,还需要克服温度等环境因素对测量结果的影响,因此系统选用金属电阻应变式压力传感器[7]。金属电阻应变片能承受高温、高压环境,且对温度的敏感程度较低,金属电阻应变式压力传感器是目前工业检测中应用最广泛的压力传感器,其具有结构接单、操作方便等优点。当传感器受到外界压力时,它会将承受到的压力按照一定的线性关系转换为相应的电信号,通过采集传感器输出的电信号来拟定压力-电压曲线,从而根据采集到的电信号大小计算得到相应的压力值[8]。

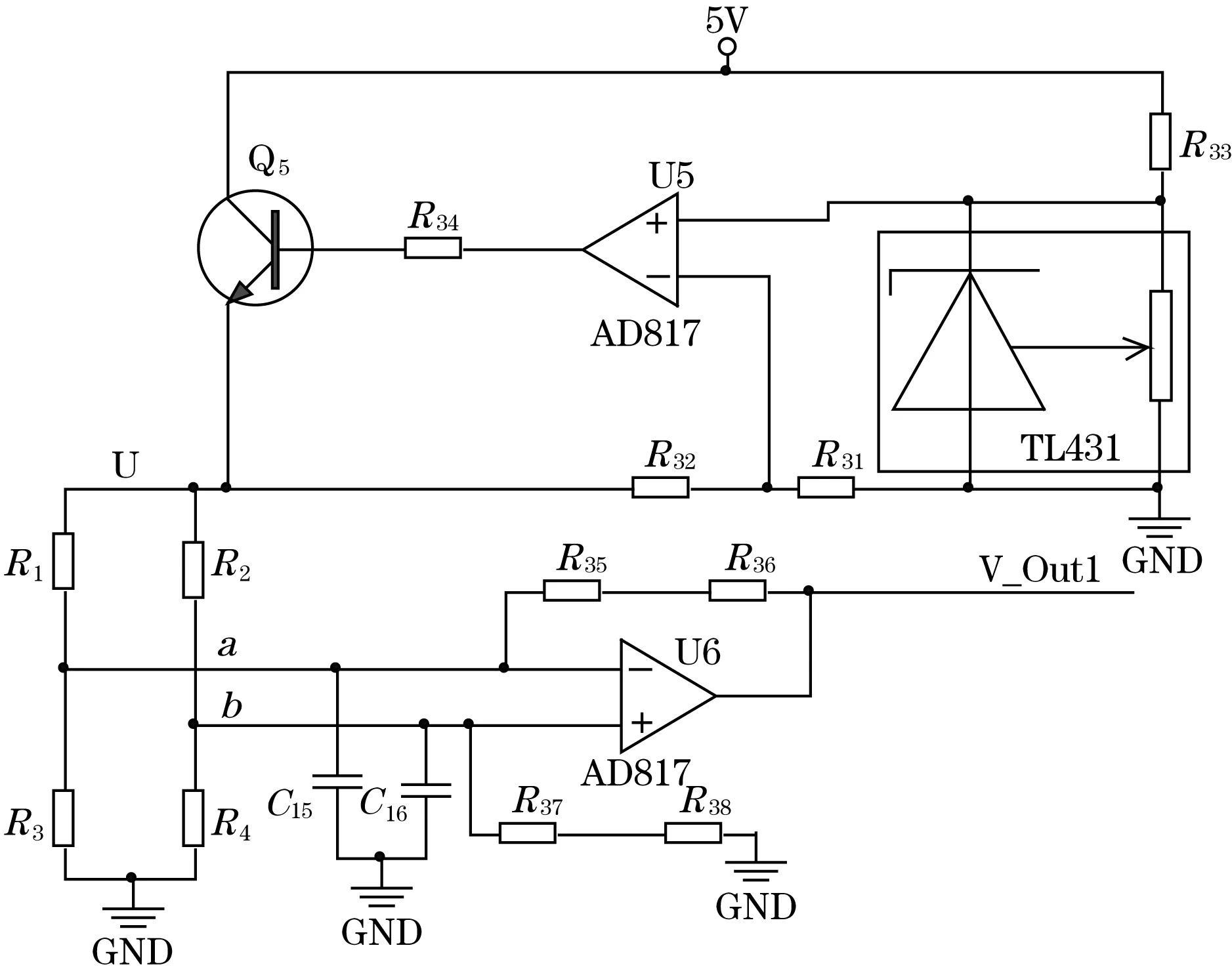

2.2 压力检测电路

压力检测电路由电桥电路和信号检测电路组成[9]。电桥电路的一个桥臂为金属电阻应变片式压力传感器,该桥臂用于检测熔体的压力,其会将所承受到的压力值线性地转换为相应的电信号。信号检测电路对电桥输出的电信号进行滤波、放大等处理,将输出电压信号的幅值调整到合适的范围,便于A/D转换器对其进行模数转换,硬件电路图如图4所示。

图4 压力检测电路

图4中电阻R1、R2、R3、R4均为高精度的金属电阻应变片,构成电桥测量电路,恒压芯片TL431和运放U5为电桥提供稳定的直流电压,运算放大器U6是将电桥输出的电压调节到合适的范围,以便A/D转换器进行采集[10]。当电桥4个桥臂的电阻R1、R2、R3、R4初始状态下阻值相等,且构成电阻的应变片的灵敏系数也相等。由上图可知:图中a点的电压可以表示为:

(1)

b点的电压可以表示为:

(2)

因此电桥的输出电压Uab可以表示成:

(3)

初始状态下,R1R4=R2R3,由式(3)可知,电桥输出电压Uab=0 V。当金属电阻应变片受到压力时,电桥平衡被打破,电桥输出Uab不为零,且Uab输出的电压值与所金属电阻应变片承受的压力成正比。系统就是通过检测电桥输出的电压值来计算得到相应的压力值。

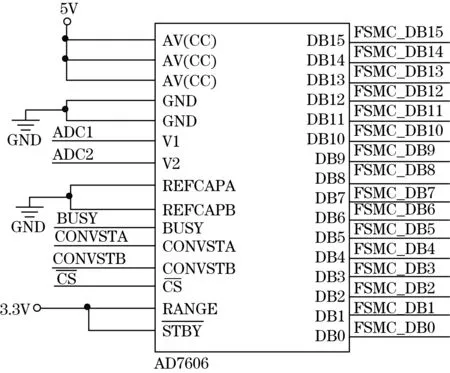

2.3 A/D采集电路

为了提高检测精度,系统选用高精度16位A/D转换芯片AD7606,AD7606最高采样频率到达200 kHz,可同时采集8个通道的数据,采用单5 V供电,采集电压的范围在-10~+10 V之间。单片机通过FSMC总线接口与AD7606进行数据交互,AD7606的CONVST为启动引脚,CONVSTA控制1~4通道,CONVSTB控制5~8通道。本文设计的智能压力变送系统共用到两个采集通道,通道1是对压力信号进行采样。通道2是对单片机供电电压进行采样,当供电异常时,及时发出报警。BUSY引脚为转换结束标志位,当BUSY为高电平时表示AD7606正在进行模数转换,当BUSY为低电平时表示转换结束[11]。硬件电路图如图5所示。

图5 A/D采集电路

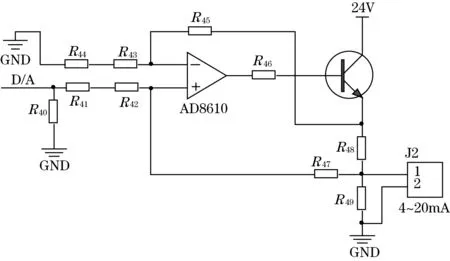

2.4 4~20 mA输出电路

单片机将采集到的压力信号在内部进行计算、处理,然后将压力值送入单片机内部的D/A转换模块,通过转换可以将数字信号转换为对应的电流信号[12]。但此电流信号并不是工业上标准的4~20 mA电流输出信号,因此需要将单片机D/A模块输出的电信号转换为标准的4~20 mA电流输出信号,硬件电路图如图6所示。

图6 4~20 mA输出电路

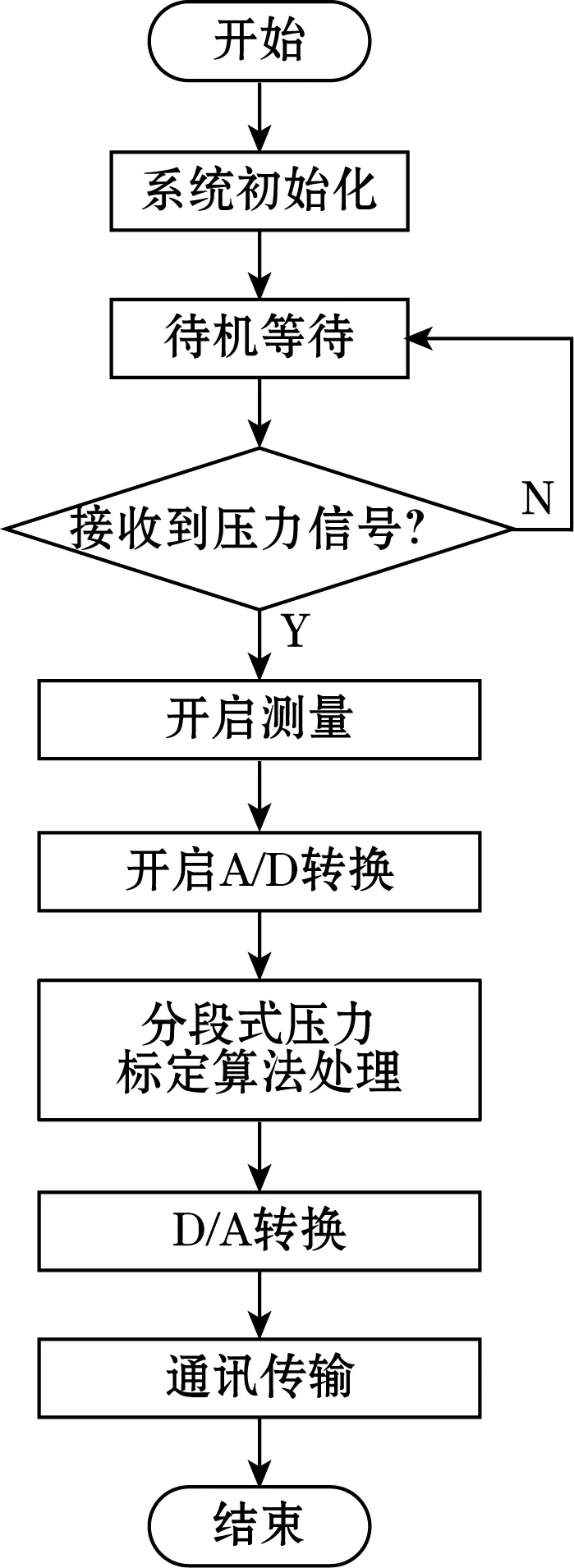

3 软件设计

软件设计也是系统的重要组成部分之一,系统利用C语言进行编程,主要设计了系统初始化程序、A/D转换程序、D/A转换程序、分段式压力算法程序等。当系统采集到压力信号时,经外部A/D转换芯片进行模数转换,单片机内部对采集到的压力值进行预处理,最后利用分段式压力标定算法对压力值进行修正,最后将处理过后的压力值发送到显示器上实时显示。还可以通过预留的标准4~20 mA电流输出接口,将采集到的压力信号供给其他仪表使用。系统软件流程图如图7所示。

图7 系统软件流程图

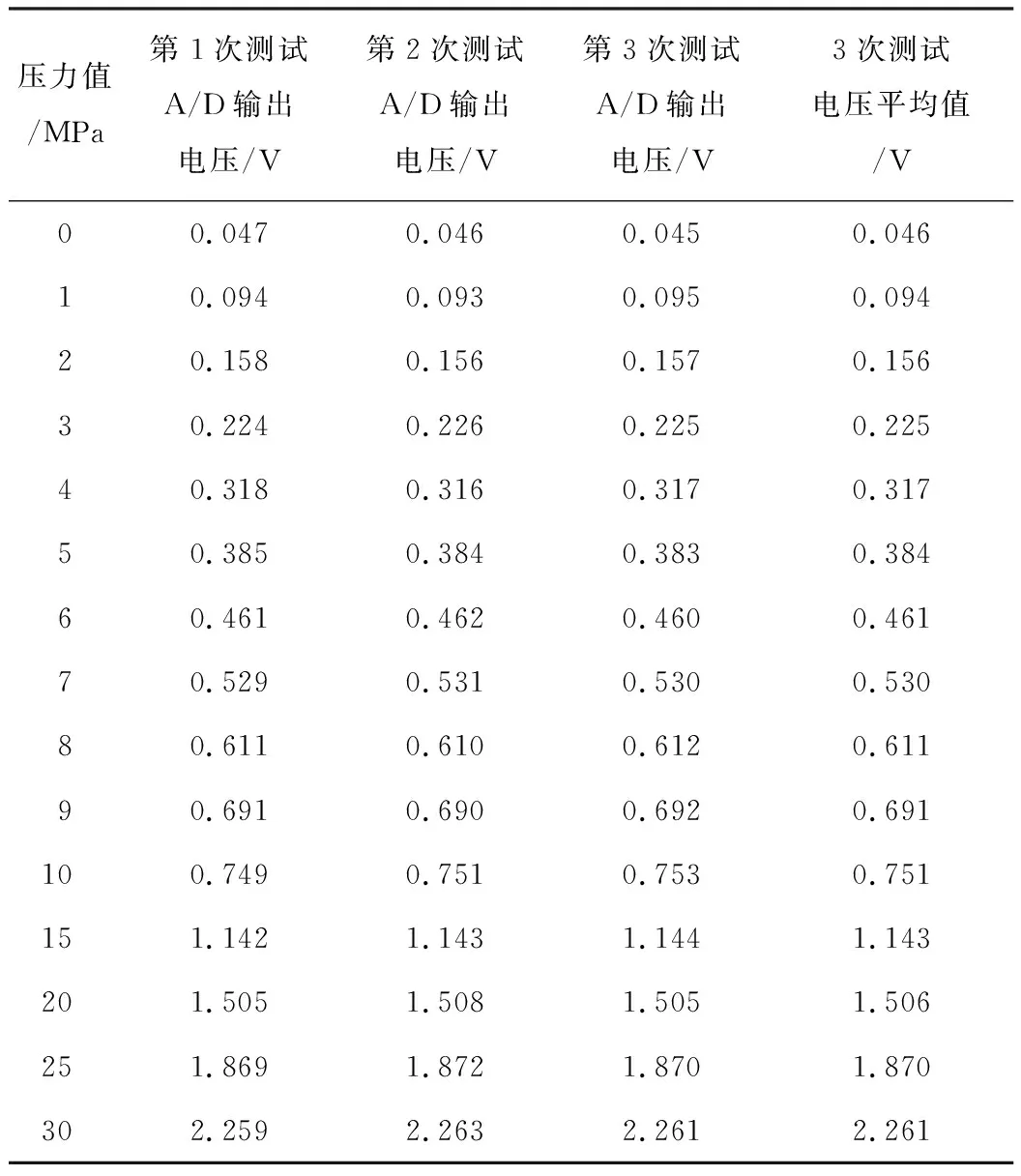

4 实验数据分析

为了验证系统的检测精度和稳定性,需要利用标准仪器对设计的智能熔体压力变送系统进行标定。由于系统设计的压力变送系统在测量较高压力时具有很好的线性度,在测量低压力时线性度不是很好,为了提高系统的测量精度,需要对电压-压力曲线进行分段式标定。

系统选用西安云仪仪器公司提供的JY系列活塞式压力计对系统进行标定,其精度高达万分之五。对压力进行标定时,依次划分0 MPa、1 MPa、2 MPa、3 MPa,…,30 MPa等区间段,将标定好的各个区间段的算法存在单片机内部,当启动系统测量压力时,其会将测得的压力归属到相应的区间段上。通过活塞式压力计按照上述划分的区间段对系统进行加压,最大压力加到30 MPa,此时记录A/D测得的电压。测试数据如表1所示。

由于系统在低压区间段的线性度不是很好,因此在低压区间段进行细致划分,在高压区间段(大于10 MPa)系统的线性度较好,因此可以进行粗略划分。由上表1测试数据可知:

当测得的压力在0~1 MPa时,系统拟合曲线为:

y=20.83x-0.958

当测得的压力在1~2 MPa时,系统拟合曲线为:

y=15.625x-0.468

当测得的压力在2~3 MPa时,系统拟合曲线为:

y=14.493x-0.261

表1 测试数据

以此类推,当测得压力在25~30 MPa时,系统拟合曲线为:

y=12.788x+1.086

式中:x为A/D转换器输出的电压;y为测得的压力值。

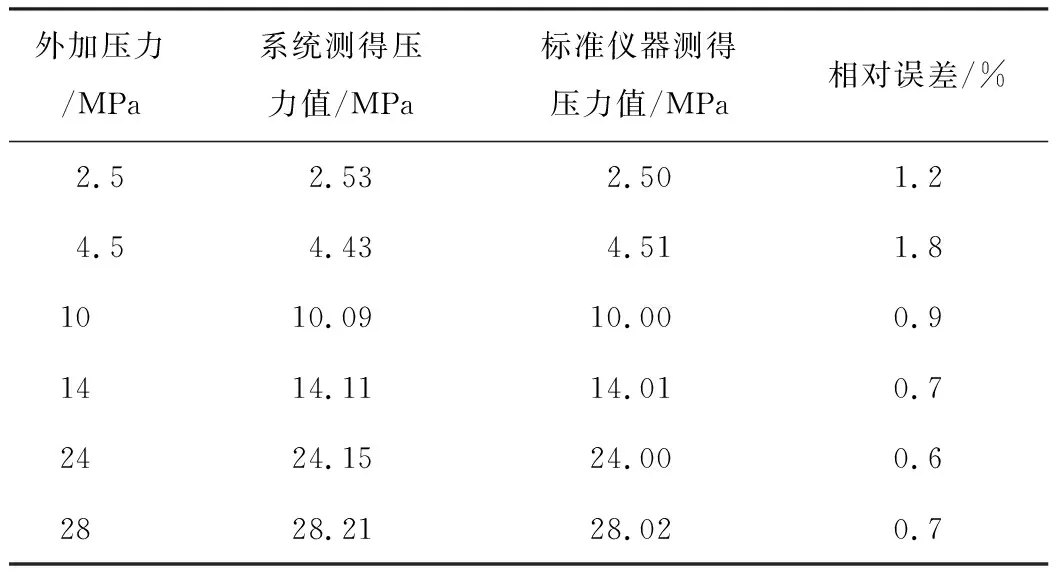

将系统在各个压力段进行分段标定之后,开始利用系统对进行压力测量,将系统测得的值与标准仪器测得值进行对比,验证系统的精确度,对比数据如表2所示。

表2 测试对比数据

由表2测试数据可知,当系统所测的压力小于10 MPa时,系统的测量误差小于2%;当系统测量的压力大于10 MPa时,系统测量精度有所提高,测量误差小于1%。综合考虑,系统的检测误差小于2%,符合设计预期,具有一定的应用价值。

5 结束语

本文设计了一种基于MSP430的高精度熔体压力变送系统,系统利用金属应变片式压力传感器检测熔体的压力值,传感器可将承受的压力值线性的转换为与之相应的电信号,利用高精度A/D转换器实现数据的提取,利用分段式压力标定算法对压力值进行分段标定,进一步提高系统的测量精度。系统利用显示屏实时显示测得的压力值,同时还预留4~20 mA标准电流输出口,供其他仪表使用。实际测试结果表明,系统检测的误差小于2%,具有一定的应用推广价值。