X 射线荧光光谱法测定重整铂催化剂中氯

赵碧良,郭振,王世聪

(中化泉州石化有限公司质检中心,福建泉州 362101)

连续重整反应是把石脑油中的环烷烃及烷烃在铂催化剂作用下经环烷脱氢、烷烃环化脱氢及异构化等反应生成芳烃和异构烃类[1]。在重整反应过程中铂催化剂起着重要作用,而氯在重整铂催化剂中提供酸性功能[2],通过调节铂催化剂中的氯含量使铂催化剂的金属功能和酸性功能达到最佳匹配状态[3],有利于提高铂催化剂的选择性,延长其使用周期,因此铂催化剂中氯含量对重整催化剂再生注氯具有重要的参考价值。目前测定重整铂催化剂中氯含量的方法主要有X 射线荧光光谱法(液体杯法)、消解–电位滴定法。X 射线荧光光谱法受催化剂粒径大小等干扰较大,影响测定结果的准确度;电位滴定法所用试剂具有强腐蚀性,在样品处理过程中,易发生喷溅等现象,操作具有一定的危险性,而且样品前处理比较麻烦,费时,效率低,不能为重整装置生产调整及时提供数据支持。笔者通过将铂催化剂样品研磨并压制成片,建立了X 射线荧光光谱法[4]快速测定重整铂催化剂中氯含量的检测方法,避免了催化剂粒径大小的干扰,且分析速度快,满足重整装置生产调整的要求。

1 实验部分

1.1 主要仪器与试剂

波长色散X 射线荧光光谱仪:Axios 型,配有铑靶X 光管,Ge111 晶体,700 μm 准直器,流气探测器,0.473 nm X 射线探测器,检出限为1 mg/kg,荷兰帕纳科公司;

电位滴定仪:916Ti-Touch 型,配有自动电位滴定仪主机、滴定管驱动器、20 mL 加液单元,银复合电极,瑞士万通公司;

天平:CPA224S 型,感量为0.1 mg,赛多利斯科学仪器(北京)有限公司公司;

自动研磨机:ZHM–1A 型,北京众合创业科技发展有限责任公司;

压样机:ZHY–401P 型,最大压力40 t,北京众合创业科技发展有限责任公司;

硝酸银:分析纯,上海准恒科技有限公司;

氩气–甲烷:纯度不小于99.995%,福建南安成功气体有限公司;

氯化钠:优级纯,上海准恒科技有限公司;

连续重整铂催化剂标准品:R–234 型,美国陶氏化学UOP 公司[5];

连续重整铂催化剂样品:中化泉州石化炼油厂。

1.2 仪器工作条件

样 品 类 型:Solid( 固 体 压 样);样 品 杯:27 mm(固体杯);检测器环境:真空模式;氯分析线:Kα;晶体型号:Ge111 晶体;准直器类型:700 μm;X 光管电压:25 kV;X 光管电流:120 mA;检测器类型:Flow(流气探测器)。

1.3 实验方法

1.3.1 标准样品制备

选取氯质量分数为0.8%~1.2%的铂催化剂标准品,用自动研磨机研磨至粒径小于75 μm 的颗粒。称取1.000 0 g 研磨后样品,加入1.0 mol/L 的氢氧化钾溶液75 mL[6],煮沸消解2 h,然后加入100 mL 蒸馏水,置于电位滴定仪上,以0.1 mol/L 的硝酸银标准溶液进行滴定,测定样品氯含量。共制备5 个标准样品,每个样品重复测定5 次,用Q(90%)检验法舍去偏离值后的平均值做为标准样品的标准值,结果见表1。

1.3.2 样品试样制备

取适量样品,用研磨机研磨30 s,研磨前用待测样品清洗磨具2 次,将研磨好的样品置于压片机中压制成样品片,设置压片机压力为2.5 t。

表1 标准样品测定结果 %

1.3.3 样品测定

选择表面平整光滑的样品片,用沾有无水乙醇的脱籽棉擦拭表面,晾干后,置于样品杯中,在1.2仪器工作条件下进行测定[7]。

1.4 标准工作曲线绘制

在1.2 仪器工作条件下,分别测定表1 中标准样品的计数率,以铂催化剂中氯的重量分数(x)为横坐标,计数率(y)为纵坐标,绘制标准工作曲线。

2 结果与讨论

2.1 样品研磨时间选择

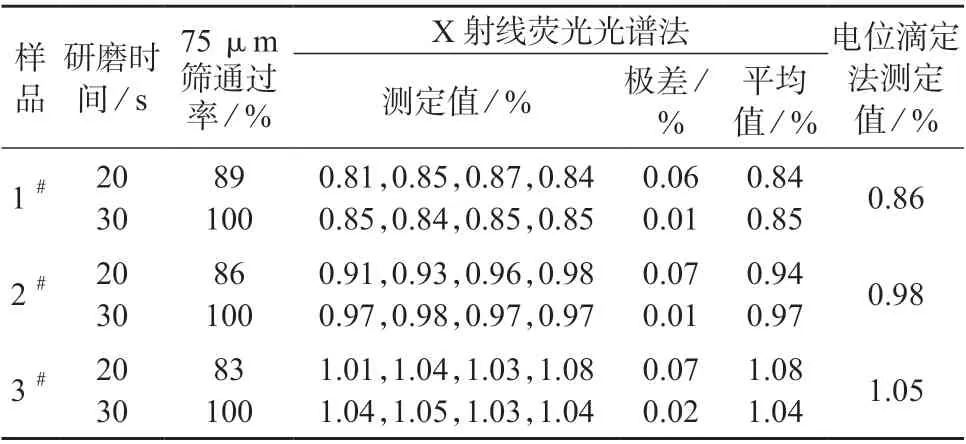

设定研磨压力为20 t,分别考察研磨时间为20,30 s 时样品粉碎颗粒的均匀程度对氯含量测定结果的影响,结果见表2。

表2 不同研磨时间测定结果

由表2 可知,样品粉碎后颗粒大于75 μm 时,压片后表面不光滑,有碎屑,X 光透过样品表面受到干扰,影响测定结果的准确度,极差值最大为0.07%,与电位滴定法最大差值为0.04%。而样品粉碎后颗粒小于75 μm 时,压片后表面光滑,测定结果的重复性和准确性均较好。故在研磨压力为20 t时,选择研磨时间为30 s,保证样品粉碎后的颗粒均通过75 μm 筛[8]。

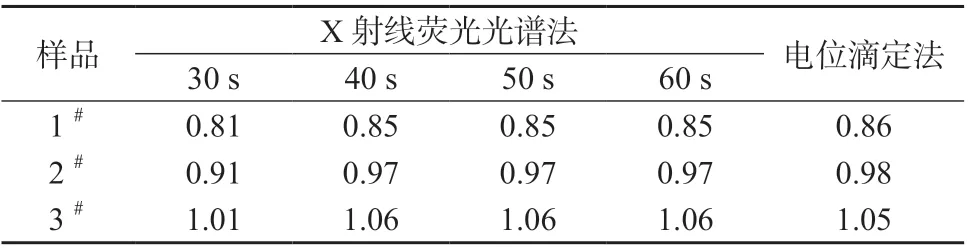

2.2 测量时间选择

分别考察测量时间为30,40,50,60 s 时,对氯含量测定结果的影响[9],结果见表3。

表3 不同测量时间测定结果 %

由表3 可知,当测量时间大于40 s 时测定结果趋于稳定,考虑到分析时间及实际需求,选择测量时间为40 s。

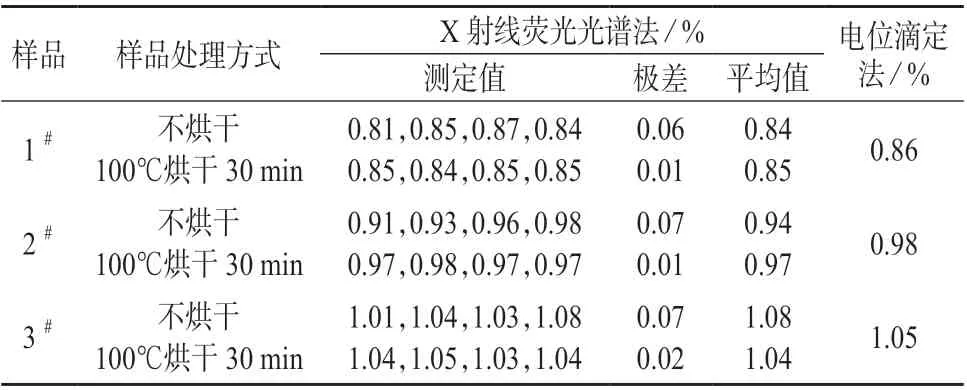

2.3 样品烘干时间选择

为了考察样品中含有的水分或挥发有机物对氯含量测定结果的影响,分别选择不烘干处理和100℃烘干处理30 min 两种方式,对连续重整铂催化剂样品进行测定[10],结果见表4。

表4 不同样品处理方式测定结果

由表4 可知,在100℃下对铂催化剂样品烘干30 min 后进行测量,测定结果的准确性和稳定性均较好。

2.4 准直器选择

150 μm 对于U~K 之间的元素有较高的分辨率,300 μm 对于U~K 之间的元素分辨率稍差,但强度较高,700 μm 则用于轻元素的测定,适用于Cl~O 之间的元素分析,依据实验室现有条件,综合考虑,选择700 μm 准直器作为测定准直器。

2.5 探测器选择

波长色散X 射线光谱仪一般配置闪烁计数器和流气正比计数器两种探测器,其中闪烁计数器适用于测量重元素和短波辐射,流气正比计数器适用于测量轻元素和长波辐射的探测,故选择流气探测器作为测定探测器。

2.6 线性方程与检出限

按照1.4 建立的标准工作曲线,计算得线性方程为y=9.445 9x+1.479 4,相关系数为0.999 5,表明氯的质量分数在0.85%~1.04%范围内与计数率成良好的线性关系。

在1.2 仪器工作条件下,对样品空白进行7 次测定,计算测定结果的相对标准偏差,以3 倍标准偏差与标准工作曲线斜率的比值作为检出限,计算得检出限为0.007 6%。

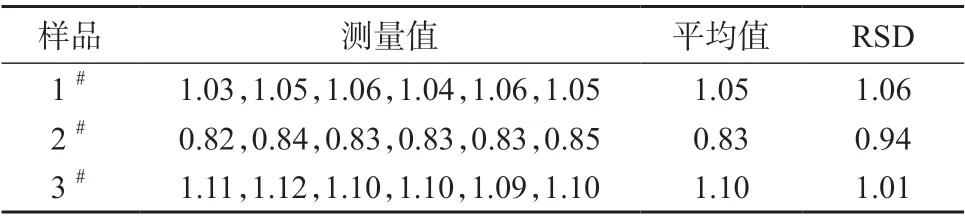

2.7 精密度试验

在1.2 仪器工作条件下,对中化泉州石化炼油厂提供的连续重整装置铂催化剂样品进行测定,结果见表5。

表5 精密度试验结果 %

由表5 可知,测定结果的相对标准偏差为0.94%~1.06%,说明该方法具有良好的精密度[11],能满足生产的检测需求。

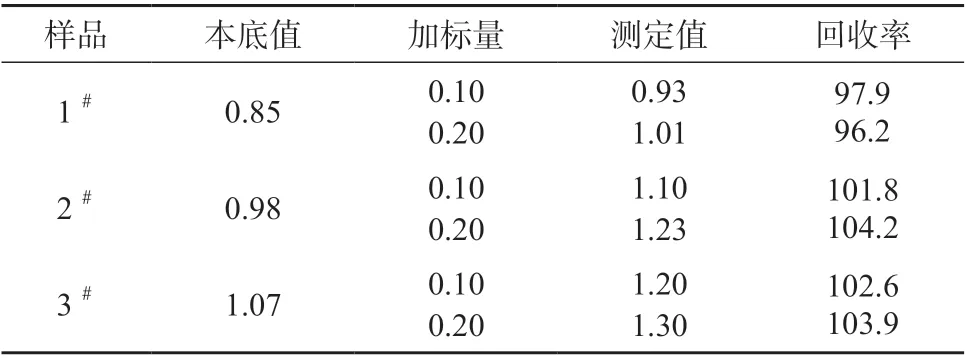

2.8 加标回收试验

将氯化钠在120℃温度下干燥2 h,称取干燥后不同质量的氯化钠和铂催化剂样品[12],混合均匀后研磨30 s,配制成加标量分别为0.10%,0.20%的加标样品,然后将加标样品压片,在1.2 仪器工作条件下测定,结果见表6。由表6 可知,样品加标回收率为96.2%~104.2%。表明该方法具有良好的准确度[13]。

表6 加标回收试验结果 %

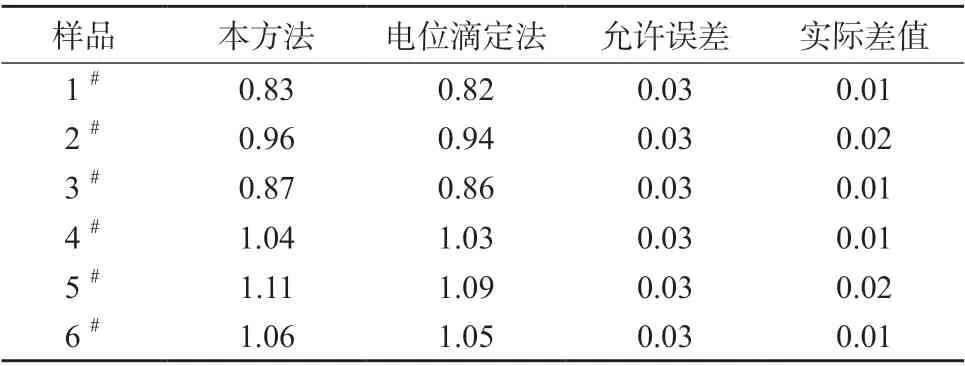

分别采用本方法和行业内常用的电位滴定法对中化泉州石化重整铂催化剂进行测定,结果见表7。

表7 方法比对试验结果 %

由表7可知,X 射线荧光光谱法的测定值与电位滴定法的差值满足电位滴定法的重复性要求,可以用于铂催化剂中氯含量的测定。

3 结语

将铂催化剂研磨、压片制样,采用X 射线荧光光谱法测定铂催化剂中的氯含量[14]。以电位滴定法测定的铂催化剂氯含量为标准值建立标准工作曲线,避免了基体干扰,该方法的测定结果与电位滴定法的测定结果一致性好,但分析速度快,且X 射线荧光光谱法的影响因素比电位滴定法少[15],精密度高,满足重整装置生产调整的要求。