一种适用于深孔环形沟槽加工的锥度进给装置

李芳 袁刚 龚心华 彭翰宇 王菲菲

摘 要:采用加長防振刀杆在车床上加工出孔内环形沟槽的加工方式适用于长径比不超过14的深孔。对于长径比超过14的深孔沟槽由于装夹时刀柄悬伸过长,刀柄刚性不足,加工时会出现振刀现象,造成沟槽尺寸和表面粗糙度超差。通过设计,制造出一种锥度进给装置,特别适用在车床上加工长径比超过14的深孔内环形沟槽,可以克服通用刀杆加工精度低,表面粗糙度差的缺点,满足成组分布的环形沟槽的加工要求。

关键词:锥度进给;环形槽;刀具;加工

引言

通常我们采用加长防振刀杆在车床上加工出孔内环形沟槽,这种加工方式适用于长径比不超过14的深孔。对于长径比超过14的深孔沟槽由于装夹时刀柄悬伸过长,刀柄刚性不足,加工时会出现振刀现象,造成沟槽尺寸和表面粗糙度超差。

本文介绍的锥度进给装置,是针对常规加长刀杆的不足而设计、制造的专用切槽工装,特别适用在车床上加工长径比超过14的深孔内环形沟槽,可以克服通用刀杆加工精度低,表面粗糙度差的缺点,满足成组分布的环形沟槽的加工要求。

1深孔环形槽的技术要求

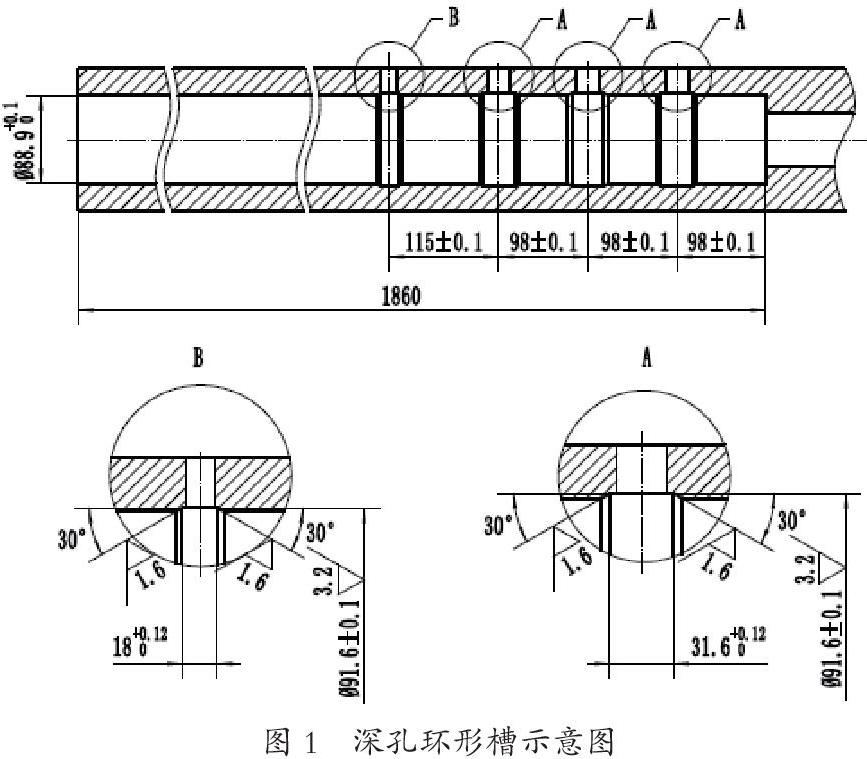

如图1所示,所需加工直径为φ91.6±0.1 mm的深孔内环形沟槽距离端面1860mm,环形沟槽粗糙度RMS3.2、 槽两侧倒角粗糙度RMS1.6,槽间距公差±0.1 mm,测量基准是内端面,检验沟槽时需要特殊量具。

2 进给装置的结构和组成

2.1刀具进给装置结构

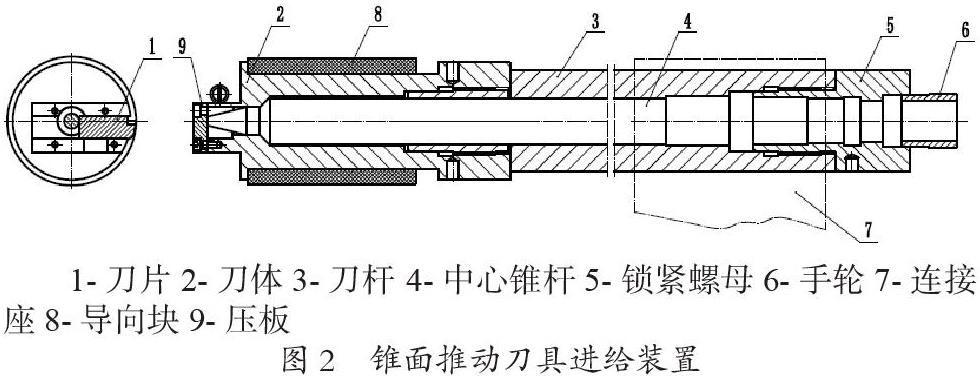

锥面进给装置主要由刀片、刀体、刀杆、中心锥杆、锁紧螺母、手轮、连接座等零部件组成,如图2所示。

2.2 工作原理及使用方法

加工前将连接座安装到数控车床的刀架上,然后上紧刀架上的螺钉,将刀具固定。根据所加工件的内孔直径,选择合适尺寸的导向块安装在刀体上,用压板和螺钉定位锁紧,调整刀杆中心线与车床主轴中心线重合。

对刀时,旋转手轮带动中心锥杆沿中心线向前移动,移动时中心锥杆前端锥面将刀片径向推出至进刀尺寸,上紧锁紧螺母完成对刀。

对刀后,机床Z轴移动,即可加工出不同宽度的槽。加工完成后,松开锁紧螺母,反向旋转手轮,中心锥杆向后移动带动刀片缩回,当刀尖缩到小于内孔直径的位置时,刀具退出工件,加工完成。

3 加工环形沟槽在线测量方法

3.1直径尺寸检测

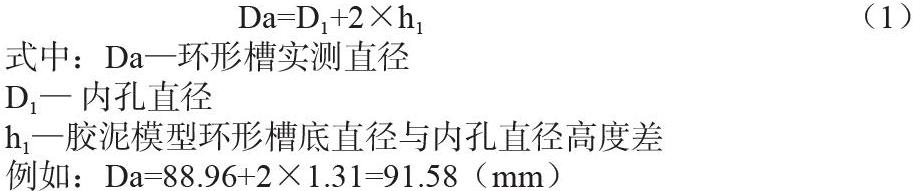

为避免重复装夹定位不准确,加工环形沟槽时必须在机床上直接测量出结果,根据结果调整进刀量和Z轴坐标点。距离端面较短的环形沟槽直径用内径千分尺测量,距离端面较深的沟槽直径用胶泥模型切片相对测量的方法。在加工完沟槽后,先将零件内孔清理干净,然后在环形沟槽部位压上胶泥,胶泥应与取模位置完整贴实,胶泥模型成形后切片在投影仪上照光比对加工出的槽形状和相关数据,按下列公式计算环形沟槽直径

式中:Da—环形槽实测直径

D1— 内孔直径

h1—胶泥模型环形槽底直径与内孔直径高度差

例如:Da=88.96+2×1.31=91.58(mm)

3.2最终检测结果

加工后经过检测,结果表明应用此进给装置加工的环形沟槽完全达到了设计要求,成功实现了在车床上加工长径比大于14的深孔内环形沟槽的加工。

4 加工中问题分析及解决方案

4.1距离尺寸不准确

数控机床Z轴丝杠间隙大和输入程序错误会使距离尺寸不准确。车床在开机后应由设备管理专业人员检测设备精度,调整间隙,消除误差;加工前应检查数控程序,并在零件加长段或端面孔口留有余量处对刀试切,测量结果后调整程序。

4.2 环形沟槽径向尺寸不一致

引起环形沟槽径向尺寸不一致的根本原因是手轮进给计算错误。手轮每转动一个刻度,刀片直径方向应按设计要求相应进给,调整进刀量时应通过观察手轮上的刻度线,精确计算刀片的径向总进给量。

4.3表面粗糙度超差

切削参数不合适是影响表面粗糙度主要要素,此装置的特殊性要求减少每次进刀量,增加进刀次数来满足粗糙度要求。而且加工前应测量内孔,调整导向块尺寸使其完全固定支撑内孔孔壁,消除刀具震动,提高表面加工质量。

切削刃磨损是引起表面粗糙度超差的另一因素。硬质合金刀片长时间重复使用产生积屑瘤和磨损,切削时如果冷却不充分,刀片加剧磨损或崩刃,不完整的刀片继续切削时导致粗糙度超差。因此,刀片使用一段时间后应用金刚石砂轮刃磨各角度锋利,并保持冷却液的充分冷却效果。

5结束语

针对在车床上采用常规方法加工长径比超过14的深孔内环形沟槽时尺寸精度和粗糙度差的不足,设计、制造了一种锥度进给装置,提出了相应的加工和检测方法,对使用加工过程中的常见问题进行了分析并提出了解决方案。实际应用表明,使用该装置加工的深孔内环形沟槽,其尺寸精度及表面粗糙度完全达到了设计要求。

参考文献:

[1] 闻邦椿.机械设计手册[M].机械工业出版社. 2010年01月.

[2] 杨叔子.机械加工工艺师手册 [M].机械工业出版社. 2011年01月.

作者简介:

李芳(1975.12—),女,汉,籍贯湖北宜都,本科,职称工程师,研究方向:机械制造。

(中船重工中南装备责任有限公司,湖北 宜昌 443005)