低色温无荧光粉LED光源的可靠性研究

李嘉祥, 潘 拴, 刘军林, 吴小明

(南昌大学 国家硅基LED工程技术研究中心, 江西 南昌 330047)

1 引 言

从上世纪60年代世界上首支GaAsP红光LED的诞生,到90年代GaN蓝光LED的重大技术突破,再到LED广泛应用于固态照明、汽车车灯、交通指示灯以及植物照明等领域[1-5],LED的科学研究及商业生产得到了巨大发展。随着LED在照明领域应用的扩展与深入,市场也对LED光源提出了更高的要求,要实现节能、健康、智慧的半导体照明[6]。

目前市面上的白光LED多为蓝光LED加荧光粉构成,其中蓝光成分占比较多,色温偏高(大于5 000 K),研究表明短波长的蓝光不仅会损伤视网膜色素细胞,还会抑制褪黑素的分泌,影响人体节律,导致失眠等现象[7-9]。人类在长期进化过程中习惯了低色温光源(小于3 000 K),为满足健康舒适的照明需求,LED光源的色温要进一步降低。Deng等[10]和李琪等[11]通过改变荧光粉中的红光/蓝绿光成分,分别制得色温为3 774 K和3 000 K的暖白光LED。Zhong等[12]合成了无稀土的红色荧光粉,采用UV LED+RGB荧光粉的技术路线制得3 255 K的暖白光LED。Chakrabarti等[13]和杨厚云等[14]通过使用LED芯片补偿白光LED的方法,分别获得了色温为2 200 K左右和2 700 K的低色温白光LED。目前各研究机构和产业界的低色温LED光源主要是荧光粉LED,由于它存在能量损失、荧光粉失效和不易做到低色温等问题,另一条技术路径即纯LED照明技术成为了健康照明的更优选择[15]。

低色温纯LED照明技术的难点主要在于黄光LED的光效比较低,本单位研发的硅衬底InGaN黄光LED,在20 A/cm2驱动下波长565 nm黄光LED光效达26.7%,对应164 lm/W,已达到实用化水平,为纯LED照明技术提供了重要支撑[16-17]。基于该高光效黄光制备了低色温无荧光粉LED光源[17]。低色温无荧光粉LED光源作为纯LED照明产品,相对于荧光粉LED光源来说,完全避免了蓝光危害,不存在激发荧光粉带来的能量损失,使用过程中避免了荧光粉自身发热带来的可靠性问题,并且节省了制备荧光粉所需的稀土元素这一国家战略资源。夜间照明或家居照明使用这种无蓝光、色温较低的光源,既对人眼安全舒适,又能有效提高睡眠品质。Lin等[18]通过光生物医学观测,证明了该低色温无荧光粉LED光源在改善睡眠、保护眼睛和毛发再生等方面具有积极作用,适用于室内照明并有望应用于医学领域。同时该光源作为室外照明的路灯使用时,不仅集成LED节能环保和钠灯暖色调的双重优势,还具有健康不炫光、穿透能力强和寿命长等优点。

低色温无荧光粉LED光源虽然具有诸多优点,但是作为一种新型人造光源,它的可靠性尚不明确。因为其中使用了InGaN和AlGaInP两种材料体系的芯片,可能会出现峰值波长、半峰宽以及色温等发生改变的情况,需要进行系统研究[19]。本文通过高温加速老化实验和温度步进应力实验,测量了不同低色温光源老化前后光电性能的变化,得到其衰减规律并分析失效机理,研究了其可靠性。

2 实 验

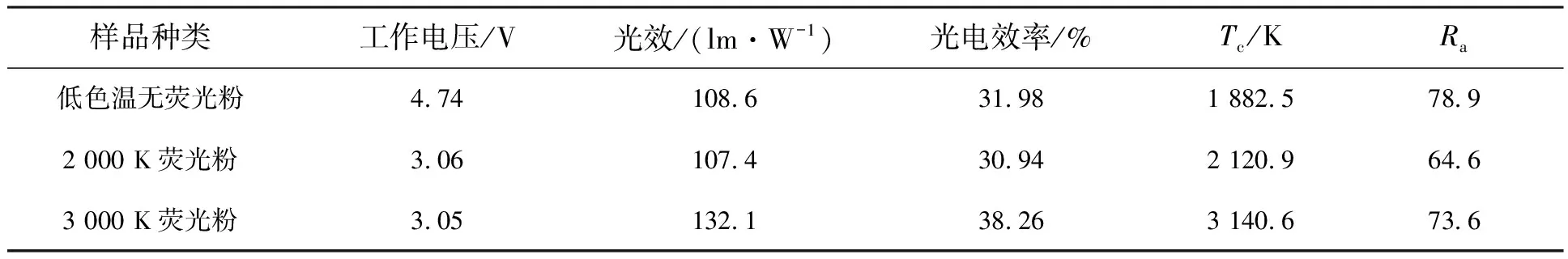

实验样品分别为自制2 000 K无荧光粉样品和市场采购的2 000 K、3 000 K荧光粉样品,以下依次记为样品A、样品B和样品C。3种样品采用相同的5050陶瓷封装,具有相同的散热条件。样品A由两颗1.143 mm(45 mil)黄光芯片和两颗1.066 8 mm(42 mil)红光芯片组成,4颗芯片之间采用两串两并的电路形式,如图1(a)所示。样品B和样品C都是在单颗1.651 mm(65 mil)蓝光芯片上涂敷黄色和红色荧光粉,利用荧光粉的配比和厚度获得不同的色温。在25 ℃、400 mA工作电流下测得3种样品的光电特性如表1所示。从表1中可以看出,作为纯LED的低色温样品,样品A已经体现出了比同色温荧光粉样(2 000 K)更好的光电参数,显色指数更高,光效更优。随着技术发展及产品的更新,本单位目前研发的2 000 K无荧光粉LED光源,光效已经提高至141.9 lm/W[17],明显好于相同或相近色温的荧光粉光源。

表1 3种样品在25 ℃及400 mA下的光电特性

在LED工作中,电流密度和温度是两个非常关键的因素。老化实验也多是根据电流密度和温度进行设计。在环境温度和散热条件相同的情况下,影响工作温度的主要是电功率。但是因为蓝光LED和红光、黄光LED在相同电流密度下工作电压相差很大,无法同时实现相同电流密度和相同电功率两个条件。故在85 ℃的高温加速老化实验中,以电流密度和电功率为标准,对每种样品各设置了3个不同的老化条件,获得两组相同的电流密度和两组相同老化功率的数据进行比较,如表2所示。每个条件下选取4只LED老化2 000 h,老化过程中在一定的时间点拆下样品测试其光电性能。

表2 85 ℃高温加速老化应力条件

Tab.2 Stress conditions of high temperature accelerated aging at 85 ℃

样品种类老化电流/mA电流密度/(A·cm-2)电功率/W低色温无荧光粉400201.9700353.61 000505.52 000 K和3 000 K荧光粉400201.21 000503.61 400675.5

温度步进应力实验中所有样品的老化电流均为400 mA,将烘箱温度设置从100 ℃开始以20 ℃或者10 ℃为步长逐渐升温。样品在每个温度点维持点亮12 h,然后降至室温进行光电性能测试。每种样品各取4只进行老化。实验中用热电偶测量铝基板上固定点的温度作为壳体温度,测量位置如图1(b)中的点T所示。

图1 (a)低色温无荧光粉LED光源两串两并电路;(b)壳体温度测量点T。

Fig.1 (a)Simplified electrical circuit of low color temperature phosphor-free LED light source. (b)Temperature measurement point T of shell.

两组实验所有样品的光电性能,都是在25 ℃及400 mA的工作电流下,通过积分球系统测得。

3 结果与讨论

样品光通量随高温老化时间的变化趋势如图2所示。从图2(a)可以看出,当老化电流密度为20 A/cm2(即工作电流密度)时,3种样品的光通量变化趋势基本一致,光通量在整个老化过程中保持稳定,显示出3种样品都具有良好的可靠性。当加速老化实验的电流应力水平提高以后,三者的光通量衰减情况呈现明显差异。由图2(b)、(c)可以看出,在老化电流密度为50 A/cm2和老化功率为3.6 W时,光通量衰减从大到小排序为样品B>样品A>样品C。由图2(d)可以看出,当老化功率增大到5.5 W时,光通量衰减从大到小排序为样品B>样品C>样品A。上述结果表明,在工作电流密度下老化时,3种样品的光通量都表现出很好的稳定性,但是当老化的电流应力水平或电功率提高后,无荧光粉的样品A光通量衰减一直小于同色温的样品B。对各老化功率下老化到2 000 h的样品进行测试,测得当老化功率从3.6 W增大至5.5 W时,样品A的光通量衰减增量(-0.3%)远小于样品B(6.7%)、C(8.9%)。

为分析光通量随老化时间的变化情况,以老化功率5.5 W实验的样品为例,给出了不同老化时间节点的归一化光谱曲线,如图3所示。图3(a)为样品A的光谱曲线随老化时间的变化,插图显示了黄光波段峰值强度的变化情况,由图可知黄光部分在高温大功率老化过程中略有衰减,红光部分相对稳定。由图3(b)、(c)可以看出,在荧光粉衰减方面,样品B的荧光粉比样品C的荧光粉衰减幅度更大。相比于样品C,色温较低的样品B在制备过程中,需要增加荧光粉的厚度并增加红色荧光粉所占比例,从而提高荧光粉光谱强度、降低蓝光强度来达到低色温的目标,故样品B光谱中蓝光峰很弱。

得到不同样品在老化过程中的光谱变化规律后,可以进一步分析样品的失效机理。从图2(b)可以看出,当老化电流密度为50 A/cm2时,3种样品在老化过程中有不同程度的光通量衰减。样品A的光通量在整个老化过程中缓慢下降,这主要是因为在高温大电流应力下随着老化的进行,在LED有源区内缺陷和非辐射复合中心增加,内量子效率降低,并且非辐射复合会加剧晶格震动,导致缺陷发生运动并进一步增加,光通量衰减[20-23]。样品B、C均为荧光粉样品,但样品B光通量衰减最大而样品C衰减最小。出现差异的原因是,在两者的荧光粉层中不同种类的荧光粉占比不同。两种样品的荧光粉层均由黄色YAG荧光粉、红色荧光粉和硅胶通过一系列工艺制成。相对来说样品B的色温更低,在样品B的荧光粉层中,红色荧光粉所占比例更大。相比黄色YAG荧光粉,红色荧光粉性能更不稳定,在老化过程中更易失效[24]。在加速老化过程中,由于红色荧光粉转换效率较低[25],会产生更多的热量,导致荧光粉层温度和LED结温提高。随着温度的升高,芯片内量子效率降低并且荧光粉光谱强度呈指数衰减,从而非辐射复合进一步增加,产生更多热量[26],造成了光通量衰减,所以样品B的光通量衰减大于样品C。

图2 不同老化应力下的光通量随老化时间的变化曲线。(a)20 A/cm2;(b)50 A/cm2;(c)3.6 W;(d)5.5 W。

Fig.2 Change curves of luminous flux with aging time under different aging stresses. (a)20 A/cm2. (b)50 A/cm2. (c)3.6 W. (d)5.5 W.

从图2(c)、(d)可以看出,样品A在两个不同老化功率下的光通量衰减基本一致,并且在5.5 W老化功率下的光通量衰减小于其他两种荧光粉样品,体现了在大功率条件下工作的优势。随老化功率的提高,样品B和样品C的光通量衰减幅度增加。这是因为老化功率增大后LED发热量增加,结温会明显升高。通过管脚温度法可以测量样品的结温[27],对各老化功率下老化到2 000 h的样品进行测试,测得当老化功率从3.6 W增大至5.5 W时,样品B的结温从163 ℃升高到217 ℃,样品C的结温从148 ℃升高到170 ℃。温度过高使得芯片内量子效率降低和荧光粉衰减,最终导致光通量的衰减。

光谱中不同波段衰减的差异会导致光源色温的变化,可能会引起照明品质的下降,为此我们研究了老化过程中色温的变化。所有样品在20 A/cm2的工作电流密度下老化时,色温均保持稳定,老化2 000 h后色温改变量不超过±30 K。下面给出了样品在3.6 W和5.5 W下老化的色温变化情况。图4所示为色温改变量随老化时间的变化曲线,从图中可以看出,当老化功率为3.6 W时,样品A、B的色温在老化初期下降然后趋于平稳,样品C的色温基本不变。当老化功率为5.5 W时,3种样品的色温均呈下降趋势,且下降幅度几乎一致。可以发现随着老化功率的增大,样品B、C的色温下降更快。

图3 5.5 W老化功率下光谱曲线随老化时间的变化。(a)样品A;(b)样品B;(c)样品C。

Fig.3 Spectral curve changes with aging time at 5.5 W aging power. (a)Sample A. (b)Sample B. (c)Sample C.

样品A色温的改变主要取决于红光和黄光辐射通量的相对比例。从图3(a)可以看出,随着老化的进行,黄光衰减比红光更明显,也就是说色温更低的红光占比增加,导致样品A的色温降低。导致样品B、C色温降低的原因是蓝光部分占比越来越少。蓝光占比减少的主要原因可能是:在高温及强光辐照下荧光粉层透光率下降,使蓝光的出射减少[24,28]。所以蓝光部分衰减大于荧光粉部分衰减,最终蓝光部分在总辐射通量中占比减少。

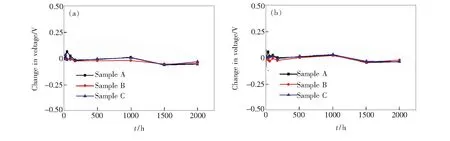

工作电压的改变和LED芯片性能紧密相关,为探究长时间高温老化对LED芯片性能的影响,我们对正向电压的变化进行了研究。图5所示为电压改变量随老化时间的变化曲线。由图可见在两个不同的老化功率下,3种样品在整个老化过程中的电压变化趋势相差不大,老化至2 000 h电压变化量均在0.05 V左右,没出现明显变化,说明3种样品的芯片都具有很好的稳定性。

图4 不同老化应力下色温改变量随老化时间的变化曲线。(a)3.6 W;(b)5.5 W。

Fig.4 Change curves of color temperature with aging time under different aging stresses. (a)3.6 W. (b)5.5 W.

从上述讨论可知,随着高温加速老化实验电流应力水平的提高,3种样品的光通量和色温的变化规律也相应地发生改变。为了探究样品在不同温度应力下的工作性能,选用85 ℃下可以稳定工作的20 A/cm2工作电流密度进行了温度步进应力实验。如图6所示,横坐标为样品基板温度。可以看出随着温度升高,样品A的光通量在整个老化过程中直至200 ℃都未出现大幅度衰减,而样品B、C的光通量在175 ℃附近出现急剧衰减,并且样品B在195 ℃已有50%的实验样品失效(流明维持率小于70%),说明无荧光粉的样品A可以承受更高的工作温度。3种样品的色温变化规律存在差异,样品A的色温在整个老化过程中先保持不变然后略微下降。样品B、C的色温在175 ℃前略有降低,原因与高温加速老化实验中所述一致。在175 ℃后色温呈上升趋势,这是因

图5 不同老化应力下电压改变量随老化时间的变化曲线。(a)3.6 W;(b)5.5 W。

为随着老化温度的逐渐升高,LED内量子效率以及荧光粉转换效率衰减加剧[29-30],并且荧光粉的失效更为严重,所以蓝光部分在总辐射通量中占比增加,色温升高。所有样品的电压在整个老化过程中基本维持稳定,变化量均小于0.025 V。

图6 温度步进应力实验结果。(a)光通量变化曲线;(b)色温改变量变化曲线;(c)电压改变量变化曲线。

Fig.6 Temperature step-stress test results. (a)Light flux change curves. (b)Color temperature change curves. (c)Voltage change curves.

在温度步进应力实验过程中,两种荧光粉LED光源均有部分样品出现芯片表面发黑的现象,如图7所示。随着老化时间的增加和温度应力的不断提高,温度升高的同时荧光粉转换效率持续下降,最终导致荧光粉层中的硅胶发生碳化即芯片表面发黑[31-32],使得光通量急剧下降。

图7 温度步进应力试验前(a)、后(b)的LED实物图。

Fig.7 Image of LED before(a) and after(b) temperature step-stress test

4 结 论

对低色温无荧光粉LED光源和荧光粉LED光源进行高温加速老化实验,测试其光电参数的变化,分析了不同LED光源的失效机理;通过温度步进应力实验,给出了温度应力进一步提高以后各种样品工作性能的优劣。结果表明,在85 ℃工作电流下各LED性能均保持稳定,老化2 000 h的光通量衰减为1.6%~2.1%,但随着电流应力或温度应力的提高,荧光粉层对LED可靠性的影响逐渐明显。当功率增加到5.5 W、加速老化2 000 h后,低色温无荧光粉LED光源的光通量衰减为6.5%,2 000 K和3 000 K荧光粉LED光源的光通量衰减分别为19%和12.4%,衰减的差异主要是由大功率条件下产生的热量增加、温度升高、荧光粉性能变差引起的。在温度步进应力实验中,当温度高于175 ℃后,部分荧光粉LED光源出现硅胶碳化的现象。而低色温无荧光粉LED未出现明显劣化,其光电性能及可靠性均优于同色温的荧光粉LED,并且可靠工作的温度上限更高,制得的光源能够更广泛地适用于温度不同的各种工作环境中。