高精度位移测量系统硬件在环仿真优化设计

杨 松,张文涛,熊显名,王献英

(1.桂林电子科技大学 电子工程与自动化学院,广西 桂林 541004;2.上海微电子装备(集团)股份有限公司,上海 201203)

0 引言

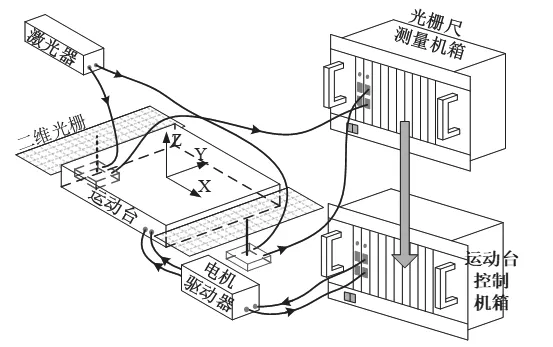

图1 掩模台伺服控制系统Fig.1 Motion stage servo control system

光刻机是制造集成电路的关键设备,被誉为集成电路产业皇冠上的明珠[1]。国家科技重大专项“极大规模集成电路制造装备及成套工艺”明确将28nm 浸没式光刻机产品作为专项的标志性目标成果。光刻分辨率、套刻精度以及产率是衡量光刻机性能的3 个指标[2],这3 个指标中光刻分辨率与物镜系统相关,套刻精度以及产率与掩模台直接相关。掩模台在光刻机中负责实现掩模版的精确运动,掩模台运动控制精度的进一步提升关系到光刻机的性能指标能否进一步提升。28nm 浸没式光刻机的套刻精度要求上升到5.7nm,相应的掩模台位置测量算法精度要求上升到1nm[3]。因此,研究一种高精度掩模台位置位移系统的硬件架构和数据流对高端光刻机来说极其重要。

目前,国内多所高校对掩模台位移测量系统做了大量的研究与设计工作。2015 年,哈尔滨工业大学张之万[4]自制运动控制卡,主要由Altera 公司的EP2S60F1020 型FPGA 和TI 公司的TMS320C6414 型DSP 构成。2017 年,哈尔滨工业大学饶裕[5]等人选用TI 公司的 TMS320C6414型DSP 作为主控芯片及FPGA 设计了运动控制卡,并设计了基于宏微驱动的光刻机掩模台控制系统,该系统六自由度误差为几百纳米。另外,哈尔滨工业大学也对位移测量系统进行研究并在结构上做出了一些改进[6]。DSP 拥有强大的高速运算能力[7],并且具有较强的控制性能及信号处理能力[8]。硬件在环仿真技术已经越来越广泛地应用于电力系统与电力电子领域[9],2018 年桂林电子科技大学杜浩等人[10]对二维光栅的测量模型以及仿真平台中数据传输和计算的过程进行了研究,并设计硬件在环仿真平台。文献[9]所述掩模台伺服控制系统如图1 所示[9],仿真端与测量端的数据交互是通过光纤而不是数据总线,所以势必会增加整体运算时间。掩模台位移模型(ECPS)与掩模台对准模型(ECPA)之间的数据交互是通过数据总线进行的,这种传输方式速度慢、效率低而且还受到同步时钟的制约。

针对现有高精度位移测量系统的问题以及高端光刻机的需求,设计了一种基于多核DSP 的高精度位移测量仿真平台。同原设计不同的是,本平台仿真端和控制端分别由两块板卡构成且置于同一机箱内。故此本平台具有如下优点:

1)仿真端和控制端置于同一机箱,可实现测量端板卡通过背板数据总线获取仿真端光信号计数值,还原了测量系统真实的工作状态。故而,本系统进行硬件仿真的真实性更高。

2)本系统的数值计算板卡采用主频为1.25GHz 的TMS320C6678 型DSP 芯片,缩短了单组模型的计算时间;同时,本仿真平台利用数值计算板卡的共享内存机制使模型间的数据交互通过共享内存进行,从而缩短两组模型间数据传递时间,达到提高数据传输效率的目的。

3)本仿真平台利用同一块板卡内嵌多个计算核心的特点将控制端的ECPS 模型与ECPA 模型运行于同一块数值计算板卡中。实现了一块数值计算板卡内同时进行两组模型运算,并行输出两组掩模台位置数据。相比文献[9]所述仿真平台(后文均称原仿真平台),本平台的集成度更高。

1 系统硬件架构设计

通过分析可知,原仿真平台的时间开销主要在模型运算和数据传输两方面。原仿真平台ECPS 模型与ECPA模型分别运行于两块不同的数值计算板卡,ECPS 模型与ECPA 模型间的数据传输是通过数据总线完成的;原仿真平台将仿真端数值计算板卡与测量端数值计算板卡分布于两个机箱,两块板卡采用光纤进行通信;原仿真平台将发送简化系数这一步放在第五步执行,延长了ECPA 模型的等待时间。

文章设计的仿真平台采用的是独立设计的多核DSP 数值计算板卡(NCD,Numerical Calculation Board of DSP),该板卡使用的核心芯片是内置8 个corepac 计算核心的TMS320C6678。TMS320C6678 内部的共享内存提供了4MB大小的快速大数据量交互区间与可以实现不同corepac 计算核心之间的互联和通信的HyperLink 总线。每个corepac 计算核心拥有4MB 多核共享内存,支持DMA 传输,所以可以将原仿真平台板卡之间的数据传输升级为板卡内部计算核心之间的数据传输和共享,计算核心之间的数据传输和共享有利于提高传输效率。

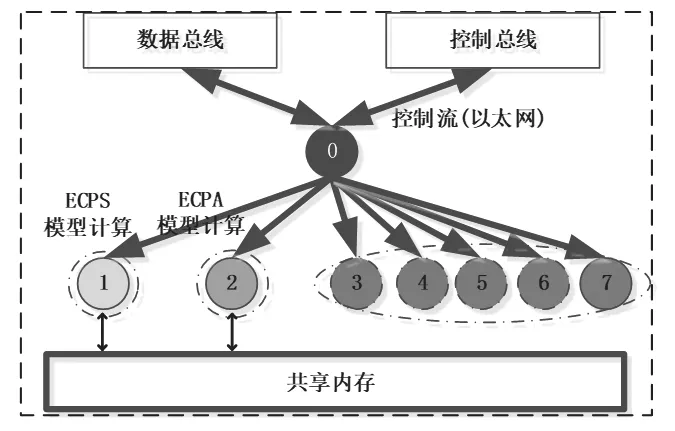

基于多核DSP 的硬件在环仿真平台硬件架构如图2 所示。机箱内部包含4 块板卡:一块主控板卡(CCB,Calculation Control Board), 一 块 同 步 板 卡(SBC,Synchronization Bus Controller),两块多核数值计算板卡(NCD)。其中,主控板卡(CCB)主要负责系统主程序的运行,板卡的控制以及初始化;同步板卡(SBC)主要提供20KHz 的采样信号;多核数值计算板卡(NCD1,NCD2)主要负责运算光栅尺测量模型和模拟输出原始数据。

1.1 测量端NCD1

图2 硬件在环仿真架构Fig.2 Hardware-in-the-loop simulation framework

NCD1 作测量端负责运算光栅尺测量模型。NCD1 通过数据总线读取仿真端的原始数据,进行正向模型计算,输出掩模台的位置和姿态信息。测量端NCD1 板卡内的任务分配如图3 所示,NCD1 板卡内的模型运算由3 个corepac计算核心执行:其中,corepac 计算核心0 作为主控核心用于接收仿真端NCD2 输出的原始数据,并将原始数据广播到共享内存中;corepac 计算核心1 作为从核,运行ECPS测量模型进行复杂模型的运算,然后通过光纤将计算后的掩模台位置和姿态信息发送给仿真端NCD1 进行误差计算;corepac 计算核心2 也作为从核,运行ECPA 测量端固件模型进行简化模型的运算,然后通过光纤将计算后的位置和姿态信息发送给仿真端NCD1 进行误差计算;corepac 计算核心3 到corepac 计算核心7 没有进行模型运算。

1.2 仿真端NCD2

文章设计的仿真平台是为了验证测量模型在程序实现过程中误差满足要求的情况下与原仿真平台相比性能是否有所提高,所以本仿真平台使用仿真端多核计数板卡NCD2模拟输出的原始数据代替了实际的二维光栅和读数头采集计算后输出的原始数据。

仿真端NCD2 通过corepac 计算核心0 将原始数据经数据总线发送到测量端。机箱背板提供两个总线通道,控制总线和数据总线。控制板卡(CCB)通过控制总线对其它板卡下发命令,数据总线用于除CCB 之外其它板卡间的数据传递。本仿真平台原始数据的传输是通过数据总线进行的,原仿真平台仿真端原始数据的传输是通过光纤进行的。测量端输入数据通道采用的是通信频率为1.25GHz 的高速通信光纤,与原仿真平台相比较在数据回传方面可以提高传输速率。

图3 NCD板卡内部任务分配Fig.3 Task allocation in NCD

2 测量模型数据流设计

本仿真平台设计的光栅尺测量模型数据流如图4 所示。仿真端corepac 计算核心0 的模型运算过程可分为以下五步:第一步,读取名义位置,本仿真平台的名义值是由代码生成来代替现场采集的名义值;第二步,利用第一步已经获得的名义位置数据进行逆模型计算,通过逆模型运算得到掩模台位置和姿态原始数据;第三步,通过数据总线发送由第二步算得的原始数据至数据总线;第四步,通过光纤将读取测量端ECPS 模型计算出的掩模台位置和姿态数据,并进行误差计算;第五步,通过光纤将读取测量端ECPA 模型计算出的位置和姿态数据,并进行误差计算。

测量端corepac 计算核心0 执行过程分为两步:第一步,corepac 计算核心0 通过数据总线读取经过逆模型运算的原始数据;第二步,将第一步已经读取的原始数据发送到共享内存供ECPS 模型和ECPR 模型调用。

测量端corepac 计算核心1 进行ECPS 模型运算,运算过程可分为以下五步:第一步,corepac 计算核心1 通过共享内存读取经过逆模型运算的原始数据;第二步,利用第一步已经获得的原始数据进行简化模型A 的计算;第三步,输出由第二步简化模型A 运算所得的简化系数至共享内存;第四步,通过光纤将掩模台位置和姿态数据发送给仿真端corepac 计算核心0;第五步,利用已经获得的掩模台位置和姿态数据进行复杂模型的计算。

测量端corepac 计算核心2 运行ECPA 模型,运行过程可分为以下四步:第一步, corepac 计算核心2 通过共享内存读取corepac 计算核心0 经过逆模型运算的原始数据;第二步,通过共享内存读取简化系数;第三步,利用已经获得的原始数据和简化系数进行简化模型B 的计算;第四步,通过光纤将位置和姿态数据发送给仿真端corepac 计算核心0;在不影响整体架构正确性的同时,可以将发送简化系数放在第三步、第四步或者第五步执行。但是为了减少延ECPA模型的等待时间,文章将发送简化系数设计为第三步。

图4 光栅尺测量模型数据流Fig.4 Data flow in grating measurement model

3 硬件在环仿真实物平台

本硬件在环仿真实物平台由一台操作电脑(装载CCS软件)、一个上位机操作平台、一个标准VME 机箱、一块CCB 板卡、两块NCD 板卡和一块SBC 板卡构成。硬件在环仿真平台实物图如图5 所示。本平台通过局域网将电脑、CCB 和上位机操作平台连接在一起。电脑可通过网络直接访问CCB 板卡,并通过可视化界面对CCB 进行操作。通过CCS 软件将测量模型代码编译成可执行文件,然后将可执行文件加载到两块NCD 板卡上。

本系统具体操作流程如下:

1)通过CCB 板卡对两块NCB 板卡进行初始化配置。

2)通过CCB 板卡对SBC 板卡进行初始化配置。

3)通过CCB 板卡经命令总线向两块NCD 板卡加载测量模型的可执行文件。

4)通过CCB 板卡经命令总线向两块NCD 板卡的不同计算核心加载模型计算常数。

以上4 步执行完成后,仿真端NCD2 以20KHz 的频率输出掩模台位置信息原始数据;测量端NCD1 以20KHz 的频率获取原始数据。当测量端NCD1 计算模型完成后,将得到的两组掩模台位置数据通过1.25G 高速光纤回传到仿真端。同时,在仿真端NCD2 记录掩模台位置信息原始数据和通过光纤回传的掩模台位置数据,通过分析这两组数据可得知NCD1 板卡的模型计算精度。在NCD1 计算模型的代码中添加时间戳,可获得测量模型每一步的运算时间。

图5 硬件在环仿真平台Fig.5 Hardware-in-the-loop simulation platform

4 实验及结果分析

在本仿真平台上进行硬件在环仿真实验,模型运算时间结果见表1。可以看出,模型运算时耗主要在4 个方面:原始数据读取、模型计算、光纤发送数据和发送简化系数。其中,光纤发送六自由度数据和发送简化系数两方面提升显著。原仿真平台光纤发送六自由度数据时间为7.700us,本仿真平台光纤发送六自由度数据时间为1.338us,性能提升82.6%;原仿真平台发送简化系数时间为5.036us,本仿真平台发送简化系数时间为0.447us,性能提升91.2%。

表1 模型运算时间开销Table 1 Time overhead of model operation

从原始数据读取来看,本仿真平台花费时间为4.307us,原仿真平台花费时间为10.024us,本仿真平台花费时间大约为原仿真平台花费时间的2/5。主要是因为原仿真平台是通过光纤进行原始数据的发送,而本仿真平台通过数据总线进行原始数据的发送。数据总线传输一个int 型数据的时间约1.5us,光纤传输一个int 型数据的时间约为15us。从模型计算来看,本仿真平台与原仿真平台相比在计算时间方面减少约0.4us。因为本平台数值计算板卡所使用DSP 的主频与原平台数值计数板卡的计算核心的主频相比并没有提高,所以在模型计算时间只有微小减少。

从光纤发送六自由度数据时间来看,文章设计的仿真平台花费时间1.338us,原仿真平台花费时间为7.7us。本仿真平台花费时间大约为原仿真平台花费时间的1/6。主要原因有两方面:一方面因为本仿真平台采用的是1.25GHz通讯频率的光纤,原仿真平台使用的是1GHz 通讯频率的光纤;另一方面,因为文章设计的仿真平台使用的是多核数值计算板卡NCD,硬件有所升级。

从发送简化系数来看,文章设计的仿真平台花费时间为0.447us,原仿真平台花费时间5.036us。文章设计的仿真平台花费时间大约为原仿真平台花费时间的1/11。原仿真平台ECPS 模型和ECPR 模型所在板卡之间的数据交互是通过数据总线进行。本仿真平台数据搬运方式是将计算核心0 作为主控核,首先通过EDMA 将总线数据搬运到共享内存上,然后计算核心1、计算核心2 通过Cache 并行读取共享内存的数据。

各功能运行时间占比如图6 所示。就整体时间开销而言,原仿真平台总的时间开销为 31.352us。如图6(a)所示,其中发送线性化系数所占比例为16%,光纤数据传输时间所占比例为25%。本平台总时间开销为14.242us,如图6(b)所示。其中,发送线性化系数所占比例为3%,光纤数据传输时间所占比例为10%。对比可知,文章设计的仿真平台在光纤通讯和发送线性化系数两方面的提升幅度较大。

图6 各功能运行时间占比Fig.6 Proption of all function operating time

通过实验结果分析可知,本仿真平台在测量端ECPS模型运行过程中将发送简化系数放在第三步执行,而原仿真平台测量端ECPS 模型的发送简化系数是第五步执行,从时序角度讲,放在第五步执行时ECPA 模型的等待时间就会延长,放在第三步执行可以缩短ECPA 模型的等待时间,综合考虑文章将发送简化系数这一步放在第三步执行。因此,在执行庞大模型运算时,合理分配执行步骤是提高效率的有效手段。文章设计的仿真平台ECPS 模型和ECPA模型的数据传输是通过共享内存进行,而原仿真平台ECPS模型和ECPA 模型的数据传输是通过数据总线进行。在ECPS 模型和ECPA 模型间的数据交互方面原仿真平台数据搬运的时间开销远大于本仿真平台数据搬运的时间开销。所以大数据量的数据传输,比较适合通过共享内存搬运的方式进行。

5 结束语

文章研究了桂林电子科技大学杜浩等人的高精度位移测量系统硬件在环仿真平台,包括硬件架构及数据流,分析得出制约测量系统运行时间缩短的因素并进行优化升级。设计了一种基于多核NCD 的硬件在环仿真平台的硬件架构,并进行了验证。对比分析两个平台的实验数据可以得出:经过优化设计的基于多核NCD 的硬件在环仿真平台,各个环节的运行时间均有缩短。其中,在光纤发送六自由度和发送简化系数两方面最为显著,模型运算时间缩短较小。本仿真平台系统整体运行单次时间为14.242us,原仿真平台系统整体运行单次时间为31.352us,测量模型整体运行时间是原系统的1/2。

文章设计的基于多核NCD 仿真平台与基于单核NCB仿真平台相比较,极大地缩短了测量模型的运算时间。随着掩模台位置测量算法精度需求的不断上升,掩模台运动控制精度的需求也进一步提升,可以进一步优化测量模型以达到减小整体运算时耗。