典型地质条件深部岩巷锚索合理支护长度和形式的选择

范祥祥

(安徽建筑大学土木工程学院,安徽 合肥 230601)

0 引言

隧道挖掘是由许多工序组合起来的工程,其中主要的三大工序是破岩、搬运和支撑[1]。每个工序高效运转和交接顺畅,是提高隧道掘进速度的关键。其中巷道支撑是岩巷掘进的主要工序。由于巷道支撑分为临时和永久,所以巷道支撑是安全采矿的主要因素。由于巷道开挖,导致围岩周围的应力改变,致使围岩产生径向拉裂破坏或者剪切破坏,在隧道周边顺次产生松动圈、塑性区及弹性区[2]。锚索作为“主动”支撑方式,因其造价不高、快速的施工速度和高支撑强度已经成为巷道支撑的主要方式[3]。

1 工程概况

隧道在32煤下11~32 m的泥岩、细砂岩、粉砂岩层位。隧道掘进过程中显露最多的岩层是细砂岩和粉砂岩,其中泥岩呈暗灰色,块状、参差状缺口,还有少许植被根的化石碎片,这些化石较致密,底层有少许砂质;细砂岩呈灰色,石英是主要成分,纹理交错,硅质胶结;粉砂岩,灰色,块状,平坦状断口,局部有少量细砂质,致密。巷道地面标高为25.42~25.82 m,工作面标高为-657.6~-747.00 m。

2 巷道围岩力学性质测定

该项目中测定泥岩内摩擦角和粘结力,使用的是RBST型原位岩石孔内剪切测试仪,在施工现场判定泥岩的性能,泥岩的弹性模量和泊松比等力学参数,现场取芯在实验室测定。

2.1 现场实测仪器设备简介

美国爱荷华州大学研发设计的原位岩石孔内剪切测试仪,用于矿山安全和隧道、边坡设计等行业。原位岩石孔内剪切测试仪[4]的主要优势是能快速测出各种岩石剪切强度和残余剪切强度,约20~30 min即可得到岩石的莫尔—库仑岩石破坏包络线,并且在岩石破坏后可以得到残余强度曲线[5]。

2.2 现场实验结果及分析

现场测量的泥岩中对于不同法向应力的剪切破坏强度如图1所示。

图1 不同法向应力与抗剪强度关系

结合实验室实测结果,得到隧道围岩性质为泥岩时的力学参数如表1所示。

表1 泥岩力学性能参数

3 模型建立

3.1 模型尺寸及边界条件

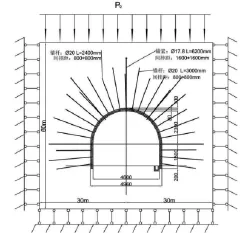

在数值模拟计算中,要最大可能地让模型的边界条件跟工程实际情况相符,以增加计算精准度,逐步消除计算模型中边界条件引起的误差[6]。必须确保计算模型有足够大的面积,以使得分析关键区域位于模型的中心部分与边界的一定距离处。该项目以许疃煤矿3238底抽巷工程实际作为模型,应用FLAC3D软件,并使用数值模拟方法对围岩的松动和破碎变形进行了分析[7]。模拟的巷道是直壁半圆形拱。巷道四周60 m范围以外的应力状态与原始岩石几乎相同,模型几何长度选择如下:长=宽=6 cm。图2是数值计算模型,用于模拟垂直均匀载荷下半无限边界的位移和变形。该约束可以简化为计算模型两侧的水平X方向约束和底部的垂直Y方向约束,即三边固定;顶部受均匀荷载作用,具有相同的原始岩石应力大小,并根据巷道的埋深选择模型,均匀负载。依据实际工程中锚索支护参数,计算模型中锚索支护用杆单元代替[8-9]。

图2 数值计算模型示意

3.2 数值计算模型

在选定的几条隧道开挖过程中,围岩的性质主要表现为泥岩。该项目以泥岩为研究对象,本构模型采用SS准则,锚索的预紧力可以由杆元件产生的预应变施加,分析了岩性为泥岩的围岩变形。

3.3 本构关系

因为泥岩的岩性差,所以当围岩是泥岩时,围岩极易发生大范围的松动和破损,故选取SS准则来分析本工程中的项目。

3.4 数值计算结果和结果分析

(1)围岩表面的变形数值模拟结果

在当前支撑前提下,周围岩石是泥岩时,周围岩石变形数值的模拟如图3所示。

图3 岩性为泥岩巷道围岩变形数值模拟

计算结果显示:围岩岩性是泥岩的时候表面最大变形约为65.0 mm。

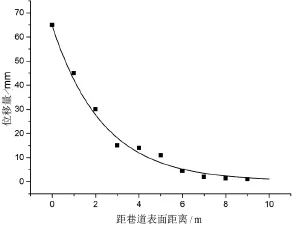

(2)周围岩石位移的数值模拟结果

将FALC3D的计算结果转化为tecplot文件,使用tecplot软件提取切片数据,切片位置为隧道的帮部,对提取的数据使用origin进行绘图,如图4所示。

图4 隧道表面距离和位移量变化

3.5 周围岩石为泥岩时支护的合理性分析

从模拟结果、多点位移以及钻孔摄像工程实测结果看,许疃煤矿3238底抽巷四周岩石的性质是砂岩,松动圈厚度在2 000~3 000 mm,是大松散带且不稳定围岩。

工程实测和数值模拟的结果显示:泥岩性质的围岩使用锚索加固围岩支护,锚索长度为6 300 mm,偏大,可降低1 300 mm,取锚索长度为5 000 mm。

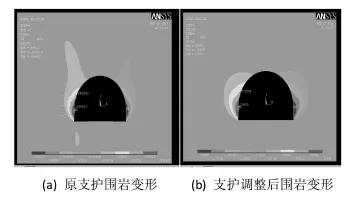

在原来的支护方式和参数条件下,地下隧道岩石表面的变形U为60mm,这个数值相比于地下隧道岩石允许的变形量稍小;如果只使用半径为10 mm、长度为2 400 mm型高强度的锚杆支撑,隧道周围岩石变形U为100 mm,隧道周围岩石变形趋于不稳定,将来进行开采时,存在安全隐患,应调整支撑形式和参数。将原始隧道支撑分为两个阶段,第一阶段是紧随挖掘工作面,选用半径为10 mm、长度为2 400 mm的高强度锚杆支撑,第二阶段是距隧道掘进工作面100 m处,选择半径为10 mm、长度3 000 mm的高强度锚杆进行二次支撑(图5)。

图5 不同支护形式时泥岩的变形

4 结论

当周围岩石是泥岩时,锚索的尺寸可由6300 mm减少1 300~5 000 mm。锚索的预应力和锚杆的间距都偏小,将来进行开采时存在安全隐患,原始锚索支撑的参数不改变。可把锚杆分成两个阶段进行支撑,第一阶段选择半径为10 mm、长度为2 400 mm的高强度锚杆,锚杆间距为800 mm×800 mm;第二阶段是距隧道掘进工作面100 m处,在每行相邻两个锚杆之间添加一根锚杆,锚杆的半径是10 mm、长度为3 000 mm的高强度锚杆,锚索同样是距离掘进工作面100 m处,从而减少隧道支撑关键过程的时间。