环氧树脂及其复合材料老化失效机制研究进展

费晓春 ,孙德文 ,李波 ,蔡兵华 ,李忠超

(1.中铁四局集团第二工程有限公司,江苏 苏州 215000;2.江苏苏博特新材料股份有限公司,江苏 南京 2111000;3.武汉市市政建设集团有限公司,湖北 武汉 430000)

0 引言

环氧树脂与固化剂在室温或中高温条件下固化后,形成三维交联的固体材料,其兼具良好的粘接性、耐热性、耐化学药品等特点。该类树脂无论是在一般技术领域还是在尖端高新技术领域都被广泛采用,其中作为建筑材料应用也非常广泛,如建筑修补加固过程中用到的环氧砂浆、环氧结构胶、环氧灌浆等一系列产品。但其在应用过程中发生老化是必然情况,老化即材料的性能劣变,例如泛黄、开裂、表面失光、耐冲击性能下降以及其他力学性能下降,从而影响其使用寿命。这种老化反应可由许多因素引起,例如:热量、紫外光、应力、高能辐射、强电场、化学腐蚀等。老化使得环氧材料分子发生变化,交联支化使得分子量增加或分子链断裂造成分子量下降,最终导致材料性能破坏而服役失效。

无论是环氧树脂作为单一材料应用还是与纤维、填料等形成复合材料,均无法避免材料老化问题,而复合材料的老化问题更为复杂。

Adams研究得出引起环氧树脂老化的条件有较高的温度、水汽和强辐射(紫外)[1]。Damian等研究了热氧老化、化学放射性老化和水解老化这三种老化类型对环氧树脂及其气体传输特性的影响[2]。通过失重法、质谱法及热重法联用、红外光谱法、核磁共振分析、差示扫描量热法(DSC)等表征手段,发现热氧老化导致分子量降低甚至分解为可挥发的小分子,并且吸湿性随着水解环氧树脂材料老化而改变,形成恶性循环状态。Queiroz[3]等使用红外法、差示扫描量热法(DSC)等手段研究了环氧树脂受到γ射线辐射时的降解机理,发现随着辐照量的增加,使得环氧树脂氧化程度大大增加,从而进一步导致聚合物链断裂降解。

在影响环氧树脂老化的因素、老化前后性能对比等方面,国内学者开展了较多的研究工作。郭永基等研究了干式变压器的绝缘材料所用环氧树脂所受到热氧老化情况,通过实验得到其质量损失和受热时间之间的相应关系[4]。郑亚萍等采用正电子湮没技术、热失重、机械热分析等对环氧树脂的湿热老化过程进行分析,对比了老化前后的吸水率和介电性能,发现湿热老化后自由体积尺寸减小,自由体积浓度增大,体系中水分子七折增塑剂的作用,导致基体中形成微裂纹而产生性能劣化[5]。

综上所述,目前环氧树脂最常遇到的老化形式主要有热氧老化、湿热老化、紫外光老化、化学防腐蚀老化。

1 环氧树脂主要失效机制分析

当环氧树脂作为建筑修补加固材料使用时,环氧树脂的耐老化性能极其关键,所以环氧树脂的老化机理研究及耐老化性能提升必不可少。研究不同老化形式下的老化机理有助于在材料改性和研究方面提升材料的耐老化性能,提高材料的耐久性。

1.1 热氧老化

热氧老化是在热和氧作用下的高聚物材料发生的老化行为。高岩磊等研究了环氧树脂粘合剂的热氧老化行为,并用热失重分析仪(TG)和傅立叶红外光谱仪(FTIR)分析了其热氧老化的机理。结果表明,环氧胶接接头的剪切强度随着老化时间的增加,呈现出先增加后下降的趋势,其下降幅度随老化温度的增加而增大;在较高温度条件下,粘合剂的失重主要是由老化过程中粘合剂分解产生的低分子量挥发物造成的;数据表明,空气中的氧气是影响粘合剂热降解的重要因素。热氧老化的主要过程为随着环境温度的升高,环氧树脂材料中的酰胺基、醚键、胺基等的化学键可以被热能打开,而其周围环境中又有氧存在,那么环氧树脂将会发生自动氧化催化反应。首先是热起活化作用,由热能的引发酰胺基、醚键、胺基等化学键断裂生成游离基,然后发生氧化反应。一旦引发反应发生,游离基链式反应迅速进行直到游离基浓度达到一定程度后,游离基之间反应生成稳定物导致反应终止。在热氧老化过程中,环氧树脂材料的物理力学性能将发生明显变化。

1.2 湿热老化

湿热老化包括两个基本的老化行为或老化过程,即在热和水两个因素综合作用下,导致环氧树脂材料的湿热老化。环氧树脂材料在一定温湿度下,水分子主要有如下几个方面作用:一是由于环氧树脂和被粘附界面中有大量氢键存在,水分子逐步渗透到粘附界面及材料体系内部破坏这些氢键,进一步破坏其界面粘结及网状结构;二是环氧树脂材料中存在较多亲水基团,水分子的存在将导致它在高温高湿条件下可能发生水解反应,使得分子量显著降低。温度对材料湿热老化性能产生影响,一方面高温可以加快水分子渗入速度,另一方面高温下分子链段热运动加剧,分子间的作用力减弱,自由体积增大,进一步弱化水分的进入难度,同时高温也使得体系中水解反应相对容易发生。 陈健健等人研究了潮湿环境下混凝土涂层用环氧树脂/胺体系吸水性及其服役失效机制[6]。其选用双酚A型环氧树脂为基体树脂,分别与T31固化剂、810固化剂、593固化剂、651固化剂四种常用的室温固化剂进行固化制备涂层材料。详细研究了四种E51/胺固化物的吸水性、硬度、拉伸强度及其与混凝土的附着强度。结果表明:第一,在水中浸泡30 d(室温),四种体系固化物的吸水性为0.464%~0.861%,吸水后材料的邵D硬度、拉伸强度和附着强度下降幅度分别为:2.2%~22%、0.66%~62.9%和 9.47%~62%;第二,E51与具有长链结构的593固化剂体系的吸水性最大,性能下降最明显;E51与具有多苯环结构的810固化剂体系吸水性最小,相应的性能损失也最小;第三,环氧树脂/胺固化物吸水后性能下降明显,表明材料吸水是其涂层潮湿环境服役失效的主要原因之一。

杨青等研究了环氧树脂固化度对材料湿热性能的影响,分别制备了固化度分别为78%、86%和97%的环氧树脂试样,通过吸水率和玻璃化转变温度表征研究了环氧树脂的固化度对其湿热性能的影响。结果表明,随着湿热老化时间的延长,低固化度试样的吸水增重率较大,玻璃化转变温度下降趋势最为明显,因此增加环氧树脂的固化度有利于提高材料的耐湿热性能。

王淑清等[7]人研究了环氧带锈涂层在干湿交替环境中的失效过程,发现干湿交替状态也会促进氧向涂层/金属界面的渗透,从而加速基体金属的腐蚀并加快涂层的失效过程。

谢荣斌等[8]人研究了环氧树脂老化前后试样的质量变化率、红外光谱、扫描电镜图、介电特性及空间电荷特性,并进行对比分析。结果表明:随着湿热老化时间的增加,环氧树脂材料的质量呈现增大-减小-增大-减小的趋势,裂纹数量不断增加,材料内部发生了氧化反应。在湿热环境下,环氧树脂材料裂解产生的游离小分子与吸收的水分子含量处于动态变化中,使得其介电常数实部(ε′)随着老化时间的增加呈现增大-减小-增大的趋势,而介电常数虚部(ε″)则呈现增大-减小-增大-减小-增大的趋势。环氧树脂材料的吸湿过程可分为3个阶段:首先在0~72 h内,主要为物理吸湿,质量变化率及总吸湿率出现第一个峰值,随后物理吸湿达到初步吸湿平衡;其次在老化72~144 h内,材料的热质量损失不断增加且大于吸湿增加的量;最后在老化144 h后,材料内部破坏严重,裂纹和细缝逐渐分布均匀,开始出现化学吸湿,物理吸湿量下降,化学吸湿量迅速增加,且达到平衡后缓慢增加,热老化质量损失不断增加,试样质量缓慢减小,可以进一步看出化学吸湿由物理吸湿逐步转化而来。

综上所述,通过环氧树脂湿热老化机理的探索,可以发现影响环氧树脂湿热老化的因素主要有固化程度、固化剂种类、干湿交替服役环境等。此外在湿热老化过程中同时也伴随着热氧老化,表明老化失效并非单一存在。

1.3 紫外光氧化老化

虽然太阳光中的紫外光能量足够切断许多高聚物的化学键,但是由于高聚物吸收紫外光的速度很慢,同时高聚物的光物理过程消耗大量被吸收的能量,因此曝露在阳光下的环氧树脂材料不会直接发生光化学反应,而是与空气中的氧同时作用发生光氧化反应。在大气环境光照条件下,太阳光中的紫外光部分,即波长为300~400 nm的光可以引起聚合物的降解,尽管该反应是十分复杂的,但是光老化过程一般可以归结为链引发、链增长、链支化、链终止。环氧树脂材料的光氧化反应机理与热氧化相似,也是按自由基反应历程进行的。光氧化和热氧化的链增长和链终止的机理基本相同,其根本差别在于链引发的不同,前者是由紫外辐射能,而后者是由热能引起的。因为紫外线能量高,其能量能直接传递给化学键中的电子,因此发生断裂的并非总是弱键,强键也可能断裂或被活化,例如环氧树脂材料中的羰基。有关聚合物光化学的研究表明,带有羰基的聚合物吸收紫外光可以进行多种反应[9-11]。

乔琨等研究了紫外老化对纤维增强环氧树脂复合材料性能的影响,结果表明紫外老化仅影响到受紫外辐射的复合材料最外层,出现弯曲强度、冲击强度等力学性能下降,老化前后玻璃化转变温度出现明显提升,此外紫外老化对受到紫外辐射的最外层的碳纤维/环氧树脂基体界面结合有一定的削弱作用,导致材料力学强度下降。邓树斌等研究了环氧树脂纤维增强复合材料的紫外老化特性,结果表明材料在老化过程中同时产生后固化,在老化试验前期,材料抗弯强度明显上升。王国建等人研究了环氧树脂基复合材料在温湿及紫外辐照环境中的老化行为,发现在温湿和紫外辐照条件下,老化1 440 h后红外吸收峰强度发生变化,表明化学结构发生改变,树脂发生了光氧化反应。随着时间的延长,复合材料出现变色、龟裂等现象,且颜色加深,表明材料老化进一步加剧。1 440 h老化后复合材料的处置热分解温度比老化前明显偏低,且复合材料的玻璃化转变温度比老化前升高了7℃,表明老化使得体系内分子降解的同时产生支化交联。

综上所述,紫外老化的同时也伴随着湿热、热氧老化,且紫外老化可以使得体系内分子量部分呈现两极分化,一部分降解或脱出一定量的低分子或小分子化合物,另一部分产生支化交联形成自由链段更小的网状高分子聚合物。

1.4 化学腐蚀老化

Pang Ran等[12]研究了环氧/氟碳复合涂层失效过程中的电化学阻抗,研究了环氧富锌底漆、环氧云铁中间漆和氟碳面漆构成的多层复合涂层体系在四种不同腐蚀环境中的失效过程。涂层在四种环境中的失效速率按下列顺序降低:3.5%NaCl浸泡+紫外照射,45℃湿热环境,35℃盐雾试验,3.5%NaCl浸泡。结果表明标准盐水浸泡叠合紫外光照射时失效最快。

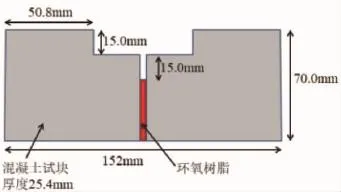

王小萌等[13]研究了NaCL溶液侵蚀环境下环氧树脂/混凝土粘结界面失效机制,采用楔入劈裂法对如图1所示试件进行断裂力学性能试验研究,得到界面粘结失效的本构关系,研究表明硅烷偶联剂可以改善混凝土/环氧树脂界面粘结性能及长期耐久性能。

图1 混凝土粘结劈裂试件

崔宇[14]等研究了改性纳米二氧化硅对环氧涂层失效行为的影响,通过对比环氧涂层在3.5%NaCl溶液中的失效行为,发现改性后的纳米二氧化硅可以有效提升涂层的阻滞性能,降低涂层内缺陷的形成,改善了涂层的失效行为。

高岩磊等[15]研究了环氧树脂粘合剂在实验室模拟环境水溶液介质和热空气条件下的老化行为,分 别 测 定 胶 粘 剂 在 水 、5%NaCL、10%NaCl、10%H2SO4、10%HCl及10%NaOH及湿热条件和热空气中老化后环氧接头胶接性能的变化,探讨了表面预处理和外加载荷对其老化行为的作用,为粘合剂在不同环境中的老化过程和寿命预测提供了理论基础。环氧树脂粘合剂在不同介质中的耐久性顺序为:水>盐溶液>碱性介质溶液>酸性介质溶液。此外,外加载荷能大大降低环氧树脂粘合剂使用寿命,即外加载荷越大,环氧粘结界面寿命越短。另外介质也能影响载荷的作用规律,即相同载荷作用下,在中心介质中的失效时间顺序为水>NaCl溶液,而在酸碱环境中,失效时间顺序为 NaOH>H2SO4>HCl。

1.5 其他老化失效形式

环氧树脂除上述主要老化形式外,在特殊的应用场合还存在特定的老化方式。如深海高压条件下失效、交变压力条件下失效、海上风电叶片环氧树脂应用时湿热、盐雾复合老化失效形式等。

环氧树脂材料老化及失效机制与其服役环境有很大关系,通常均非单一老化失效,为多种老化机制叠加效应而导致的材料失效,服役寿命降低。

2 结语

在建筑修补加固材料中,环氧树脂类材料通常作为结构胶应用,其耐老化性能好坏关乎建筑质量和安全问题,因此环氧树脂老化机理及耐老化性能提升相关研究工作必不可少。环氧树脂在大部分服役环境中的老化形式主要有热氧老化、湿热老化、紫外光老化、化学防腐蚀老化,其老化失效可能为其中一种或多种复合老化形式。在某些特殊服役环境中,材料老化形式可能还包括盐雾老化、深海高压压力催化老化等。通过对不同老化形式机理的分析,有助于确定后期材料改性及耐老化性能提升的研究方向,针对材料应用服役环境中主要老化形式进行对症改性,以提升材料综合耐久性能。