永磁起动机辅助磁极自动焊接设备的研制

金思磊,管功湖,吴飞远,袁怀钰,蔡远涛

(台州学院 电子与信息工程学院,临海 317000)

0 引 言

直流起动机主要分为串励式起动机和永磁起动机两类,随着汽车工业的不断发展,汽车起动机的需求量越来越大,国内生产的起动机主要供应国内市场以及国外的汽车维修市场。永磁起动机是用永磁材料作为磁极,取消了串励式起动机的励磁绕组和磁极铁心,具有结构简单、体积小、质量轻、节省金属材料、可靠性高、有利于换向等优点[1]。进一步的研究表明,利用增加辅助磁极的方法,可以加大永磁起动机的起动力矩,改善永磁起动机的起动特性[2-4]。带辅助磁极的永磁起动机,被广泛应用于汽车起动机中。文献[5-8]给出了各种类型的带辅助磁极的永磁起动机实用新型专利。

永磁起动机定子由机壳和多对磁极构成,其中每个磁极又由主磁极和辅助磁极组成。在实际生产时,需把辅助磁极按规定角度均匀焊接在机壳内,然后通过固定卡片把主磁极固定在辅助磁极之间。手工焊接辅助磁极往往造成分度不准,焊接位置存在偏差,这会引起下一道工序安装主磁极时装配困难,同时生产效率降低。根据永磁起动机定子结构和辅助磁极的焊接工艺要求,本文研制永磁起动机辅助磁极自动焊接设备,同时充分利用可编程逻辑控制器(以下简称PLC)强大的控制功能,采用触摸屏作为人机界面,其交互良好,用户使用简单方便,以伺服系统作为分度控制,采用中频焊接电源。实现辅助磁极自动焊接、手动焊接、补焊及故障自动报警等功能。与手工焊接相比,自动焊接分度精度高,焊接偏差小,焊接质量高,同时可进一步提高生产效率。

1 自动焊接设备组成与工作原理

1.1 永磁起动机定子组成

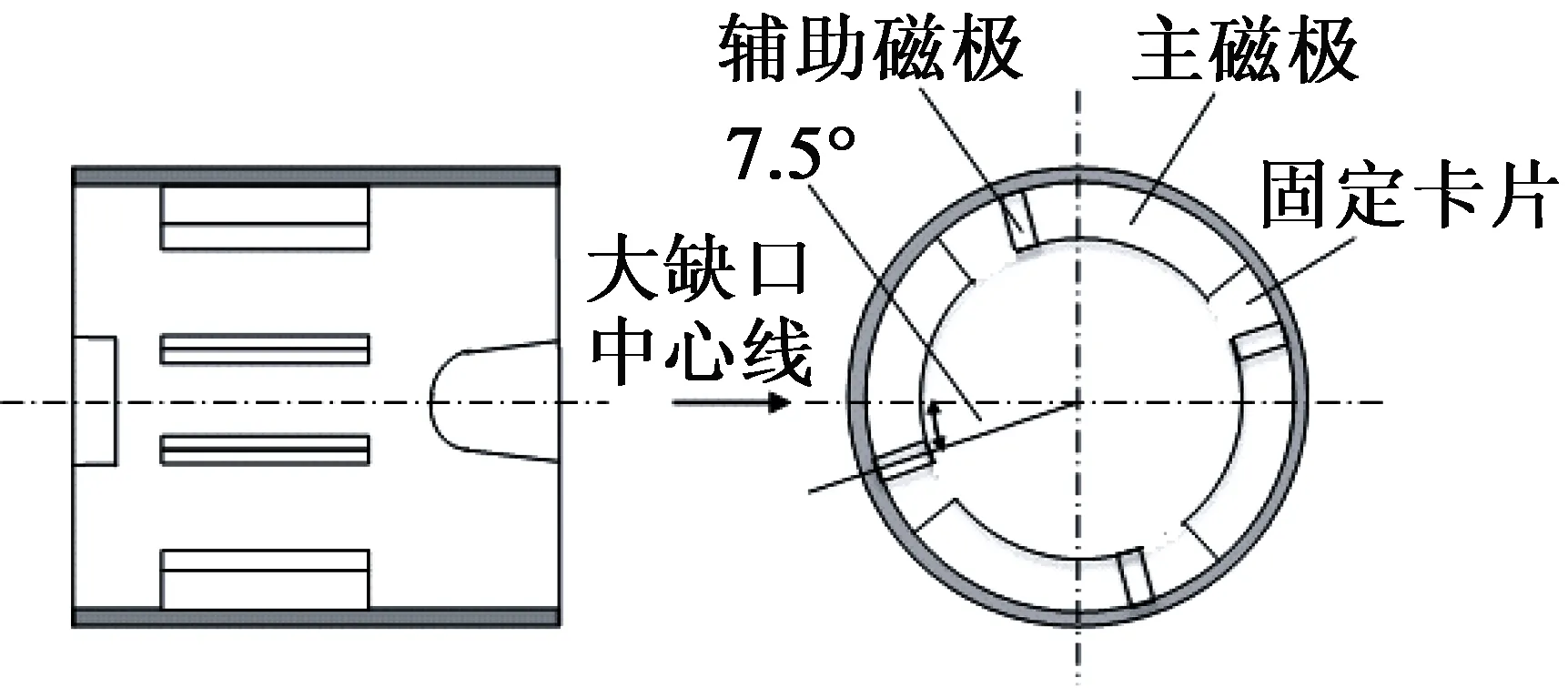

永磁起动机定子,如图1所示,由4条主磁极和4条辅助磁极组成,主磁极采用永磁材料制成,辅助磁极则用高导磁材料,如10号钢。磁极在机壳内均匀分布,相对于电枢旋转方向,辅助磁极在前,主磁极在后,电枢只能单向旋转。

图1 永磁起动机定子组成

以大缺口中心线为基准,逆时针7.5°为第1条辅助磁极的位置,此位置可作为原点,然后每隔90°焊接1条辅助磁极,把4条辅助磁极均分焊接在机壳上。然后用固定卡片把主磁极固定在两条辅助磁极之间。

1.2 设备组成与工作原理

研制的辅助磁极自动焊接设备,如图2所示,主要由送壳和分度机构、送辅条机构、加压机构、抬壳机构、中频焊接机构和控制柜等组成。采用气缸作为各部分机构的执行元件。

图2 辅助磁极自动焊接设备

辅助磁极自动焊接设备工作原理:开机时,通过原点找准接近开关来实现设备自动回原点,确定首条辅助磁极的位置;放上机壳,按下起动按钮,送机壳气缸工作,由送壳机构完成送机壳过程;同时送辅条气缸工作,由送辅条机构完成送辅条过程;接着加压气缸和抬壳气缸配合工作,完成机壳的下压和中频焊接机构的加压过程,确保机壳和辅条紧密接触;然后接通中频焊接电源进行焊接,完成焊接后,加压气缸和抬壳气缸复位,由伺服分度控制机壳旋转,确定第2根辅助磁极的位置;继续上述的工作过程,直到4条辅助磁极焊接完成,退机壳,自动回原点,准备下一个机壳的焊接。也可手动分步实现上述的工作过程,同时通过设置气缸行程限位开关,可实现故障时自动报警功能。如有辅助磁极在自动焊接过程中没有焊牢的情况,可实现补条功能。

2 PLC控制电路设计

2.1 PLC控制电路组成

根据辅助磁极自动焊接设备的工作原理,设计的PLC控制电路如图3所示。控制电路以PLC为控制核心,采用触摸屏作为人机界面,以伺服系统作为分度控制,同时采用中频焊接电源。因采用中频逆变电阻点焊技术[9-10],利用直流进行焊接,和工频交流焊接相比,可以提高焊接质量。

图3 PLC控制电路组成

主要控制单元选择信捷的XC3系列PLC、触摸屏、DS2系列伺服控制器和配套的伺服电机。

2.2 伺服分度参数计算与设置

伺服驱动器选择位置控制方式,伺服分度采用减速比为10∶1的行星减速机进行减速。设电机轴与负载轴的机械减速比为m/n,即伺服电机旋转m圈,负载轴旋转n圈,则可以由下式求出电子齿轮比的设定值:

电子齿轮比=B/A=(编码器脉冲数×4)÷

负载轴旋转1圈的指令量×(m/n)

当指令单位选择0.01°时,负载轴旋转1圈的指令量为360÷0.01=36 000。电子齿轮比计算:

B/A=(2 500×4)/(360÷0.01)×10=25/9

根据伺服驱动器的使用说明书,设置运行模式: P0-01=6,6为“位置控制(外部脉冲列指令)模式”,即利用脉冲列位置指令控制伺服电机的位置,也就是利用输入脉冲数控制位置,输入脉冲的频率控制速度。

设置指令脉冲形态: P2-00=2,2为“符号+脉冲列输入(DIR+PUL信号)”。

设置电子齿轮比: P2-02=25,P2-03=9,电子齿轮比分子为25,分母为9。

设置S-ON信号设置: P5-10=0010,将伺服使能信号设定为始终“有效”。无需外部输入信号,伺服一直处于通电状态。

通过以上参数设置后,对伺服系统进行初步调试,包括开环试运行、点动试运行、电流检测偏移量自动调整等。然后将电机与机械结合调试,最后结合PLC的控制程序进行动作调试。

3 PLC控制软件设计

PLC控制软件设计时先进行存储单元的合理分配,用以保存相关的控制参数,然后进行人机界面设计和梯形图设计。

3.1 人机界面设计

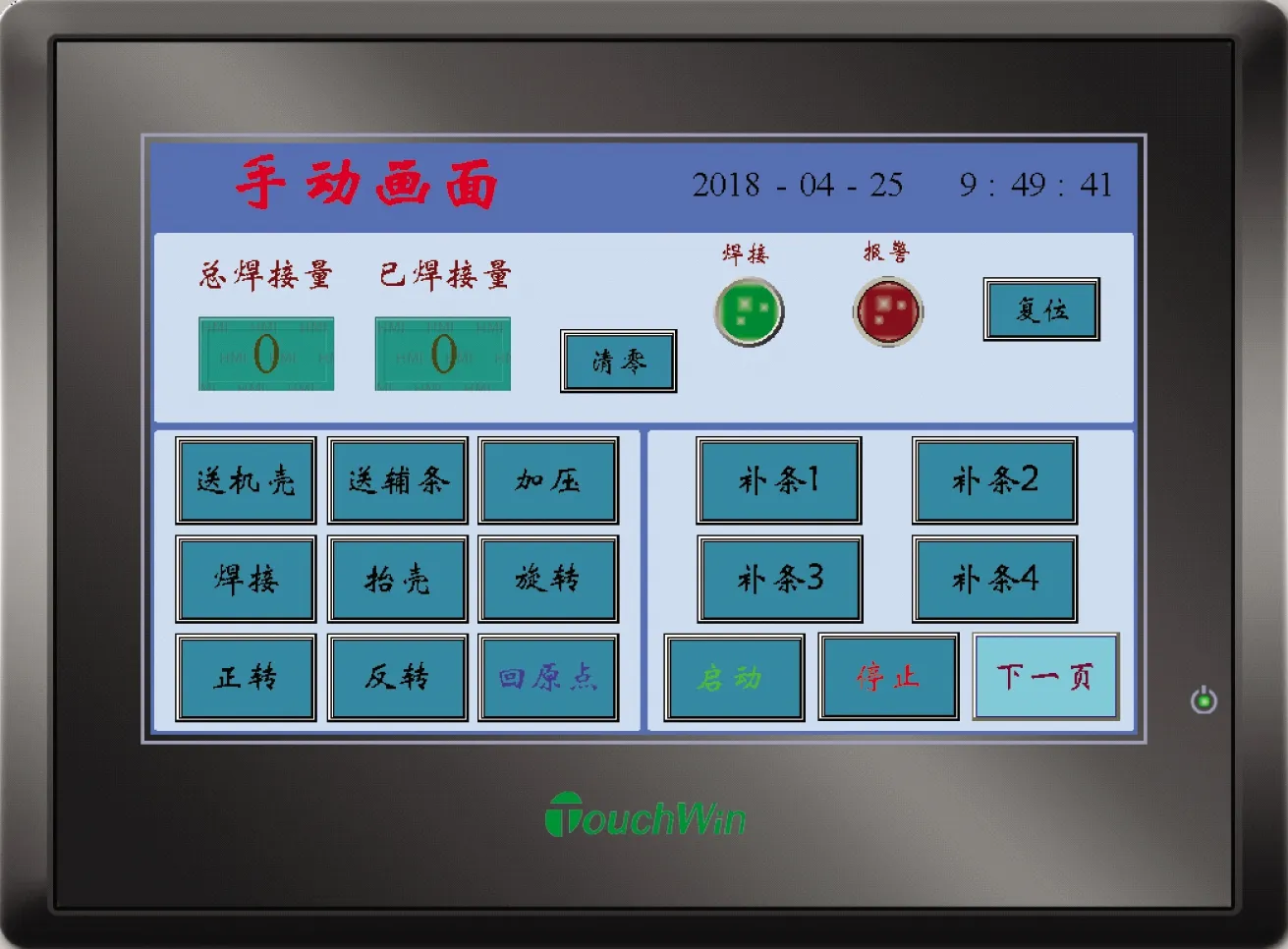

采用触摸屏作为人机界面,操作简单,方便用户使用。触摸屏控制界面包括手动画面和设置画面。

手动画面如图4所示,由功能按钮、指示灯、报警及焊接数量显示等组成。通过该界面可实现手动操作,完成手动焊接过程。通过“补条1”到“补条4”按钮可对没有焊牢的辅助磁极进行补焊。同时设置焊接指示灯、报警指示灯、焊接数量显示及已焊接数量显示等。

图4 手动画面

设置画面主要对加压时间、抬壳时间、焊接时间、微调角度、辅条数量、旋转速度及回原点速度等参数进行设置。

3.2 梯形图设计

梯形图设计采取顺序控制设计和经验设计相结合的方法。梯形图设计主要采用流程控制,不仅可以较好地实现顺序控制,同时可以解决PLC同一脉冲输出端口不能用多条脉冲输出指令的问题。PLC控制程序的流程图如图5所示。流程主要包括回原点流程S0、手动流程S1、补条流程S2、自动流程S3、正反转流程S4和微调角度流程S5。

图5 控制程序的流程图

开机上电时,首先进行初始化,接着执行回原点流程S0,控制伺服电机自动回原点,然后触摸屏显示“手动画面”。当按下右下角的“下一页”按钮,进入“设置画面”,可对加压时间、抬壳时间、焊接时间、微调角度、辅条数量、旋转速度及回原点速度等参数进行设置。在“手动画面”直接按下“起动”按钮时,进入自动流程S3,即自动完成4根辅条的焊接。当“手动画面”中有手动按钮按下时,进入手动流程S1,按“送机壳→送辅条→加压→焊接→抬壳→旋转”顺序手动完成辅条的焊接。如需补焊辅助磁极时,可按下“补条1”至“补条4”按钮,进入补条流程S2。同时在运行过程中设置了故障自动报警,如回原点故障、送壳故障、送辅条故障等。

4 实 验

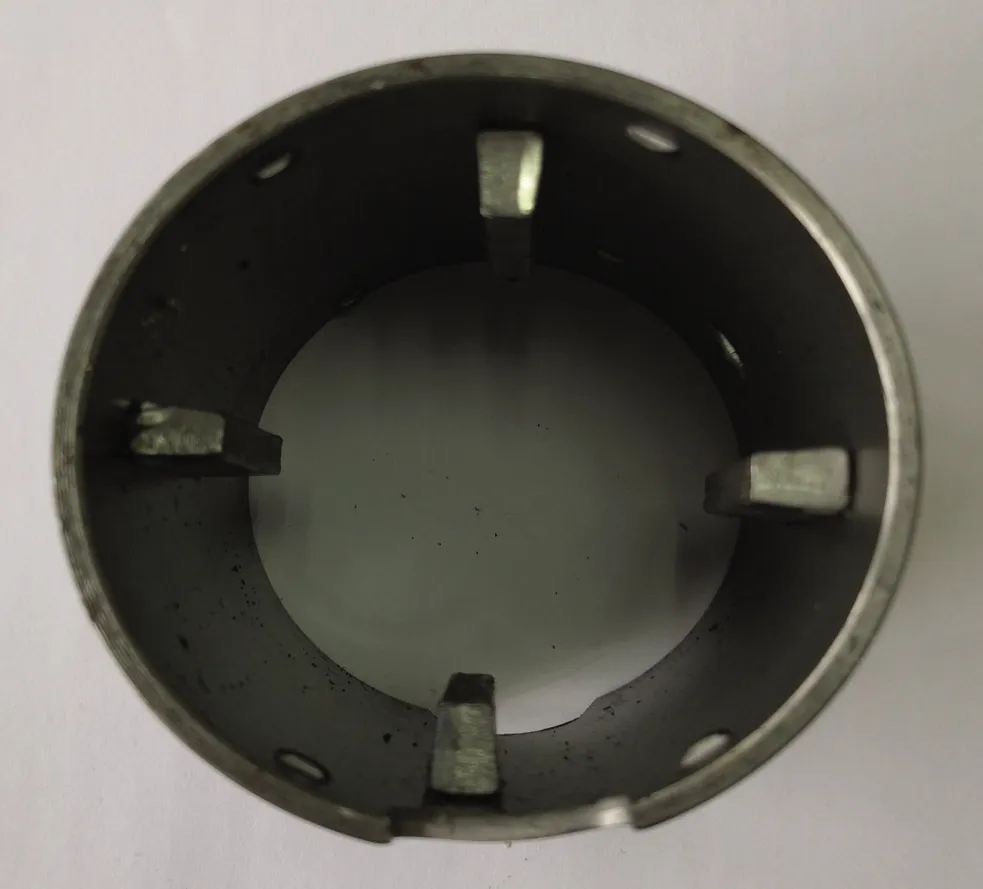

研制的辅助磁极自动焊接设备经过反复测试和调试后,焊接辅条后的定子实物如图6所示。经过检测,第1条辅条的位置、辅条间的分度尺寸及辅条的垂直度等完全符合实际生产要求,同时焊接强度好,可靠性高。

图6 焊接辅条的定子

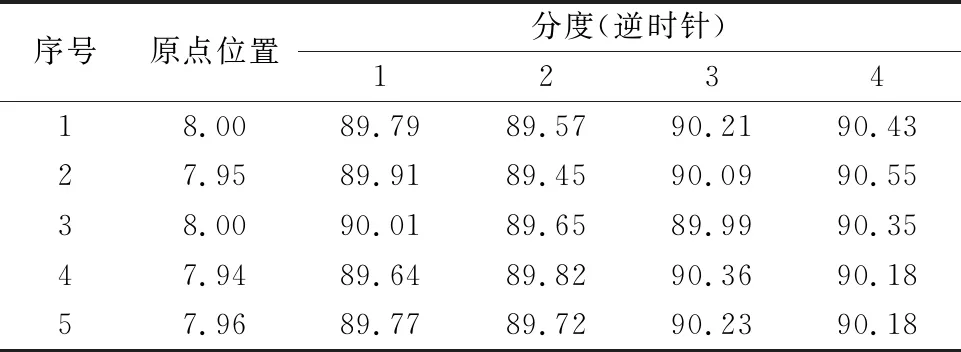

辅助磁极原点和分度数据如表1所示。随机抽取5个焊接好的定子,利用七海Eagle-MD 3020半自动影像测量仪进行测量。

表1 辅条原点和分度测量数据 单位:(°)

从表1中可知,原点位置角度偏大,可利用“设置画面”中的“微调角度”进一步调整。辅助磁极的分度数在±0.5°以内,能达到实际生产要求。由于定子外壳的缺口和辅助磁极都是冲压而成的,冲压过程使得外壳缺口处圆弧和辅助磁极边缘变形,从而造成测量时的误差,同时七海Eagle-MD 3020半自动影像测量仪需要手工参与,也会造成人为因素引起的一些误差。

5 结 语

研制的永磁起动机辅助磁极自动焊接设备实现了自动回原点、自动焊接、手动焊接、补条及故障自动报警的功能。经过实际使用,该设备运行稳定可靠。

采用触摸屏控制界面,具有良好的人机交互;采用中频焊接电源,提高焊接质量;采用伺服系统,分度准确,从而提高产品的质量和生产效率。但辅条的上料目前采用手动方式,可进一步实现振动式的自动上料。