某球团厂铁精矿磨矿及脱水系统技术研究

张 旺,李泽理,王 琴

1中信重工工程技术有限责任公司 河南洛阳 471039

2洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

3矿山重型装备国家重点实验室 河南洛阳 471039

球 团矿生产由于具有对环境污染小、能源消耗少且利于提高高炉冶炼的技术指标等优点[1],得到了越来越广泛的应用。铁精粉作为钢铁厂球团的原料,其粒度分布特性、含水量及化学成分是球团生产技术指标优异的重要影响因素[2]。国外某球团厂从巴西淡水河谷采购赤铁精矿原料用于球团生产,经过成球试验确定用于造球的铁精粉粒度需满足 -74 µm≥80%,而外购的原矿粒度为 -10 mm,因此需对原矿进行磨矿分级及脱水,以满足造球作业的要求。笔者拟对磨矿分级及脱水系统的技术方案进行分析与探讨。

1 原矿性质

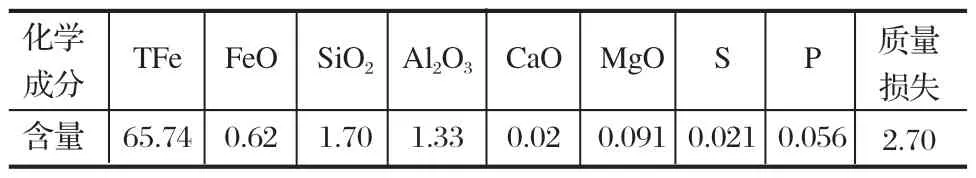

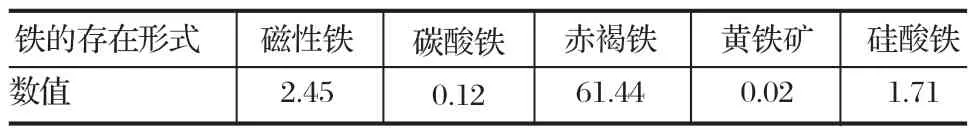

原矿的化学成分分析结果、物相分析结果以及密度、松散密度测定结果分别如表 1~ 3 所列,原矿粒度分布曲线如图 1 所示。从表 1、2 可知,原矿中的铁主要以赤褐铁矿的形式存在,且含有一定量的石英。由于在 pH=6~ 8 时,石英矿物表面电动电位绝对值远大于赤铁矿[3],矿物表面电动电位的绝对值越大,将导致细粒之间的相互排斥力越大,使得过滤时细粒分散而影响滤液的流动[4],从而不利于过滤。

表1 原矿化学成分分析结果Tab.1 Analysis results of chemical components of raw ore %

表2 原矿物相分析结果Tab.2 Analysis results of iron phase of raw ore %

表3 原料密度及松散密度测定结果Tab.3 Testing results of specific gravity and bulk density of raw ore t/m3

图1 原矿粒度分布曲线Fig.1 Particl size distribution curve of raw ore

2 磨矿分级系统

磨矿系统需要为球团厂提供粒度为 -74 µm 占80% 的产品,且要求最终含水率≤10%,处理量为200 t/h,设计选用应用最为广泛的球磨机作为磨矿设备。为了避免矿石过磨产生过多的细粒级产品而影响后续脱水作业,拟采用两段连续磨矿及分级流程,且由于后续的球团作业需要不间断供料,将磨矿系统设计为 2 个系列,即采用双系列两段连续磨矿方案。

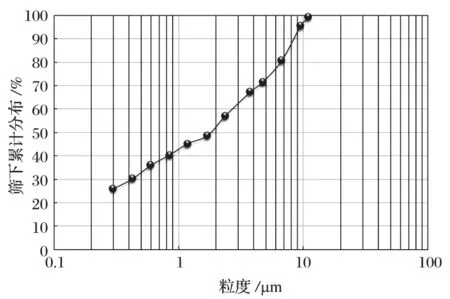

矿山重型装备国家重点实验室对原料进行了标准 Bond 功指数试验,作为选择球磨机型号规格的依据。采用 90、180 µm 控制筛进行试验,得到的 Bond功指数值分别为 13.94、12.19 kW·h/t。磨矿系统的原料采购自巴西,由于不同地区矿石组成不同,造成其可磨性差别巨大[5],因此考虑到将来可能存在采购矿石的不同造成原矿性质波动,在磨矿分级及其配套输送设备选型时设计预留较大的富裕量,以应对可能因为矿石变得难磨而使得产量下降的情况。

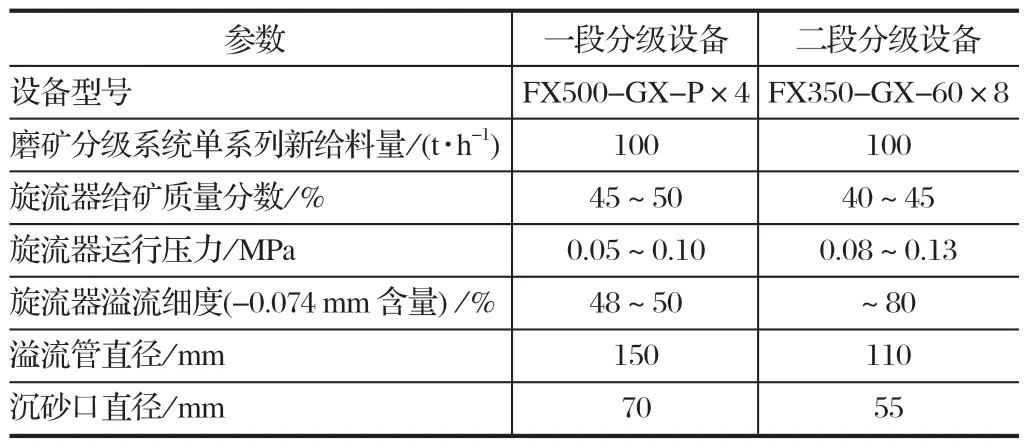

两段球磨机选用相同的规格及配置,确保将来项目运营时备件的通用性,方便设备的检修与维护。该项目采用 Bond 功耗法[6]以及 JKSimMet 软件模拟法 (模拟结果见图 2),并结合矿山碎磨流程数据库[7]进行了磨矿设备的选型以及磨矿系统关键参数的设计,最终双系列两段球磨机共选用 4 台φ3.6 m×6 m(EGL)溢流型球磨机,单台装机功率均为 1 250 kW。其中一段球磨机排料经渣浆泵输送至一段旋流器组进行分级,溢流产品细度为 -74 µm 约占 50%。分级设备采用 2 组各包含 4 台φ500 mm 平底旋流器的旋流器组,其底流产品返回至一段球磨机形成闭路回路,溢流产品进入二段磨矿分级系统泵池,与二段球磨机排料合并,经渣浆泵输送至二段旋流器组进行分级,及时将达到粒度要求的粒级分出,避免进入二段球磨机再磨从而导致过磨,溢流产品细度设计为 -74 µm 占80%。分级设备采用 2 组各包含 8 台φ350 mm 的常规锥底旋流器的旋流器组 (相关技术参数见表 4),其底流产品返回至二段球磨机形成闭路回路,溢流产品进入后续脱水作业。

图2 JKSimMet 软件模拟计算结果Fig.2 Simulation calculation results with JKSimMet

表4 旋流器相关技术参数Tab.4 Technical parameters of hydrocyclone

3 脱水系统

3.1 浓缩机

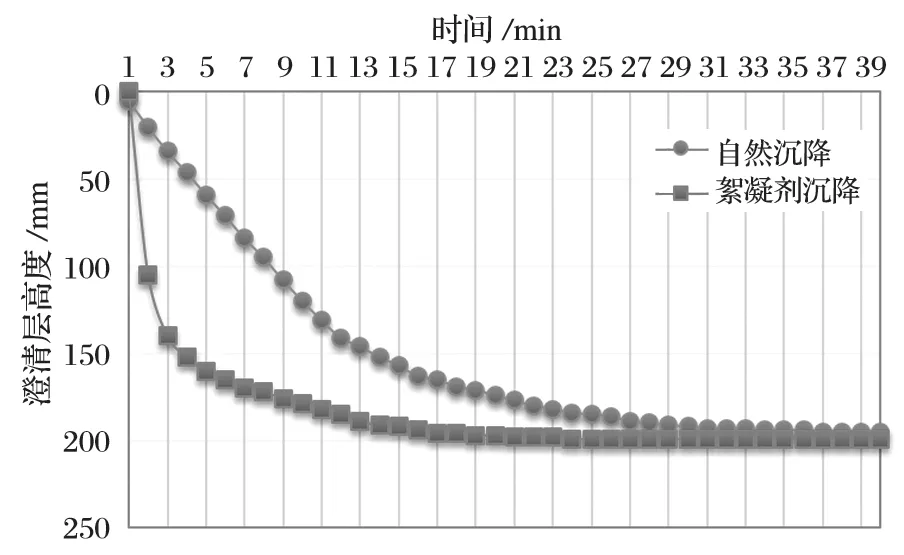

目前矿山上精矿脱水常用的方案为浓缩+过滤机或浓缩+压滤机。浓缩机作为一段脱水作业,其底流的矿浆质量分数越高,越利于后续过滤或压滤脱水作业。本项目设计浓缩机的给料质量分数为 25%,底流质量分数设计为 55%,处理量为 200 t/h。浓缩机的选型计算与进料的粒度组成及其在矿浆中的沉降速度有关,因此对达到磨矿分级产品粒度和质量分数的矿浆进行了自然沉降与添加絮凝剂后的沉降试验,作为压滤机选型的主要依据。絮凝剂采用质量分数为 1‰的复合型聚丙烯酰胺絮凝剂,加药量为 20 g/t,试验结果如图 3 所示。从试验结果可知,自然沉降速度为0.55 m/h,添加絮凝剂后沉降速度加快,沉降速度达到 0.87 m/h。经过计算选择φ38 m 中心传动浓缩机。为提高浓缩机的底流质量分数及后续脱水作业技术指标,一段脱水作业配置自动加药机系统。

图3 物料沉降试验结果Fig.3 Material settlement test results

3.2 压滤机试验及选型

首先进行了圆盘过滤机和陶瓷过滤机实验室脱水试验,均难以达到后续球团作业的水分要求。由于压滤机的应用较为广泛,且其对细粒物料及黏性物料的脱水具有较大的优势[8-9],因此第二段脱水作业选用压滤机。通过采用多种类型的压滤机进行脱水试验,确定适于该项目的压滤机类型及型号规格。

3.2.1 制作试验矿样

通过试验球磨机 (φ420 mm×450 mm)对原矿开路磨矿至 -74 µm 约占 80%,将连续搅拌矿浆取样送至压滤机厂家实验室进行脱水试验。矿样筛分后的粒度分布曲线如图 4 所示。从图 4 可知,试验矿样中 -74µm 含量约为 82%,而 -19 µm 粒级含量约占 49%,即微细粒级的含量较多,可能是由于制样流程采用开路磨矿,从而导致合格粒级的矿石过磨。因此,采用微细粒含量偏高的矿样进行压滤试验,更有利于工业运行时达到相应的水分要求。

图4 矿样粒度分布曲线Fig.4 Particle size distribution curve of test sample

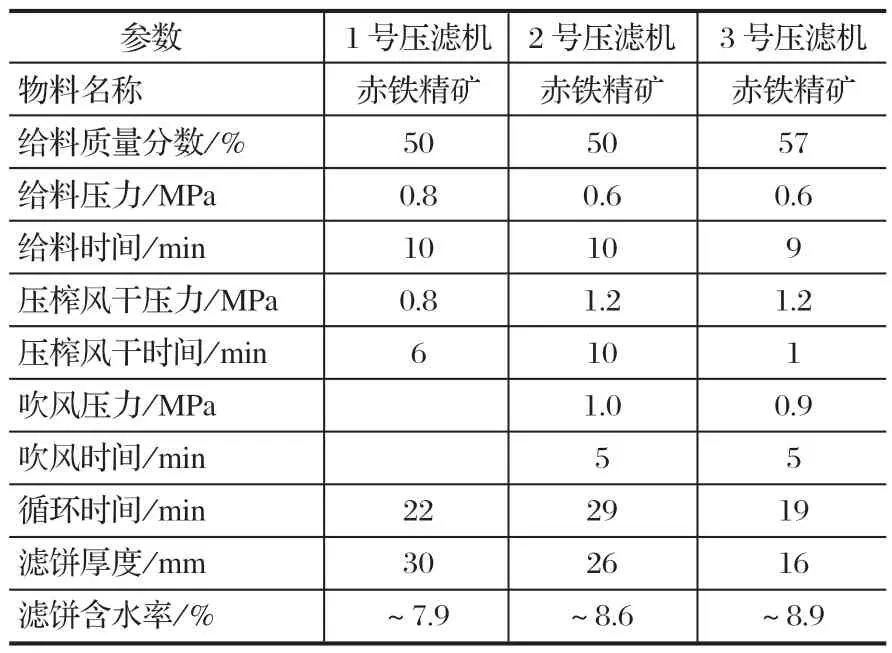

3.2.2 试验结果

将矿样送至压滤机厂家,采用不同的压滤实验机在最佳试验条件下进行压滤试验,试验结果如表 5 所列。从试验结果可知,1 号压滤机的滤饼压榨风干压力较小,且滤饼中含水率最低。由于能够提供的压缩空气最大压力为 0.8 MPa,结合各类型压滤机的工业运行经验分析,1 号压滤机更利于达到球团作业对最终产品含水率的要求,即含水率≤10%。

表5 压滤试验结果Tab.5 Test results of filter press

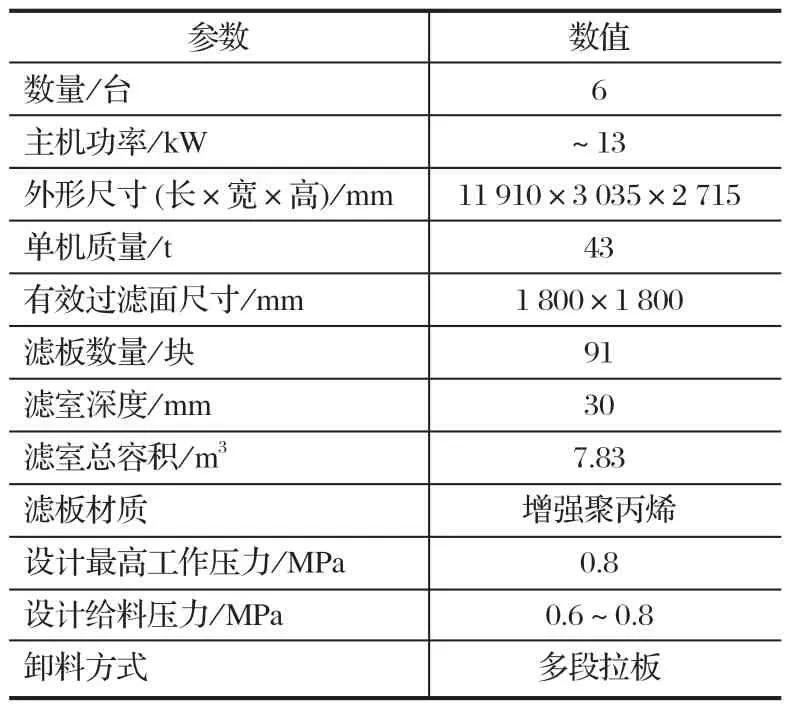

3.3 压滤系统配置方案

根据试验结果选用 1 号压滤机作为二段脱水设备,其处理量要求为 200 t/h,选用 6 台 600 m2板框压滤机,其中 1 台备用,以防压滤机更换滤布或维修等需停机时能确保整个系统的处理能力,其技术参数如表 6 所列。在压滤机前设置机械搅拌槽,以确保压滤机给料的稳定性,搅拌槽的给料来自于浓缩机底流输送渣浆泵,搅拌槽周围配置 3 组 (1 组 2 台)变频渣浆泵,每组渣浆泵供料至 2 台压滤机。

表6 板框压滤机技术参数Tab.6 Technical parameters of plate-and-frame filter press

通过自动化控制各组中每台压滤机给料管道上的阀门,实现二者不同时给料,以降低渣浆泵的选型规格。压滤系统设置给料旁路管道,当 2 台压滤机均不工作时,为避免渣浆泵短时间停机,通过关闭每台压滤机给料管道上的阀门并打开旁路管道阀门,经旁路管道将矿浆输送返回至搅拌槽形成回路。整个压滤系统的电气控制均采用 PLC 自动控制方式,以提高整个系统的作业效率。

4 结论

(1)为了避免矿石过磨产生较多的细粒级物料,结合 Bond 功指数试验数据,设计两段连续磨矿分级流程。为确保备件的通用性,最终选用 4 台φ3.6 m×6 m (EGL)溢流型球磨机,装机功率均为 1 250 kW。一段分级设备采用 2 组各含 4 台φ500 mm 平底旋流器的旋流器组,二段分级设备采用 2 组各含 8 台φ350 mm锥底旋流器的旋流器组,确保磨矿分级系统的最终产品细度,以及给料至脱水系统的矿浆质量分数达到设计要求。

(2)采用各类型压滤机对国外某赤铁精矿进行脱水试验研究,结果显示 1 号压滤机的试验效果最佳,更利于达到客户的含水率要求 (含水率≤10%),因此该项目最终选定 6 台 (其中 1 台备用)600 m2板框压滤机;压滤系统设置缓冲搅拌槽以及变频给料渣浆泵,每 2 台压滤机由 1 组 (2 台)渣浆泵进行给料,并设置给料旁路管道,以确保当 2 台压滤机均不供料时矿浆经旁路管道返回至搅拌槽。