G9512-500GFT型燃气发电机组冷却系统匹配设计

王田纲,吴俢江,李圣强,李前

1.山东大学机械工程学院,山东济南 250000;2.山东莱钢节能环保工程有限公司,山东济南 271100;

3.淄博淄柴新能源有限公司,山东淄博 255088

0 引言

现代燃油/燃气发电机组动力系统的设计要求结构紧凑、升功率大和强化程度高,发动机的热负荷明显增大,对发动机冷却系统提出了更高的要求[1]。开发高效可靠的冷却系统, 已成为进一步提高功率、改善经济性的关键技术[2]。先进的冷却系统不仅要保证发动机工作的可靠性,还要实现发动机工作温度的精确控制,提高发动机热效率,有效减少冷却系统自身的功耗损失[3]。随着发动机向高功率密度、低油耗和低排放的方向发展,冷却系统的智能化集成控制将成为实现发动机与冷却系统良好匹配、提高发动机热效率的重要手段[4]。为从源头解决冷却系统的智能化集成控制问题,汽车领域提出了热管理的理念,对发动机进行热管理研究,通过改善热量分配、降低热负荷、优化子系统匹配,发动机热效率可提升8.5%,NOx排放降低30%,预热时间减少80%[5]。热管理首先要面对的问题是如何实现可控式的冷却系统、动态调节冷却量的优化研究。这需要两个基本条件:一是最佳的冷却介质温度作为控制依据;二是实现控制目标的合理控制策略。只有具备以上两个前提条件,才能实现冷却系统的可控化和智能化开发及应用[6]。

国内外对冷却系统的智能化与可控化设计取得了一定的研究成果和应用。博格华纳公司提出了双模式冷却泵(dual mode cooling pump, DMCP)控制策略,针对不同工况下冷却液温度和流量,判定和选择不同的冷却水泵运行模式,以实现快速暖机和冷却强度的调节[7]。相关研究成果表明,采用电控式水泵,不仅可实现对冷却介质流量的独立控制,且安装位置灵活,在发动机停机后仍可以工作,避免当发动机高负荷运转停机后出现缸体内温度过高的现象[8]。Valeo Engine Cooling 公司开发出了配备可变速冷却风扇的发动机,该机基于智能化控制,依据采集的温度信号(如水温和进气温度)自动调整风扇转速,使动力系统工作在最佳温度,在满足散热要求的前提下,有效降低风扇的自耗和噪声,达到节能降噪的目的[9]。韩晓峰等[10]开展了车用脉宽调制(pulse width modulation, PWM)冷却风扇智能化控制策略的试验研究,在智能化控制策略下,PWM冷却风扇能够根据整车不同的运行状态准确及时地控制和调整风扇的运行,保证整车的热平衡和空调性能,经济性和降噪性能的改善尤为突出。对冷却介质温度设定点的研究结果表明,冷却液流量、温度参数的合理控制,可以提高发动机热效率,降低冷却系统寄生损失[11]。自控式、智能化的冷却系统有效弥补了传统冷却系统的不足,可以依据系统温度变化,快速、精确地实现冷却强度的动态调节,将冷却介质的工作温度控制在最佳范围内,有利于提高动力系统效率、降低故障率、延长使用寿命。

G9512-500GFT型燃气发电机组是冷热电多联供和应急调峰微能源网供能的动力系统。同燃油发电机组相比,燃气发电机组通过应用稀薄燃烧等技术在经济性和排放性能方面具有优势,但在实际应用中要面对变工况动态冷却强度调节的难题。燃气动力系统的各项性能必须有性能可靠的冷却系统作为保障,变工况动态供能动力系统需要实时控制冷却系统散热量,使各系统温度尽快达到最佳工作状态,过渡工况的热平衡研究也是发动机热管理技术的研究重点[12]。

1 冷却系统设计要求

1.1 燃气发电机组

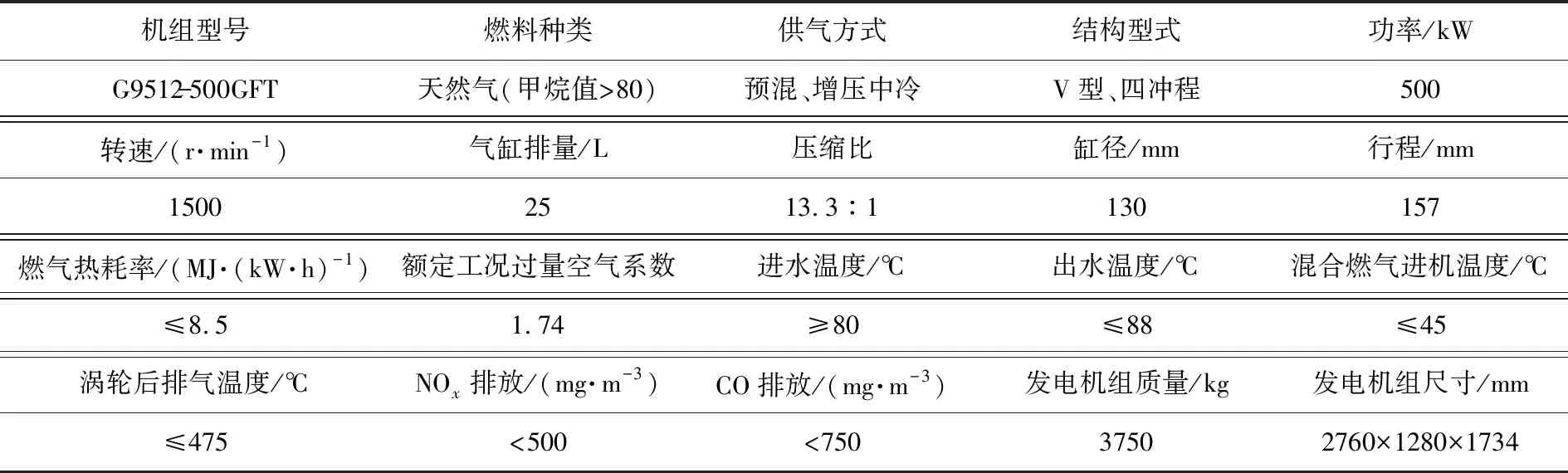

冷却系统配套于G9512-500GFT型燃气发电机组,实现高效率、低排放的目标不仅依靠机组本身采用的稀薄燃烧技术和高配置,也离不开高性能的冷却系统,受快速加载及运行工况实时变化的影响,燃气发电机组对冷却系统的全工况适用性能提出了更高的要求,不仅应具备快速暖机、带负载的能力,冷却系统还要在全工况范围内保持最佳的冷却效果,避免过度冷却或冷却不足,以保证机组处于最优的工作状态。燃气发电机组基本参数如表1所示。

表1 燃气发电机组基本参数

1.2 冷却系统

冷却系统的首要任务是动力系统的冷却,使发电机组工作在最佳的温度范围,其中的关键是选择设计适当的冷却型式并提高冷却效率。因此,要求冷却系统的设计与匹配需具备合理的控制策略,准确的冷却量,并应试验验证变工况时的冷却效果。

2 冷却系统的设计与匹配

本文中研究的冷却系统基于自控式、智能化的控制策略,通过采集系统温度参数、合理组织冷却介质流向、控制冷却风扇的起停,动态调节冷却强度,保证动力系统始终工作在最佳的温度。

2.1 冷却系统控制策略

控制策略的实现由控制器、数据采集传感器、执行机构等组成,以自控式、智能化为基本要求,以燃气发电机组的实时运行工况所需冷却强度为目标,通过联动控制系统各部件设备和采集循环冷却介质温度、混合燃气的进气温度,实时、精确地组织冷却介质的流向、冷却风扇的起停,实现对冷却强度的调节,保持冷却介质工作在最佳温度。

控制策略是根据实时的运行工况实现对冷却强度的动态调节。指令执行动作包括:1)通过控制电动冷却风扇的起停,增大或减小通过散热器的空气量;2)通过电动三通调节阀合理组织和调节冷却介质流向,增大或减少进入散热器的冷却介质流量。通过以上指令动作的联动配合,实现对冷却强度的调节。

2.2 冷却量的计算

系统冷却量的计算包含两部分,一部分为燃气与空气的混合燃气在中冷器内冷却所需的冷却量;另一部分为燃气发电机组发动机零部件、机油所需冷却量。两部分冷却量均通过冷却介质带走,并最终通过风扇散热器与空气进行换热、冷却。冷却系统高温循环冷却量包含机组机体部件的冷却量和中冷器高温侧的冷却量;低温循环冷却量仅为中冷器低温侧的冷却量。

按机组额定工况下所需耗气量、混合燃气量、热焓等参数,增压后混合燃气温度由200 ℃降至45 ℃时计算中冷器所需冷却量为121.5 kW。根据燃气发动机及中冷器产品设计参数计算,低温循环冷却量为48.6 kW,高温循环冷却量为257.9 kW。

2.3 冷却介质流量计算

冷却量确定后,依据要求的冷却量、温差以及冷却介质比热容等综合计算冷却介质循环流量

式中:Qw为冷却系统所需的冷却量,kW;C为冷却介质比热容,kJ/(kg·℃) ;ρ为冷却介质密度,kg/m3;Δt为冷却介质温差,℃。

轻负荷发动机冷却液选用乙二醇为冷却介质,乙二醇的体积分数为50%的稀释液适用最低温度为-20 ℃,运行温度为40~45 ℃时的比热容为3.36 kJ/(kg·℃);运行温度为80~85 ℃时的比热容为3.52 kJ/(kg·℃)。

额定负荷下低温循环温降为3.2~5.4 ℃。温差为3.2 ℃和5.4 ℃时所需的冷却介质循环流量分别为15.3和9.1 m3/h;额定负荷下高温循环温降为4.5~5 ℃。温差为4.5 ℃和5 ℃时所需的冷却介质循环流量分别为55.3和49.8 m3/h。

2.4 主辅设备匹配选型

1)一体式风扇散热器

风扇散热器是冷却系统中的热交换部件,由冷却风扇、散热器芯体、膨胀水箱及框架组成。匹配电控式冷却风扇、直流式散热器芯体结构。

散热器根据冷却系统的高/低温循环分为低温侧散热器芯体和高温侧散热器芯体,需要设计为低温侧在前,高温侧在后,采用4个可独立控制的电控冷却风扇(每台风扇功率为4 kW)。一体式风扇散热器基本参数如表2所示。

表2 一体式风扇散热器基本参数

2)电动三通调节阀

电动三通调节阀基本参数如表3所示。调节阀是冷却介质流向的组织调节设备,通过接收控制器的控制指令,根据控制策略要求自动调整内部筏瓣开度,实现冷却介质的流向组织调节,控制冷却介质全部或部分流经风扇散热器,实现对冷却强度的调节。

表3 电动三通调节阀基本参数

3)电控循环水泵

水泵是冷却系统的重要动力设备,为冷却介质的循环提供动力,是流量和压力的保障。综合考虑冷却系统的性能、机组的运行模式和尽量降低设计控制系统的难度,本文中采用独立式定频电控式驱动结构。电控循环水泵基本参数如表4所示。

表4 电控循环水泵基本参数

4)温度传感器

在高/低温散热器出水口、燃气发动机出水口设置温度传感器,为冷却强度调节采集和提供数据,在发动机混合燃气进气口同样设置温度传感器,作为重要的测量及控制信号反馈给冷却系统控制器。

5)压力膨胀罐

作为系统的稳压设备,罐内预充一定压力的氮气,通过罐内的柔性膜片,将罐内空间分为气室和水(冷却介质)室。在冷却介质循环过程中,当冷却介质因热胀冷缩、空气析出等原因导致管道压力变化时,用以自动平衡系统内的压力。

6)自动排气装置

系统的排气装置将系统内的空气排出,包括首次添加冷却介质时高处管道内残留的空气以及运行过程中从冷却介质中析出的空气,以保证冷却系统内循环压力及流量要求。

3 试验用冷却系统设计

设计两套试验用冷却系统方案。方案1中冷却介质流向组织完全依靠控制策略对电动三通调节阀的开度进行调节;方案2系统流程中加入手动调节阀门,在系统控制策略自动调节的基础上,可实现人为干预冷却介质的流向组织。

3.1 冷却系统试验用设备配置

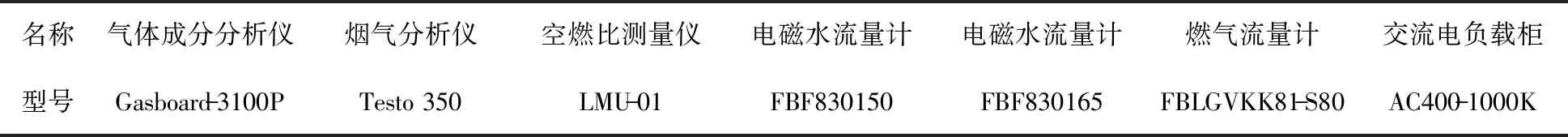

为保证冷却系统性能试验的符合性和准确性,除按设计要求完成燃气发电机组本体的样机装配外,还为本次冷却系统的试验工作配备相应的检测、计量设备,如表5所示。

表5 试验用检测、计量设备配置

3.2 试验用冷却系统流程设计

设计冷却系统原理图如图1所示。

综合G9512-500GFT型燃气发电机组冷却系统设计的基本控制策略及设备性能要求,结合试验期间采集的验证参数,在机组标准配置冷却系统中加入温度、压力、流量测点。

4 冷却系统的性能试验

整体性能试验为验证冷却系统是否能够根据冷却强度的变化,按设计的控制策略,实现自控式、智能化的动态冷却强度调节,并保持最佳的冷却介质运行温度。

采用台架模拟试验方法进行综合性验证。台架模拟试验具有可靠性高、周期短的优点,缺点是对试验台架要求比较高,是目前很多科研单位的主流研究方法[13]。

4.1 试验用样机及冷却系统组装

按前文所述试验用机组的基本配置、冷却系统原理图及基本的系统设备匹配选型,由试验所在公司完成试验样机组装,试验机组及冷却系统组装后如图2所示。

4.2 试验台架选择

结合燃气输送管道管径、排气系统管道管径、试验场地基础条件、试验用电力负载设备等情况,经过对某公司现有8个试验台架的综合比较,选取其一处试验台架作为验证试验用台架,满足试验所需的机组运行及变工况负载要求。

4.3 冷却系统试验对比分析

试验时环境温度为21~22 ℃,相对湿度为41%~42%。针对冷却系统试验的主要性能指标进行两种方案的综合对比分析,验证冷却系统设计与匹配的可行性和合理性,以及在现有冷却系统性能条件下,机组各性能指标是否达到设计要求。

4.3.1 高温循环冷却介质温度对比分析

两种设计方案在各工况下冷却介质温度基本一致。变工况过程中功率上升和下降阶段高温循环冷却介质温度变化如图3、4所示。试验结果表明,两种冷却系统设计方案均具备可靠的自控式冷却强度动态调节能力。

由图3、4可知,机组变工况运行情况下,冷却系统能够按设计的控制策略,通过系统温度变化的反馈信号调整电动三通调节阀的开度、冷却风扇起/停,实现对冷却介质的流向组织和冷却强度的自控式动态调节;功率上升、下降阶段,冷却系统能够实现快速的冷却介质温度提升和高温工况运行能力。机组运行一段时间后,高温循环冷却介质维持在82~86 ℃,机组处于较佳的温度范围内工作。

4.3.2 低温循环冷却介质温度对比分析

变工况过程中功率上升和功率下降阶段低温循环冷却介质温度对比如图5、6所示。试验结果表明,两种冷却系统设计方案都具备对冷却强度的动态调节能力,但在功率达到额定功率的50%以上后,方案2试验数据优于方案1。

由图5、6可知,冷却系统能够实现对冷却介质的流向组织和冷却强度的自控式动态调节;与方案1相比,方案2通过调节手动阀门对冷却介质流向组织的干预,保证了中冷器高温侧的冷却强度。功率上升、下降阶段,机组达到额定功率的50%以上后,方案2冷却介质仍能保持温度稳定在32~40 ℃,保证了较合适的混合燃气进机温度。

4.3.3 混合燃气进机温度对比分析

两个试验方案的混合燃气进机温度对比如图7、8所示。

由图7、8可知,在功率负荷达到50%以上时,方案1混合燃气进机温度超过设计允许值(≤45 ℃);方案2冷却系统混合燃气进机温度满足产品设计要求,优于方案1,且两个方案在功率上升和下降阶段的混合燃气进机温度走向基本一致,说明冷却系统工作均匀和稳定。

初步分析方案1试验的异常情况为中冷器高温侧冷却强度不足导致。由于冷却介质的流向组织不足,导致流经中冷器高温侧的冷却介质流量偏小,对该部分的冷却强度不足。

4.3.4 燃气热耗率对比分析

两个试验方案的燃气热耗率对比如图9、10所示。

由图9、10可知,额定功率时,方案1的燃气热耗率为8.7 MJ/(kW·h),超过产品设计值;方案2试验测得的燃气热耗率为8.4 MJ/(kW·h),满足产品设计要求。两个阶段的燃气热耗率走向基本一致,验证了冷却系统工作的均匀性和稳定性。

方案1试验异常的原因为混合燃气进机温度过高,过量空气系数偏低,导致缸内混合燃气燃烧不充分,部分未完全燃烧的燃料随尾气排出,造成机组燃气热耗率偏高。

4.3.5 机组排气温度对比分析

两个试验方案的机组排气温度对比如图11、12所示。

由图11、12可知,当功率达到额定功率的50%以上时,方案1的排气温度达到495~520 ℃,超过产品设计许用值(≤475 ℃),并伴随有爆震异常;方案2试验得出在各工况条件下排气温度满足产品设计要求,且在功率上升、功率下降阶段的各工况排气温度走向基本一致。

初步分析方案1试验数据异常的原因为混合燃气进机温度偏高,导致混合燃气能量密度降低,缸内燃烧终了温度增高,化学反应速度加快,燃烧始点提前,缸内最高燃烧压力和温度增加[14],造成排气温度偏高。

4.4 试验机组排放参数

试验过程中,记录各试验阶段功率、尾气流量、排放测试数据等参数,按O2的体积分数不超过5%折算。按照文献[15]的规定要求进行测定,对机组在50%、75%、100%负荷工况运行时的排放参数进行加权计算。

方案1试验燃气发电机组排放参数经过加权计算,NOx比排放为1.83 g/(kW·h),折算机组500 kW时的NOx排放为465.89 mg/m3,小于设计限值500 mg/m3,满足机组排放性能要求。

方案2试验燃气发电机组排放参数经过加权计算,NOx比排放为1.77 g/(kW·h),折算机组500 kW时的NOx排放为431.29 mg/m3,小于设计限值500 mg/m3,满足机组排放性能要求。

方案2的运行工况下机组的NOx排放比方案1降低约8.02%,方案2极大地提高了机组的排放性能指标。

4.5 其它试验数据说明

结合两个冷却系统方案试验结果及试验过程中变工况动态调节能力,其它相关测试结果如下。

1)冷却量试验结果与理论计算结果基本相符,证明理论计算准确、可靠。机组在额定功率运行时,高温循环和低温循环散热量试验结果分别为247.3 和49.2 kW,与理论计算结果257.9和48.6 kW基本一致。

2)冷却系统压力符合产品设计许用范围,低温循环压力为0.13~0.15 MPa,高温循环压力为0.12 ~0.16 MPa,符合系统运行压力0.10~0.25 MPa的要求。

3)机油温度为71.0~90.2 ℃,在产品设计许用范围内(≤110 ℃),满足机组的运行要求。

5 结语

通过理论设计与试验验证相结合的方式,研究基于自控式、智能化控制策略的燃气发电机组冷却系统。对控制策略设计的合理性、冷却介质流向组织及辅助调节的有效性、冷却量计算的准确性、主辅设备设计匹配的可靠性、冷却系统整体性能的可行性进行了验证。设计的冷却系统满足所配套G9512-500GFT型燃气发电机组的全工况动态冷却量调节要求,并能够保持较佳的工作温度。优化后的方案2冷却系统的冷却强度动态调节能力达到设计指标,燃气热耗率比方案1降低约3.5%,机组的NOx排放降低约8.0%,提高了机组运行的经济性和排放性。

冷却系统的设计与匹配可通过对动态冷却强度调节方案改进、理论研究和数值模拟分析进行进一步的优化。