数控玻璃钻孔机床结构和控制系统设计

刘明 王金良

摘 要 根据消费电子领域客户提出的加工工艺要求,设计一种全自动的数控玻璃钻孔机床,采用两轴联动的数控十字工作台,用数控系统控制,装有四套气动夹具,相对应的配有四套高转速的速技能动力头,一次可同时加工四个零件。用数控装置和伺服系统驱动,实现高精度自动化加工。

关键词 玻璃钻孔机;数控十字滑台;速技能动力头;数控装置和伺服系统

中图分类号: TG527 文献标识码: A

DOI:10.19694/j.cnki.issn2095-2457.2020.02.033

0 前言

数控玻璃钻孔机床是一种用于消费电子领域超薄玻璃的钻孔加工机床;随着电子消费市场的高速发展,更多的LED显示屏和触摸屏采用了玻璃材料,数控玻璃钻孔机床的市场需求也越来越大。

消费电子领域的特点是产品生产批量大、品种多、更新换代周期短,对加工超薄玻璃的钻孔加工机床提出了高速度、高精度、快节拍和调整方便的工艺要求。该数控玻璃钻孔机床具有体积小、加工精度高、加工速度快、生产效率高、操作调整方便等特点。由于超薄玻璃的特别容易破碎,因而在钻孔加工时,对动力头的转速、进给速度的控制、钻头的选择、夹紧力的大小等等都有较高的要求。

1 机床结构与工艺过程

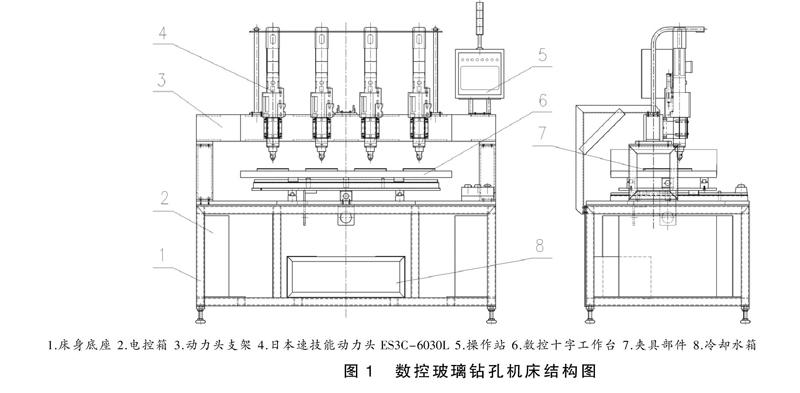

根据消费电子领域客户提出的加工工艺要求,设计一种全自动的数控玻璃钻孔机床(见图1),数控玻璃钻孔机床由床身底座、数控电控装置、动力头支架、速技能动力头、操作站、数控十字工作台、夹具、气路系统及冷却系统等部件组成。现就其主要部分进行分别说明。

1.1 数控十字工作台

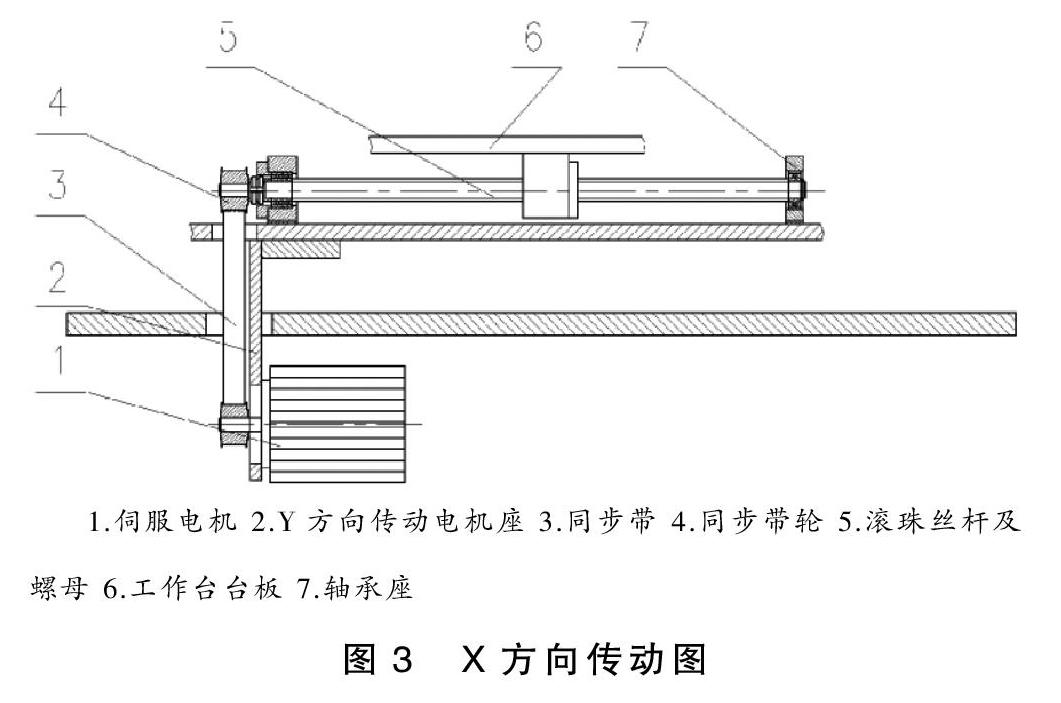

1.伺服电机 2.Y方向传动电机座 3.同步带 4.同步带轮 5.滚珠丝杆及螺母 6.工作台台板 7.轴承座

我们结合数控加工技术,研制了一种X-Y数控十字工作台立式玻璃钻孔加工设备。将工作台设计成可X-Y二坐标的、可高速联动的工作台,用高精度滚珠丝杠和精密直线导轨结构(见图2和图3),用数控装置和伺服系统驱动,工作时实现高精度、高速度运动;数控十字工作台的台面尺寸为1300mmX650mm,X轴行程为450mm,Y轴行程为300mm,采用上下双层结构,每一层采用有伺服电机和滚珠丝杆传动机构的精密直线导轨模块,构成了X-Y二坐标联动的上下两层的工作台。每层为两个相互平行的直线导轨模块,两层的直线导轨模块间相互垂直。下层的Y向直线导轨模块的底座与床身底座固定连接;上层的X向直线导轨模块的底座与Y向直线导轨模块的滑块连接。在X向的上层工作台面上安装有四套气动夹具;台面采用铝合金材料制造,表面氧化处理。

1.伺服电机 2.Y方向传动电机座 3.同步带 4.同步带轮 5.滚珠丝杆及螺母 6.工作台台板 7.轴承座

1.2 速技能动力头

数控玻璃钻孔机床的动力头安装支架上平行装有4套日本速技能公司生产的风电式动力头,其型号为ES3C-6030L,其工作转速为3000rpm/min,主轴旋转采用高速电机驱动,进给则采用气动加液压阻尼器来实现,而调整液压阻尼器的阻尼大小可根据加工工艺要求来调节进给速度,方便可靠。

速技能动力头具有以下特点:

1.2.1 高精度

该动力头采用刚性主轴结构,主轴轴承使用双支承的精度高的向心推力球轴承,主轴的径向跳动在0.003mm/130mm,轴向串动在0.002mm。

1.2.2 高刚性

采用轴向导轨的自导向结构,大幅度提高了整体的刚性,充分保证了孔加工的稳定性。

1.2.3 高性能

主轴端部具有双重密封结构和便于灵活安装和调整的圆形壳体,保证轴承的使用寿命,能满足多样化孔加工的要求。

1.3 夹具

在X向的上层工作台面上安装有四套气动夹具用于装夹被加工的玻璃零件(见图4)。由于被加工零件材料为玻璃,因而采用聚氨酯材料作为其平面和侧面定位元件,侧面定位是X和Y方向一面固定,另一面用装在微型气缸前端的定位头轻轻推紧,以保证定位可靠;夹紧时由气缸推动传动轴转动,带动2个压板同步摆动可松开或夹紧工件;调节气路系统的气压大小即可调节夹紧力的大小。

在夹具装配过程中,必须要保证四套夹具中X和Y方向定位尺寸的一致性,在侧面定位的X和Y方向的固定端配有可修磨的调整垫片,以方便尺寸的调整。

1.4 工艺过程

数控玻璃钻孔机床的钻孔加工工艺流程如下:

将加工的玻璃零件分别放置在四套夹具上,按下启动按钮,首先定位气缸将零件精确定位后,两侧的夹紧气缸将玻璃零件夹紧(夹紧力量适中),数控十字工作台(台板上装有四套夹具)在两轴数控系统(联动)的驱动下从坐标原点快速移至第一个加工位置,四套速技能动力头主轴启动,同时,冷却电磁阀打开并工作,并快速接近工件后由快进转换为工进,第一工位加工结束后动力头主轴快退至原位;数控十字工作台在两轴数控系统(联动)的驱动下从坐标原点快速移至第二个加工位置,重復循环,直到四个孔全部加工完毕,冷却电磁阀关闭并停止工作,数控十字工作台退回原位,定位元件自动退回,压板全部松开,加工全过程结束。

2 控制系统设计

根据加工零件的工艺设计要求,设计的控制系统功能框图(如图5所示),该框图显示了整个系统功能的主要电气控制功能模块及系统的组成部分。

2.1 伺服电机控制

本系统采用FANUC高速伺服电机控制位置;传统的伺服电机基本上采用了更早的步进电机脉冲控制的方式,使用脉冲位置控制时该方式接收到1个脉冲,就会旋转1个脉冲对应的角度,从而实现位移,一般脉冲控制的的精度为10000/圈,如果传动机构的丝杆导程为10MM,每个脉冲当量的精度为10mm/1000=0.001mm,为了更好配合数控系统的控制,本次系统设计伺服电机采用高速通信型伺服电机,通信速度>10M/S(1000000次/s),电机编码器采用高精度23位编码,即每一圈的有2的23次方的脉冲数(8388608)远高于传统增量式编码器,X轴进给控制、Y轴进给控制,经过数控系统的插补算法,实现X轴和Y轴伺服电机的插补运动,系统定位是通过G00指令快速定位钻孔位置。

2.2 主轴电机控制

通过四个接触器来分别控制四个三相异步电机,实现主轴启动和停止。

2.3 FANUC系统

本次采用的FANUC系统主要由以下五部分组成:储存器(RAM)、驱动器、运算器(CPU)、输入设备(INPUT)、输出设备(OUTPUT)。运算器(CPU)的主要作用就是负责执行计算机的指令,是处理和运算信息的重要部件。而驱动器是有序列的执行计算机内各部件的程序。储存器(RAM)的主要作用是存放程序、运算结果、参与运算这三方面。输出设备是将这些信息的处理结果进行输出。输入设备中所输入的信息包含了图形、数字、声音等主要是将原始的数据输入并对这些数据进行处理。本专用机床采用了FANUC数控系统的操作面板,采用高性能的数控系统进行控制,包括玻璃的长宽高、打孔位置,打孔数量等,控制精度(脉冲当量):0.001-0.002MM,定位进给速度:10米/min,实现玻璃钻孔加工的高度自动化控制,消除人工定位产生的加工误差,有效的减轻工人的劳动强度。

2.4 开关量

包含输入输出,输入包括进给电机轴的零点检测信号,极限位置信号玻璃的检测信号,夹具位置信号,电机启停信号,安全距离检测信号等,输出信号包括气缸的动作,水路的控制和一些安全继电器的控制等。

2.5 夹具夹紧压力控制

本专机需要对机床夹具压力进行控制,压力过大容易压碎玻璃,压力过小则夹不紧玻璃,而且在加工过程中需要保持压力的稳定,防止加工过程中压力过大过小,造成加工玻璃零件的损坏。为了实现压力的精确控制,本次气动系统采用SMC ITV-2050-312L电气比例阀控制气压,可实现0.01Bar高精度压力控制;数控系统通过模拟量0-20mA信号输出给气动比例阀,阀体内自带有PID控制算法,可以精确稳定的控制气压的大小,而且阀体内自带有压力传感器,可同时将当前的实际气压大小通过模拟量信号传回数控系统(CNC),以便数控系统对气压进行监控。

2.6 编码器

用于反馈数控十字工作台的轴向位置信息。

2.7 抗干扰设计

在工业现场工作的控制设备必须考虑到现场干扰影响,特别是对于数控系统控制的设备,需具备低电压,高频率的工作能力,抗干扰设计分为硬件抗干扰和软件抗干扰设计。

2.7.1 硬件抗干扰设计

硬件抗干扰设计很重要,特别对于含有380V高压的应用场合,是减小干扰的重要手段。其中包括电气安装时的接地设计,滤波电容,光电耦合,外加屏蔽金属电缆等措施,在通信电缆(通信线,编码器线)均采用带有屏蔽层的双绞线,说有的输入输出均有光电耦合,继电器隔离输出的方式输出。

2.7.2 软件抗干扰设计

为防止系统崩溃,软件方面主要采用看门狗的技术方式,通过不停的喂狗来判断系统的运行状况。

3 结束语

基于数控玻璃钻孔机床的工艺流程,对数控玻璃钻孔机床结构和控制系统进行了相关研究,用数控系统对十字工作台进行控制,使得该机床具有运行响应速度快、定位准确可靠、稳定性好、生产效率高、操作方便等特点。该设备已批量投入生产,已在多家企业投入应用,加工质量和性能指标完全满足LED显示屏玻璃加工的工艺要求,完全替代进口设备。

参考文献

[1]魏海波,孙清,林喆,关欣.高精度玻璃立式数控钻孔设备及其控制系统的研究[J].机械设计与制造,2015年(2):173-176.

[2]实用机械加工手册[J].辽宁科学技术出版社,2002年第1版.

[3]黎水平,魏璇.玻璃打孔机控制系统设计[J].装备制造技术,2015年(3):22-25.

[4]Best Pneumatics[J].SMC(中國)有限公司,1999中文版.

[5]王彦峰,吴希让.高精直线滑台的设计和控制[J].精密制造与自动化,2002(01):22-26.

[6]颜嘉男.伺服电机应用技术[J].北京:科学出版社,2010.

[7]王晓梅,王贤民.基于ARM的玻璃加工控制[J].机械与电子,2008(6):52-54.

[8]孙清.玻璃立式钻孔机电气控制系统[D].沈阳:沈阳工业大学,2007.

[9]姜信建.玻璃钻孔数控加工技术[J].新工艺新技术,2001(12):10-11.

[10]历虹,杨黎明,艾红.伺服技术[M].北京:国防工业出版社,2008.

[11]王文斌.机械设计手册第二卷[M].北京:机械工业出版社,2004.