建筑用钢筋笼加工之滚焊机工艺改进

郭剑

摘要:HLSGH-1500型滚焊机,适用于生产加工∮1500以内的钢筋笼。“1500”为钢筋笼直径,“HLSGH”为滚焊机规格,焊接采用CO2气体保护焊。

Abstract: HLSGH-1500 roll welding machine is suitable for the production and processing of steel cages within ∮1500. "1500" is the diameter of the reinforcement cage, "HLSGH" is the specification of the roll welder, and CO2 gas shielded welding is used for welding.

关键词:钢筋笼生产加工;CO2气体保护焊;机械化程度高;运输;节能低碳

Key words: steel cage production and processing;CO2 gas shielded welding;high degree of mechanization;transportation;energy saving and low carbon

中图分类号:TU391 文献标识码:A 文章编号:1006-4311(2020)05-0173-02

1 滚焊机简介

①滚焊机主要是由移动滚筒(行走系统)、固定滚筒、上料系统和CO2气体保护焊系统组成。

②滚筒部分:减速机(5)减速比为31.50,滚筒直径为1.5m时链轮(6)减速比为17:174、滚筒直径为2.0m时链轮(6)减速比为17:224、滚筒直径为2.5m时链轮(6)减速比为17:274,固定与移动滚筒相同。

③小车部分:减速机(8)减速比为48.57。链轮(10)减速比为18:27,链条(9)节距为25.4mm、链轮齿数为18。

2 主要工作原理

HLSGH-1500型滚焊机是通过上料系统将钢筋笼主筋穿过固定滚筒,再将主筋端头固定在移动滚筒的固定套上,然后通过调节固定滚筒和移动滚筒旋转伺服电机参数实现同步旋转,再调节移动小车伺服电机实现移动滚筒匀速行走,从而实现移动滚筒、固定滚筒、行走系统三同步。CO2气体保护焊系统通过人工焊接操作将钢筋笼箍筋与主筋焊接成型。

3 滚焊机结构优化

由于厂方的设计缺陷,钢筋笼滚焊机的操作安全性和生产效率较低,钢筋笼的制作进度跟不上灌注桩施工进度。根据现场实际情况,对钢筋笼滚焊机的部分结构进行了优化和改进。通过结构优化满足了灌注桩施工的进度,提高了设备操作的安全性,也降低了钢筋笼制作成本,取得了良好的经济效益和社会效益。

3.1 使用中存在的问题

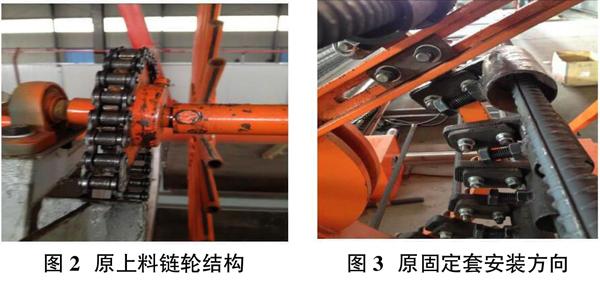

①上料系统的链轮结构设计不合理,端头固定轴承强度不够,轴承下绕跑偏导致滚焊机在运行中上料链条经常脱落,如图2。②钢筋笼钢筋固定套安装方向不合理,而且穿套钢筋笼主筋时,对位比较困难,生产效率不高。紧固螺栓很不方便,只能人工操作且操作空间狭小,严重影响了生产效率,如图3。

③由于钢筋笼钢筋固定套和连接套的固定螺栓松紧频繁(主筋定位及成品钢筋笼移出)以及强度不够,导致螺栓容易断裂或滑丝,无法固定钢筋笼主筋。(设计为4.8强度,∮14mm螺栓)。

④钢筋笼滚轮托架数量不够(设计为2个),滚轮托架间距较大(间距10米左右)。生产的钢筋笼在制作完成后需临时放在滚轮托架上存放,钢筋笼容易出现中间下绕变形现象。

3.2 结构优化及改进措施

①对链轮的轴承进行更换并加长,同时将原来的轴承支座更换成刚度较大的铸铁支座,如图4。

改进效果:链轮轴承不会跑偏,上料系统的链条不会脱落,满足连续生产,保证生产进度。

②对固定套尾部进行扩孔后调换方向,可以用气动扳手代替人工紧固螺栓固定钢筋笼主筋,如图5、图6。

改进效果:将固定套尾部扩孔后,不仅提高了钢筋笼主筋的穿套速度,而且提高了设备运行的安全性。从原来的人工用扳手紧固固定螺栓到现在用气动扳手紧固螺栓,不仅提高了钢筋笼生产效率,也提高了设备操作的安全性。

③将4.8强度∮14mm螺栓改成8.8强度的∮18mm螺栓;

改进效果:连接套松紧频繁,改用8.8强度∮18mm螺栓后,不仅增加了连接套连接力,而且不会因螺栓强度不够而断裂或容易磨损导致钢筋笼主筋跑位,提高了钢筋笼加工的质量,保证了生产进度。

④增加了一套钢筋笼滚轮托架,调整滚轮托架间距为4米左右。

改进效果:改进后,生產加工好的钢筋笼在滚轮托架上存放时没有出现整体弯曲下挠,提高了钢筋笼的加工质量。

4 经济效益分析

通过前述分析,优化改进后的数控钢筋笼滚焊机提高了操作安全性和设备整体稳定性、提高了产品质量,降低了生产成本,提高了生产效率(原先每套∮1.2m长度12m的钢筋笼生产需要5名工人2小时,改进后需要3名工人1.2小时,节约了2名工人及0.8小时),满足整个工程进度需求且创造了良好的经济效益和社会效益。

①青岛地铁R3线六工区钻孔灌注桩总共1759根,工人工资为300元/天,一天按10小时计算,这样改进前5名工人一天(10小时)可以生产5套钢筋笼,改进后3名工人一天(10小时)可以生产8.3套钢筋笼。改进前成本:300元/天×5人×1759/5=527700元;改进后成本:300元/天×3人×1759/8.3=190734元,节约人工成本:527700-190734=336966元。

②由于工期紧,最高峰时的生产任务一天需要将近20套钢筋笼,通过讨论分析决定投入两套数控钢筋笼滚焊机即可满足生产需要,(一套数控钢筋笼滚焊机采购价格为217000元)改进后可以少投入一套钢筋笼滚焊机,节约成本217000元。

③电费单价为1.1元,每小时用电量为40kWh,节约电费成本为:1.1*1759*0.8*40=61916.8元。

④设备改造费用为:材料、零部件购置费约20000元,人工费约1000元(2人*500元*1天),总计设备改造成本:22000元。

⑤总共节约成本为:336966+217000+61916.8-21000=603882.8元。

⑥与传统的人工制作钢筋笼工艺相比,采用工艺改进后钢筋笼滚焊机制作钢筋笼有如下优点:1)在相同的资源配置下,生产效率提高3-4倍;2)钢筋笼成型美观,焊接质量好,无焊渣,验收通过率高;3)生产自动化程度高,可以根据工艺要求调节工艺参数,安全易操作;4)占地少,容易实现工厂化生产;5)加工质量稳定可靠,主筋、缠绕筋的间距均匀,钢筋笼直径一致,产品质量完全达到质量要求;6)箍筋拉紧不需要搭接,较之手工作业,节省了材料,降低了施工成本;7)主筋在其圆周上均匀分布,如果多个钢筋笼搭接时很方便,节省了安装时间。

5 节能减排效益分析

①具体分析计算节能减排:改进前人工成本为300元/天×5人×1759/5=527700元;改进后人工成本为300元/天×3人×1759/8.3=190734元,节约人工成本:527700-190734=336966元,相当于节约电能336966元/1.1元=306333kWh;生产1759个钢筋笼节约的时间为(每个钢筋笼节约0.8小时):1759*0.8=1407.2小时,每小时用电量为40kWh,节约电能为1407.2*40=56288kWh。

总计节约电能:306333kWh+56288kWh=362621kWh;

总计节约标准煤:362621kWh/10000*1.229=44.57吨;

总计节能减排量为:44.57吨标准煤*2.4930=111.11吨。

备注:1)电能折算成标准煤的折算系数为0.0001229;2)节约1千克标准煤=减排2.493千克“二氧化碳”=减排0.68千克“碳”。

②单位节能量投资额:(公式:总投资额÷设备寿命=年平均投资额,年平均投资额÷年节能量=单位节能量投资额;单位:元/吨标准煤):设备使用寿命按5年计算:21000元/5年/44.57吨=94.23元/吨标准煤。

6 钢筋笼运输

成品的钢筋笼存放在台座上,通过10t的电动葫芦门式起重机吊装装车。使用一台13.5m长的平板车将钢筋笼运送至施工现场,一次可以运输3节钢筋笼(12m)。现场运距最远为10公里左右,平板车时速按30km/h计算,运送钢筋笼至现场需要的时间为:10km÷30km/h*60分钟=15分钟,来回路上总计约30分钟;装车约20分钟(3节);钢筋笼安装下放约90分钟(3节),总计约:140分钟。一天按10小时工作计算,一辆平板车一天可以最多运送的钢筋笼数量为:10小时*60分钟÷140分钟*3节=12.8节。因此,要满足现场最高峰的生产任务每天运输20节钢筋笼的话,需要使用最少两台13.5m长的平板车。

7 结束语

地铁工程施工具有周期长、流动性、露天作业多且大多数是在市区施工的特点。所以对文明施工要求高,工期要求紧。多数采用旋挖钻和冲击钻相结合的施工方案同时施工,作业面最多可达二十多个孔位同时施工,几乎同时成孔;地质较好的地区多数采用旋挖钻施工,成孔时间短,短期内对钢筋笼需求量很大。钢筋笼滚焊机制作工艺日趋市场化,必须通过不断改进才能效益最大化,在今后的实践中,需要不断创新与探索,选择适合自身的生产工艺。在设备改造的同时需要考虑节能减排及环保,本次工艺改造达到了很好的节能减排效果。青岛地铁R3线不仅降低了钢筋笼加工成本,创造了良好的经济效益,还创造了良好的社会效益,響应了国家节能减排、绿色低碳的基本政策。

参考文献:

[1]GB50017-2003,钢结构设计规范[S].

[2]GB 699-1999,优质碳素结构钢技术条件[S].

[3]GB 6417-86,金属熔化焊焊缝缺陷分类及说明[S].

[4]GB 3766-83,液压系统通用技术条件[S].