国省干线沥青路面维修方案及厂拌热再生技术的应用

(宁夏公路管理中心银川分中心,宁夏 银川 750004)

1 工程概况

G109线红果子至黄渠桥段(K1146+000~K1162+700)起于惠农区红果子镇团结村六队,终点在平罗县黄渠桥镇,全长16.3km,为二级公路,设计速度80km/h,路基宽度为12.0m,路面宽度为11.5m,两侧各0.25m梯形路缘石,道路地势平坦,线行顺直,无长大纵坡路段。该道路于2004年改建,在2012年及2014年进行过两次养护大中修工程,其中2012年对K1148+600~K1162+700 段进行了3cm沥青混凝土罩面施工,2014年对K1140+000~K1155+000段和K1155+000~K1162+700 段分别进行了2cm同步碎石封层施工和2cm沥青表面处治工程施工。另外,2016年对K1147+900~K1148+600段进行过混凝土路面大修,当前路面状况较好。

根据2016、2017年度《宁夏公路交通量观测资料汇编》可知,G109线K1146+000~K1162+700所在路段交通等级属于重交通,2017年交通量较2016年显著增加,主要与京藏高速封闭施工交通分流有关。由于道路车辆量的增加和重载车辆的增多,导致路面在运营中再次出现较多的路面病害问题,有必要对G109线红果子至黄渠桥段路面进行养护维修,提升宁夏干线公路的服务水平。

2 路面技术状况调查与病害原因分析

2.1 路面技术状况调查与评价

现场调查发现,G109线K1146+000~K1162+700段路面病害该主要表现为纵、横向裂缝,车辙,龟裂及局部坑槽等。横裂大多间距5~8m一道,缝宽3mm以内,属轻度裂缝。纵裂大多位于行车道右侧轮迹外,与行车方向平行,缝宽2~3mm,部分长度可达250m。龟裂裂缝宽度3mm以上,块度0.5~1m之间,为重度龟裂,大多位于路面中部,行车道轨迹以内。车辙主要集中于轮迹方向,断面一般呈W型,轮迹带处下陷周边隆起,车辙槽浅,介于10-15mm,为轻度车辙、流动性车辙,在炎热季节病害发展迅速。坑槽均位于路面中部,行车道轨迹之内,坑槽较浅,有效坑槽面积一般在0.1m2以内,属轻度坑槽。

为评定路面技术状况,采用现场人工调查方式对路面损坏状况指数(PCI)进行评价,采用快速检测设备对路面平整度和车辙进行检测和评定,采用车载路面弯沉仪对路面弯沉进行测试和评定,对典型病害路段钻芯取样,确定路面厚度及裂缝深度,综合分析路面病害产生的原因[1]。

根据公路路面技术状况检测评定结果可知,路段全长范围的PCI平均值为76.4,评价等级为“中”,PCI评价为“优”和“良”的路段分别为2km和5km,占路段总长的41.2%;PCI评价为“中”和“差”的路段分别为3km和7km,分别占路段总长的17.6%和41.2%。路段全长范围的路面平整度指数RQI平均值为90.3,评价等级为“优”,路面平整度指数RQI评价等级为“优”和“良”的比例为100%。此外,路段全长范围的路面车辙指数RDI平均值为84.7,评价等级为“良”,路面车辙指数RDI评价为“优”和“良”的路段分别为1km和16km,占比为100%,部分路段路面的铣刨接缝较明显,路面高程起伏较大,经选点测量,路面平均车辙深度约为7.2mm,局部车辙严重处车辙深度可达30mm。根据弯沉测试结果可知,路面弯沉值最小为26.4(0.01mm),最大为32.6(0.01mm),弯沉平均值为29.1(0.01mm)。通过钻芯取样,旧路沥青面层总厚度为8.0~11.0cm,基层为30cm左右水泥稳定砂砾,底基层为级配砂砾,面层芯样基本完整,个别路面裂缝处芯样断裂及破碎,基层部分芯样有断裂及破碎现象。

2.2 路面病害原因分析

裂缝是沥青路面损坏的一种常见病害,纵向裂缝主要是由路基的不均匀沉降、不良的施工搭接和过大的荷载等原因引起,横向裂缝的主要成因是温度变化、反射裂缝和施工接缝,半刚性基层沥青路面横向裂缝绝大部分是反射裂缝。龟裂是路面结构在重复荷载作用下的疲劳损坏,是结构强度不足的体现。车辙也是典型的路面变形类病害,主要是渠化交通和荷载作用次数的增加、沥青混凝土自身高温稳定性和抗塑性变形能力差等原因引起,导致路面平整度和服务水平下降[2]。坑槽的产生主要龟裂碎块松动脱离、沉陷后损坏并脱出,以及层间粘结不满足要求、表层脱落等。

结合G109线K1146+000~K1162+700段的实际情况,由于2018年京藏高速公路改扩建施工,G109线及G110线交通量大幅上升,重载车辆比例不断增高,给该路段道路带来巨大的交通压力,加速了路面病害的产生。此外,该道路2004年改建,又经过2012及2014年两次养护,路面细粒式沥青混凝土层局部已经达到8cm,且重载车辆来往频繁,汽车荷载的反复作用和炎热季节沥青路面较高温度下,易使路面产生流动性车辙。

3 路面病害维修方案

3.1 路面病害维修总体方案

综合道路路面调查和检测结果,结合当地国省道改造经验和建设单位对中修后道路使用功能要求确定路面维修总体方案。对于路面裂缝,应根据道路路表反射裂缝宽度及是否伴生其他病害,铣刨路面后先采用不同的裂缝处治方式对裂缝进行封闭,再整体进行路面处治[3]。对K1146+000~K1147+900 段行车道(8m)范围5.5cm及路肩(3.5m)范围0.5cm厚面层铣刨,收集旧路铣刨料至拌合站,添加部分新集料及新沥青后进行厂拌热再生处理,将再生后的混合料用于行车道回填,待回填完成后统一进行1.5cm SMC改性沥青混凝土超薄层罩面,厂拌热再生采用混合料为5cm AC-20 SMC复合改性沥青混凝土。对K1148+600~K1162+700 段行车道(8m)范围8cm及路肩(3.5m)范围2.0cm厚面层铣刨,收集旧路铣刨料至拌合站,添加部分新集料及新沥青后进行厂拌热再生处理,将再生后的混合料用于行车道回填,待回填完成后统一进行2.0cm SMC改性沥青混凝土薄层罩面,厂拌热再生采用混合料为6cm AC-20SMC复合改性沥青混凝土。路面罩面过程中及时对标线进行恢复,为保证施工期间行车安全,标线要随罩面进度进行施划,避免施工路段长时间无标线状态运营。

3.2 路面病害处治

对于铣刨后路面纵、横向裂缝,路表缝宽<5mm,无错台、碎裂、沉陷、唧泥等病害,进行密封胶灌缝处理。对于铣刨后路面纵、横向裂缝,路表面缝宽≥5mm,无错台、碎裂、沉陷、唧泥等病害,进行开槽灌缝处理,在裂缝延伸方向用开槽机按照槽宽深比为1:1或1:1.5的要求进行开槽扩缝,在清理缝槽内灰尘、杂物及松散物后,用吹风机吹干切缝槽内壁,用灌封机灌注密封胶。

对于路面出现龟裂、车辙的路段,根据路面沥青混凝土面层破损范围,对病害路面进行整体铣刨,将挖坑吹扫干净,铺设稀浆封层及透层,采用AC-20 SMC复合改性沥青混凝土厂拌热再生材料分两层回填,面层与面层之间喷洒粘层油,槽壁涂刷乳化沥青。

对于路面龟裂、车辙严重或者基层芯样开裂破碎的路段,先对病害处路面及上基层进行开挖,开挖后清理槽内的灰尘、杂物及松散物,保证槽内清洁,用C15水泥混凝土填补到与原基层平齐并压实,接缝处贴玻纤格栅,铺设封层后采用AC-20 SMC复合改性沥青混凝土厂拌热再生材料分两层回填,面层与面层之间喷洒粘层油,槽壁涂刷乳化沥青。

4 厂拌热再生技术及应用

4.1 厂拌热再生的工程适应性分析

厂拌热再生是采用专用机械设备对旧沥青路面材料(RAP)进行回收,依一定比例与新集料、新沥青、再生剂(必要时)等拌制沥青混合料。厂拌热再生通过旧沥青混合料再生实现对路面病害的处治,同时再生剂可改善沥青混合料的路用性能,对路面结构内部裂缝进行一定程度的修复,经调整集料级配、恢复老化沥青性能,可有效防止路面车辙的再次发生,主要适用于基层承载力良好、无严重破损的路段实施,不能纠正结构上的破坏[4]。结合G109线K1146+000~K1162+700段的实际情况,具备使用厂拌热再生的基本条件,针对车辙严重的行车道范围上面层、罩面层及薄层罩面层进行厂拌热再生处理。

G109线K1146+000~K1162+700段道路路面整体强度满足设计要求,且原路面病害主要集中在路面表面,通过再生施工可以有效修复路面的车辙病害和路面浅层病害,按照路段整体病害发展范围及老路结构层厚度进行厂拌热再生处理,再生后对路面整体进行薄层罩面,恢复路面质量,保证行车舒适性及安全性,提升道路服务水平。

4.2 厂拌热再生沥青混合料的应用

因厂拌热再生是对旧路沥青路面材料(RAP)掺加一定比例的新集料、新沥青、再生剂等形成路面结构层的技术,配合比试验是工程维修的重要环节[5]。

K1146+000~K1147+900 段厂拌热再生设计厚度为5cm,K1148+600~K1162+700 段厂拌热再生设计厚度为6cm,配合比设计应根据设计段落的现场情况,遵循因地制宜、经济适用又满足标准的原则。先对旧路性能和材料进行分析评价,包括旧料的沥青含量及沥青的物理性能指标(针入度、延度、软化点),及旧矿料的级配和物理性能。再经现场钻芯、查阅设计文件及大中修设计文件可知,K1146+000~K1147+900段路面结构层为2cm同步碎石封层+3cm AC-13细粒式沥青混凝土+5cmAC-16中粒式沥青混凝土,对该段路面行车道5.5cm面层回收至拌合站进行厂拌热再生;K1148+600~K1162+700 段路面结构层为2cm沥青表面处治+3cm AC-13细粒式沥青混凝土+3cm AC-13细粒式沥青混凝土+5cmAC-16中粒式沥青混凝土,对该段路面行车道8cm面层回收至拌合站进行厂拌热再生。经过对现场铣刨料试验,旧料在试验室采用9.5mm集料筛,过筛以9.5mm为界,对旧料抽提后的集料密度进行检测和筛分试验,为再生沥青混合料的配合比设计提供基础数据。

厂拌热再生部分利用旧路面材料,可以通过添加新集料、新沥青调整混合料级配范围,G109 线K1146+000~K1162+700段路面状况良好,病害主要为较重流动性车辙及路面裂缝,且原路面细粒式沥青混凝土大部分段落厚度达8cm,不宜继续罩面。为提高混合料的耐久性及抗车辙性,添加新集料、新沥青、再生剂来改善原路面病害,厂拌热再生后的沥青混合料级配类型采用AC-20C型密集配沥青混凝土。

4.3 再生沥青混合料配合比设计

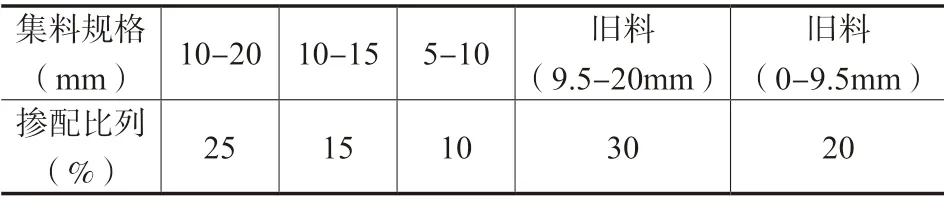

根据本次设计的试验结果,厂拌热再生混合料配合比利用旧路沥青路面材料(RAP)为50%。因厂拌热再生路面涉及路线较长,现场情况存在差异,设计提供的试验数据只能作为施工参考,施工时旧路沥青路面材料(RAP)比例应根据试验结果进行相应调整,施工单位投标时应考虑旧路路况发生变化导致旧路沥青路面材料(RAP)的利用比例变化带来的风险,其掺配后的级配需满足再生混合料设计目标级配的要求。依据JTG F40-2004《公路沥青路面施工技术规范》规定的AC-20C级配范围,计算得到了符合规范要求的级配曲线,各规格集料的掺配比例见表1。

表1 各规格集料的掺配比例

厂拌热再生混合料配合比设计与普通热沥青混合料的配合比设计方法类似,根据项目所在地的气候环境、道路等级确定马歇尔试验的技术要求,按照初定的最佳油石比估算需要添加的新沥青,再生旧料需要在110~120℃预热2h,新集料在140℃预热4h,新料和旧料一同加入拌和锅拌和120s后加入新沥青再次拌和180s。根据不同油石比的马歇尔试验结果,绘制马歇尔稳定度、流值、密度等各项指标与油石比对应关系图,初步确定再生沥青混合料的最佳油石比,并按照最佳油石比成型试件,进行马歇尔试验、浸水马歇尔试验、冻融劈裂试验和车辙试验,结果见表2。

表2 最佳油石比的沥青混合料试验测试结果

由表2测试结果可知,所检各项指标均满足JGT F40-2004《公路沥青路面施工技术规范》中二级公路的技术要求。因此,最终确定目标配合比为(10-20)mm:(10-15)mm:(5-10)mm:旧料(9.5-20mm):旧料(0-9.5mm)=25%:15%:10%:30%:20%,最佳油石比为4.3%,新添加沥青用量为1.0%。该配合比为试验室目标配合比,拌和站生产配合比需重新调整,确定各热料仓的配合比。施工前应进行生产配合比验证后方可使用,油石比宜OAC±0.3%范围内优化调整。

4.4 厂拌热再生路面施工技术要求

与普通沥青混合料相比,旧沥青混合料的厂拌热再生拌和方法基本相同,增加了对RAP料的处治、加热和添加工序,因此在工序及施工设备上也有所差异。再生沥青混合料的施工除了应该满足JTGF F41-2008《公路沥青路面再生技术规范》的要求外,与普通热拌沥青混合料一样,也应该满足JTG F40-2004《公路沥青路面施工技术规范》中的相关技术要求。在施工技术规范要求的基础上,最重要的是对RAP料的回收与处理[6]。

对旧沥青路面进行旧料回收的过程中,采取分段铣刨回收,铣刨时要逐车道、逐段落、逐层次进行,保证不同车道、不同段落、不同层位的铣刨回收料分开堆放,并注意及时清除夹杂的其他材料与污染物。铣刨过程中保持基本相同的铣刨方式,尽量减少铣刨对旧料骨料的破碎,并保持铣刨对旧料骨料的影响尽量相同,以减少级配的差异性。使用推土机、装载机等机具将一个料堆的回收料在场地内翻拌至少5次,以提高旧料的均匀性。对回收的旧料通过专门的破碎机进行二次破碎预处理,把混入其中的团块和板结的沥青混合料尽量打散,并选用合适的筛孔将处理后的回收旧料筛分成粗细两档,提高旧料的均匀性,控制旧料的离散性。如果发现旧料有离散现象,则在使用前进一步对回收料料堆进行翻拌,并加大回收旧料的检测频率。回收旧料应及时处理及时使用,以减少堆放时间,且堆料的高度控制不超过4m,以防止自重压力下回收旧料重新结块。为保证沥青混合料的质量稳定,厂拌热再生混合料的拌和生产必须使用带有第二烘干筒的专用拌合机进行拌和,拌合机应具备旧料自动加热、计量、添加功能。

结合工程实践,再生沥青混合料的建议拌和流程包括旧料预热(预热温度为110-120℃,预热20s)、新矿料加热(加热温度为130-140℃,加热25s)、旧料与新集料半湿拌(拌和时间25s)、加入新的SMC复合改性沥青湿拌(拌和35-40s)四个主要阶段。针对不同的拌和阶段以及总体拌和时间控制,依实际工程条件可以相应调整,但应以混合料拌和均匀、流动性良好、无离析结团、无花白料、外观色泽与普通热板沥青混合料没有差异为前提。由于厂拌热再生沥青混合料对温度的要求更高,对温度波动较敏感,因此,建议再生沥青混合料应在高温晴朗天气施工,且应加强运输保温和现场碾压工艺控制。

5 结论

1)国省干线的路面养护维修方案制定应综合考虑路面技术状况、道路交通量和工程施工水平等。

2)路面技术状况评定结合路面病害情况分析病害产生原因,为制定科学合理的处治方案提供依据。

3)国省干线的路面养护施工应结合工程项目当地的施工水平,遵循节能环保的理念,采取适合的养护施工技术。

4)结合工程项目的实际情况,在严格执行厂拌热再生混合料配合比设计和施工技术要点的基础上,可实现恢复路面质量、保证行车舒适性及安全性的目标。