模块化设计方法在面板行业中的应用

高俊杰

摘 要:随着国内面板代次的不断升级,与其对应的生产加工设备,也在不断升级,设备体积增大,设备重量增加,制造和控制技术难度提升,施工周期加长,直接造成了设备制造企业制造成本大幅上升,利润空间大幅缩减,此问题一直困扰着很多参与其中的设备制造企业。本文采用模块化设计的方法,可以大幅降低设计难度,缩短施工周期,降低制造成本。模块化设计方法已成功在京东方、华星光电、维信诺、天马电子和惠科电子等面板厂的设备制造中应用,效果显著,也得到了客户的认可。

关键词:面板 模块化 应用

Application of Modular Design Method in Panel Industry

Gao Junjie

Abstract:With the continuous upgrading of domestic panel generations, the corresponding production and processing equipment is also constantly upgraded. The volume of the equipment increases, the weight of the equipment increases, the difficulty of manufacturing and control technology increases, and the construction period increases, which directly causes the equipment manufacturing enterprises manufacturing costs rise sharply, and in turn profit margins have been greatly reduced. This problem has plagued many equipment manufacturing companies involved. This article adopts a modular design method, which can greatly reduce the design difficulty, shorten the construction period, and reduce the manufacturing cost. The modular design method has been successfully applied in the equipment manufacturing of BOE, Huaxing Optoelectronics, Visionox, Tianma Electronics and Huike Electronics, etc. The effect is remarkable and it has also been recognized by customers.

Key words:panel, modularity, application

隨着国内面板生产企业的崛起,面板行业竞争越来越激烈,产品的质量和成本,决定着企业的竞争实力。所以如何控制制造成本,提升自身的竞争优势,增加企业利润,是亟待解决的难题。通过对汽车、机器人和软件开发等行业模块化设计的研究,在面板行业设备中采用模块化设计方法,可以很好的解决上述问题。

1 影响面板行业加工设备交付的因素

面板生产企业,大多数将工厂建在离市区较远的高新技术开发区,设备开始搬入或调试期间,周边的配套设施和施工环境不健全,比如食宿、交通、零件加工和元件采购等。由于在现场施工过程中,客户会要求增加设备功能,或者调整物流运输方向或轨迹,这些势必影响项目整体进度和设备交付,成本也会随之增加。除此之外还有如下几个因素。

1.1 设计因素

由于技术人员的设计习惯,设计出来的设备偏向单一整体化,虽然整齐,设备体积大偏大,而且很重,不利于移动和长途运输(运输车辆有高度和吨位限制),需要借助专业的大型搬运设备,由此增加了很多的人力成本和搬运成本。

1.2 组装因素

由于跟客户签订合同后,需要6个月内完成设备交付,在很短的时间内,要完成设计、组装和调试,时间非常紧迫。设备出厂时,就要完成设备的机械和电气装配,以及主要功能的调试。如果完不成前述工作,剩余的工作量,就要留到现场完成。然而,在面板工厂作业区域,洁净等级很高,常规都在1000级,特殊区域在100级,需要穿着连体洁净服,戴洁净口罩和手套,不利于施工作业,效率很低,容易造成作业失误和返工,直接影响到项目进度。

1.3 调试因素

如果设备设计成一个整体,只有设备完全将机械和电气装配完毕,检查没有问题后,才能上电调试,即便是安排分区域进行机械和电气的交叉作业,也不能完全避免等待时间,出现窝工现象,造成时间浪费。

为了保障施工人员和设备的安全,客户有非常严格的安全要求,不允许有非专业和非调试人员进入调试区域;设备动作时,绝对不允许人员进入设备内部。所以,当设备调试时,要根据设备的工艺流程,只能从前至后,按工序逐个进行调试,工作效率很低,会直接影响到项目的整体进度。

1.4 维护因素

面板行业一般与客户签订合同时,附件条件会包含12-18个月的维保时间。在维保期间,客户经常会提出增加功能的要求,当设备不满足时,就需要进行改造。当线缆损坏需要更换时,因为设备内的空间比较狭小,更换难度大,也容易损伤其他完好的线缆,会出现不可预知的故障或问题。当需要进行切割或焊接时,需要对局部进行防火防护,避免烫伤线缆或设备表面的底漆。

2 模块化设计方法

为了有效的解决上述问题,可以借鉴汽车、机器人、计算机和软件等行业比较成熟的模块化设计方法,根据面板行业的实际生产情况,因地制宜,整理和制定符合面板生产设备的模块化设计的方法。。

2.1 模块化设计的方式

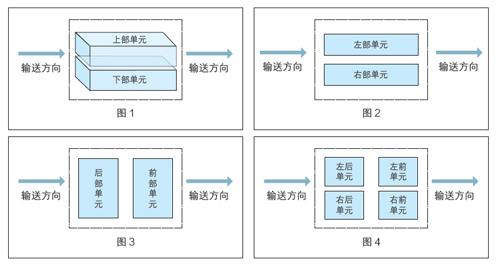

在进行面板行业生产设备的设计时,根据面对设备的物流输送方向(即人的观察视线与物流输送方向保持一致),可以分为以下几种模块化设计方式。

2.1.1 上下结构

上下结构,是指设备可以根据设备功能或用途按上下两层或上中下三层(或多于三层)进行设计,方便制造和组装,既是有机整体,又是相对独立单元。如图1所示。

此种结构在面板厂的前段Array和中段Cell工序中应用非常多,典型设备为Index设备。Index设备有1-8个Port,可以根据工艺要求,分成单层或双层结构。单层结构,主要以1-4个Port居多,单排并列布局。双层结构,主要以6-8个Port居多,且为偶数,按上下两层布局。另外,Port数量大于等于4个时,一般每2个Port再作为1个独立的单元。这样做的目的,就是便于设计,方便制造、组装、拆卸和搬运。

2.1.2 左右结构

左右结构,是指设备可以根据设备功能或用途按左右两部分或左中右三部分(或多于三部分)进行设计,方便制造和组装,既是有机整体,又是相对独立单元。如图2所示。

此种结构在面板厂中段Cell和后段Module工序中应用较多,典型设备为Stocker设备。在Stocker设备中,有MGV Port、AGV Port和OHCV设备,此类设备是配合Stocker中的核心设备Crane进行产品输送的设备,常规情况以左右两台相同的设备作为产品流入和流出的通道。这样的目的,是便于MES系统统计生产数据和提高输送效率。

2.1.3 前后结构

前后结构,是指设备可以根据设备功能或用途按前后两部分或前中后三部分(或多于三部分)进行设计,方便制造和组装,既是有机整体,又是相对独立单元。如图3所示。

此种结构在面板厂后段Module工序中應用较多,典型设备为输送CV(输送设备)。在Module段车间,输送CV长度在几十米,上百米不等。为了方便设计、制造、组装和调试,按功能分成等长的单元,相同功能的CV只需设计一份图纸,可以重复使用,效率大幅度提升。

2.1.4 混合结构

混合结构,是指设备可以根据设备功能或用途对上下结构、左右结构和前后结构进行组合(或更多部分)设计,这样可以兼顾上下结构、左右结构和前后结构的优点,便于设计、制造、组装、搬运和调试,此种情况,更容易实现分散控制,集中管理的电气控制思路。如图4所示。

此种结构在面板厂工艺设备中应用较多,典型设备为后段Module工序中的清洗机设备。清洗机兼有清晰功能和输送功能,上部是水汽收集排放,中部是输送CV和清洗,下部为管路铺设。其中输送CV又是按前后结构机械能设计,电控柜和水泵的布局又是左右结构。

2.2 模块化设计方式的选择

根据前段、中段和后段的不同功能和用途,以及不同设备的要求和难易程度,选择合适此设备的一种或多种模块化的设计方式。其目标是简化设计、便于设备拆解和组装、便于设备包装和搬运、便于调试和维护。

设备控制部分的PLC(可编程序控制器)程序,可以采用结构化编程,也可以根据不同功能和工序进行分块设计,实现模块化设计,形式可以参考上述方式。

3 模块化设计方法的优缺点

每一种设计方法都有其优缺点,模块化设计方法同样不例外。现列举模块化设计方法的优缺点如下。

3.1 模块化设计方法的优点

模块化设计方法的优点主要体现在以下几个方面:

(1)可以对复杂的设备进行细化分工,大幅度的提升设备产出的效率。(2)可以大幅降低时间成本、人工成本和公司运营成本,增加企业利润。(3)提高企业的交付能力,以及品牌的影响力,为参与竞争奠定良好的实力基础。(4)有效的降低复杂设备的设计、制造、组装和调试等方面的技术难度。(5)实现设计标准化,大幅降低设备的设计、制造、组装和调试等方面的失误率。(6)可以有效的降低设备单元的重量,便于设备拆卸、移动、包装和运输。(7)可以同时进行多单元同步调试,提升工作效率,缩短施工周期。(8)可以有效的降低设备程序的复杂度和难度,便于后期设备维护和升级。

3.2 模块化设计方法的缺点

模块化设计方法的缺点主要体现在以下几个方面:

(1)初始阶段投入的人力、物力较多,开发周期长,成本投入大。(2)设备单元之间的连接数量增加(包括水、电和气),设备故障点增多,增加了日常维护的工作量,工作效率随之下降。(3)有电气屏蔽和抗扰要求时,会增加设计难度和材料成本。

4 结语

通过模块化设计方法在面板行业的应用,是符合国内和国外的设计发展趋势的,在满足客户的要求的同时,可以有效的降低设备承制方的制造成本,增加企业效益。模块化设计的方法可以应用到更多的设备制造设计领域,创造更多的效益价值。

参考文献:

[1]黄方怡,郑浩.汽车模块化设计应用优势[J].汽车实用技术,2020,07:177-179.

[2]曾华娟.汽车底盘的模块化设计技术研究与应用[J].内燃机与配件,2020,15:34-35.

[3]邱洪辉.模块化设计方式在机械设计中的应用[J].南方农机,2020,10:132.

[4]房岭锋.基于三维模块化设计下的智能变电站设计[J].电力与能源,2020,04:452-454.

[5]毛敏,雷欢,雷黎智,等.机器人模块化编程教学的探索与实践[J].科技世界,2020,18:172-173.