热塑性聚氨酯无溶剂熔融纺丝工艺替代传统溶液纺丝工艺

P. K. Manvi, T. Gries

亚琛工业大学 纺织技术研究所(德国)

聚合物是由连续的重复单元组成的长链分子。重复单元在聚合物中的分布可采用均质方式(1种重复单元)或异质方式(1种以上重复单元)进行连接。由1种以上重复单元组成的聚合物称为共聚物。根据重复单元的配置,共聚物可分为4类(图1)。

图1 共聚物示意图

——交替共聚物:重复单元以交替顺序排列;

——无规共聚物:重复单元无规律分布;

——嵌段共聚物:重复单元以嵌段方式排列;

——接枝共聚物:将1个重复单元接枝到另1个重复单元上。

热塑性聚氨酯(TPU)为嵌段共聚物。就化学结构而言,聚氨酯是多元醇(1种重复单元)和异氰酸酯(另1种重复单元)的反应产物。多元醇来源于聚环氧乙烷(PEO)、聚环氧丙烷(PPO)和聚四氢呋喃(PTMO)。异氰酸酯有2,4-甲苯二异氰酸酯(TDI)、4,4-亚甲基二苯基二异氰酸酯(MDI)、1,5-萘二异氰酸酯(NDI)和1,6-六亚甲基二异氰酸酯(HDI)。还可采用扩链剂增加聚氨酯聚合物的相对分子质量,但这影响聚合物的形态和聚合物基体中的氢键。扩链剂有乙二醇、1,4-丁二醇和1,6-己二醇。

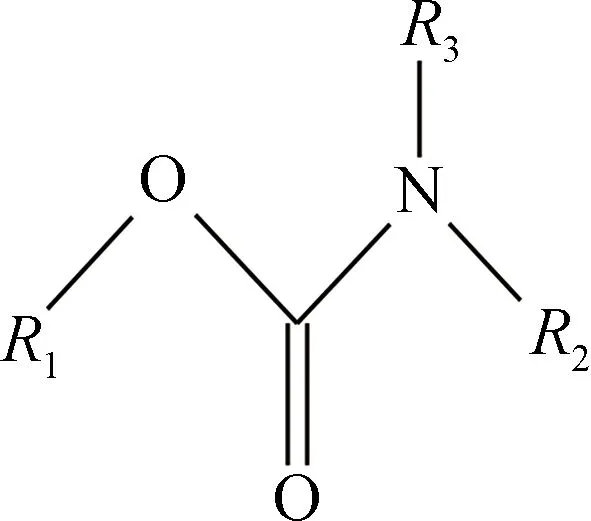

在聚合过程中,多元醇通过形成氨基甲酸酯键与异氰酸酯反应。氨基甲酸酯键的化学结构如图2所示。

图2 氨基甲酸酯键的化学结构

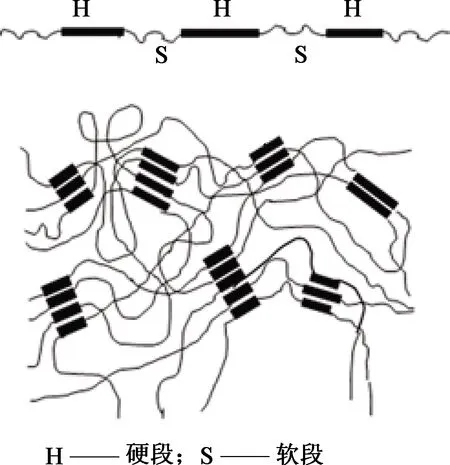

多元醇和异氰酸酯的热力学相容性有较大差异,这使其不能形成共晶,因而会发生相分离。含有多元醇的部分称为软段,主要与聚合物的伸长率和弹性性能相关。含有异氰酸酯的部分称为硬段,其主要赋予聚合物拉伸强度。两种组分的热性能、形态结构和力学性能均不同,聚氨酯的两相形态结构如图3所示。

图3 聚氨酯的两相形态结构示意

1 聚氨酯长丝纺丝

使用以下技术可将聚氨酯纺成长丝。

——溶液湿法纺丝技术:将聚合物溶解在溶剂中,再纺成长丝,然后在凝固浴中将溶剂化学凝结,与聚合物分离,使长丝固化。

——溶液干法纺丝技术:将聚合物溶解在溶剂中,再纺成长丝,然后在加热室中将溶剂蒸发,使长丝固化。

——熔融纺丝技术:聚合物在热和剪切力的作用下熔融,将聚合物熔体纺成长丝,然后在冷却室中将长丝冷却并固化。

——熔融反应纺丝技术:单体在挤出机中进行聚合反应,将聚合物熔体纺成长丝,然后在冷却室中将长丝冷却并固化。

聚氨酯长丝的生产以溶液干法纺丝工艺为主。特种聚氨酯长丝也可通过溶液湿法纺丝工艺生产,但在聚氨酯长丝产量中,湿法纺丝产量占比不到5%。熔融纺丝和熔融反应纺丝技术在聚氨酯长丝开发阶段和产量上都非常有限。与熔融反应纺丝相比,优选熔融纺丝工艺,因为熔融纺丝过程具有更好的工艺稳定性。因此,工业上,熔融纺丝与溶液干法纺丝工艺形成竞争。表1给出了熔融纺丝工艺与溶液干法纺丝工艺的比较。

表1 熔融纺丝与溶液干法纺丝工艺的比较

如表1所示,熔融纺丝工艺相比干法纺丝工艺具有显著的生态和经济优势。因此,亚琛工业大学纺织技术研究所正在努力开发热塑性聚氨酯的熔融纺丝工艺。

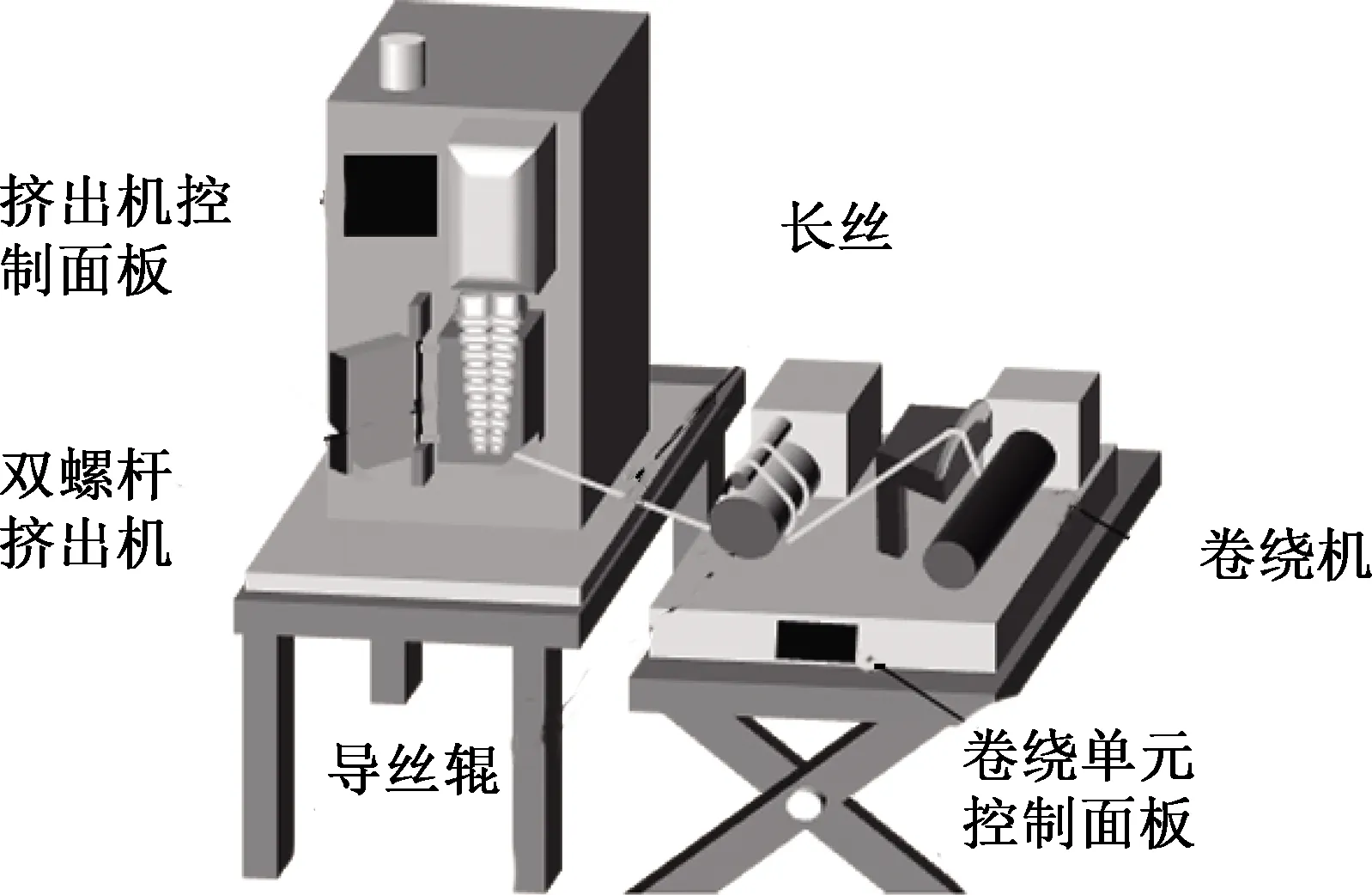

所用的聚合物商品名为Desmopan,由德国科思创公司提供。将该聚合物在80 ℃下真空干燥4 h以达到含水率低于0.02%的要求。通过实验室规模试验,分析聚合物的可纺性,系统地开发熔融纺丝工艺。熔融纺丝性能分析的目的是探讨长丝的成型和长丝纺丝的连续性。采用荷兰Xplore仪器设备公司的双挤出机(图4)进行试验。

图4 Xplore双螺杆挤出机示意

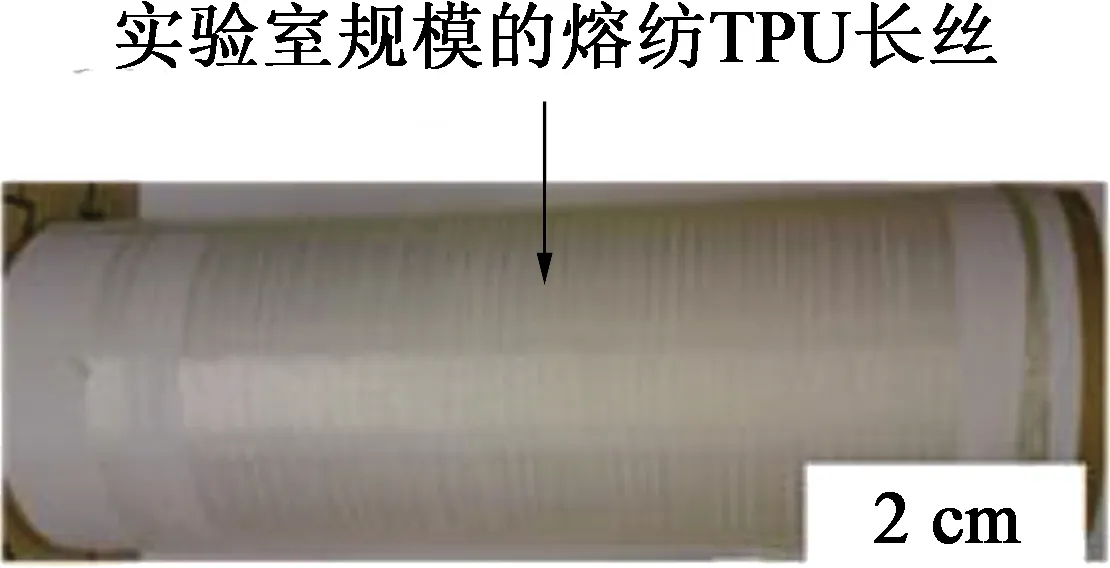

在该设备上试验了各种等级聚合物的熔融可纺性,开发了具有较佳可纺性能的聚合物熔融纺丝成型工艺。工艺所得实验室规模的熔纺长丝缠绕在筒管上(图5)。

图5 实验室规模的熔纺TPU长丝筒管

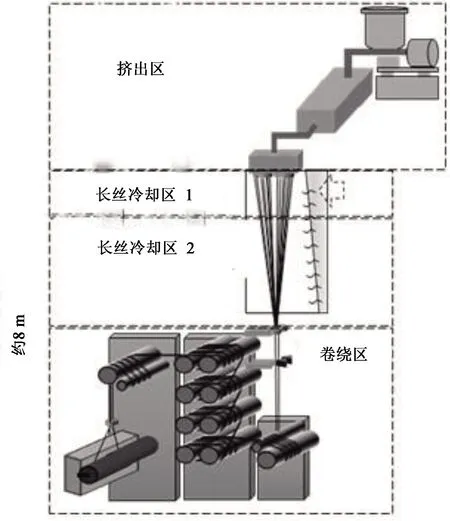

在成功开发出以给定聚合物为原料的熔融纺丝工艺之后,在中试规模上进行了进一步的试验,该试验中单丝和复丝都可纺制。长丝也可在冷却长度超过1 m的冷却室中进行冷却。可通过导丝辊和加热室对纤维进行性能改性。成功升级到中试规模后,计划使用更大型熔融纺丝试验机进行进一步的试验,该试验机在纺丝组件配置、长丝冷却和长丝卷绕方面相当于工业化规模。图6为工业化规模熔融纺丝示意图。

在初始试验中观察到挤出参数出现波动,可通过改变加工参数进行优化,并且可将挤出机温度、挤出压力和挤出机转速组合在一起,从而进行稳定的熔融挤出纺丝加工。分析温度和剪切对喷丝头压力的影响,以实现经由喷丝板进行稳定的挤出纺丝。稳定的挤出过程如图7所示。

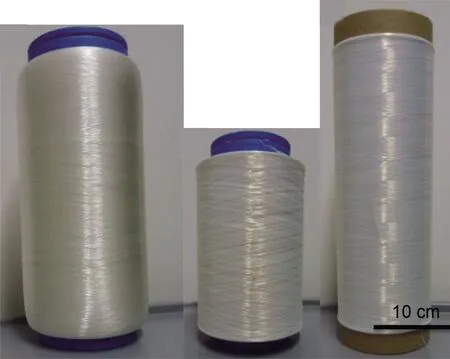

通过改变纺丝计量泵的转速和纤维的卷绕速度,纺制得线密度为156~1 240 dtex的长丝。通过在卷绕区进行一些修改,也可使较粗的长丝纺丝成型。对于线密度为156 dtex的长丝,卷绕速度可达3 000 m/min。由熔融纺丝机制备的卷绕在筒管上的复丝如图8所示。

图6 工业化规模熔融纺丝机

图7 工业化规模的稳定挤出过程

图8 工业化规模熔融纺丝机上纺制的复丝

2 结论

热塑性聚氨酯可实现工业化规模熔融纺丝,且可纺制出较宽线密度范围的长丝。线密度为156 dtex的长丝的卷绕速度可达3 000 m/min,这是目前所有聚氨酯长丝纺丝工艺中可取得的最高速度。由此可见,聚氨酯熔融纺丝工艺具有显著的发展潜力。