CRTSⅢ型板式无砟轨道自密实混凝土施工质量控制

张仕宏, 盛明群

(京福铁路客运专线安徽有限责任公司安全质量部,安徽合肥 230001)

0 引言

自密实混凝土是一种高性能混凝土,其特点是具有高流动性、高间隙通过性和高抗离析性,施工浇筑时仅靠其自重作用而无须振捣便能均匀充填密实成型。目前,自密实混凝土已在我国高速铁路、工民建和水工结构等多个领域应用。在高铁领域,自密实混凝土应用最广泛的是在CRTSⅢ型板式无砟轨道结构体系中,该体系中作为调整层混凝土,由于其结构特点和功能定位的特殊性,在工作性能、力学性能和耐久性能指标上与工民建和水工结构的自密实混凝土又有显著不同[1]。

通过对CRTSⅢ型板自密实混凝土相关文献[1-8]的查阅并比照行业标准[9-11],梳理了CRTSⅢ型板式无砟轨道的结构形式及自密实混凝土与常规混凝土的不同;根据相关标准阐述了混凝土灌注质量技术要求及检测方法;结合相关文献总结了现行CRTSⅢ型板式无砟轨道自密实混凝土的最佳指标参数、最优工装工艺和最佳施工参数。通过商合杭高铁工程实践,分析CRTSⅢ型板式无砟轨道自密实混凝土在施工过程中常见问题及原因,从混凝土原材料、施工工艺及施工管理等多方面为自密实混凝土施工质量控制措施总结可行方案,可为同类工程提供借鉴。

1 商合杭高铁概况

商丘—合肥—杭州高速铁路(简称商合杭高铁)设计时速350 km,线路全长794.548 km,全线采用CRTSⅢ型板式无砟轨道结构形式。商合杭高铁起自郑徐高铁商丘站,经安徽亳州、阜阳、淮南、合肥、巢湖、芜湖、马鞍山、宣城、湖州,终至宁杭高铁杭州东站。

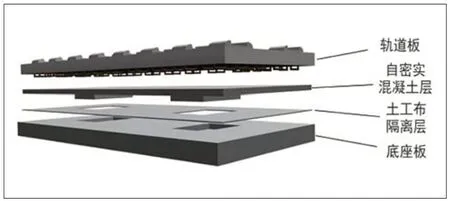

商合杭高铁CRTSⅢ型板式无砟轨道结构从上至下依次是轨道板(轨道板上面是钢轨和扣件,底面是门形筋)、自密实混凝土层、土工布隔离层以及钢筋混凝土底座(见图1),在结构设计上以自密实混凝土材料作为调整层,轨道板通过门形筋与自密实混凝土层强化连接共同承受列车荷载,自密实混凝土层与底座板之间铺设土工布隔离层,并通过底座板上的凹槽进行结构限位[2]。因此自密实混凝土调整层在整个CRTSⅢ型板式无砟轨道体系中有承上启下的调节作用,决定着该段无砟轨道的使用寿命,是CRTSⅢ型板式无砟轨道结构最重要的一环。

图1 CRTSⅢ型板式无砟轨道结构示意图

在商合杭高铁建设过程中,通过大量CRTSⅢ型板式无砟轨道自密实混凝土线上施工前的揭板试验,不断优化自身性能,分析总结灌板工艺、改进优化工装及工艺流程,确定无砟轨道自密实混凝土最佳施工参数,掌握影响自密实混凝土施工质量的关键因素[3-8],从而控制线上自密实混凝土施工质量,确保高品质成品。

2 自密实混凝土施工质量控制

2.1 质量控制

自密实混凝土线上施工前,必须进行大量的线外揭板试验,在线外揭板试验期间通过不断积累,最终确定合格的性能参数指标,为上线施工做出指导。

2.1.1 自密实混凝土生产

(1)原材料稳定性控制。原材料的稳定对自密实混凝土工作性能影响很大,直接关系着灌板施工的成败,决定着自密实混凝土调整层的寿命,因此在上线施工前需严格把控原材料,具体措施如下:

①不同批次粉体材料(如水泥、粉煤灰、矿渣粉等)进场后做留样处理,并立即做与外加剂的适应性试验,按照配合比进行试拌,确保混凝土各项指标合格,如不合格,应及时查找原因或调整外加剂。

②对于河砂及碎石等地材,应严格控制含水率、砂的细度模数和碎石的针片状含量,做到生产同一批混凝土所需的河砂和碎石含水率变化不超过2%,混凝土性能相近。

③拌合站要做到生产自密实混凝土所需的材料专仓专罐存储,粉体材料不串仓,确保砂、碎石进场后不受任何污染。

④不同批次外加剂进场后,也应做留样处理,并通过混凝土试验验证外加剂稳定性,如混凝土各项指标差异较大,应及时调整外加剂。

(2)生产设备计量精准度控制。在材料保证合格的情况下,还应严格控制拌和设备的计量误差,胶凝材料称量误差范围(水泥、矿物掺合料等)±1%;外加剂称量误差范围(减水剂、引气剂)±1%;骨料称量误差范围±2%;拌合水称量误差范围±1%。定期、不定期对拌合站称量系统进行校验,及时调整控制误差范围。

(3)自密实混凝土稳定性控制。在自密实混凝土生产前应对砂石等地材进行含水率测试,且每班组不低于2次测试,当天气发生改变时(如阴雨过后)增加测试频次;混凝土生产完毕后,初盘要测试自密实混凝土工作性能(如坍落扩展度、含气量和扩展时间),每车自密实混凝土出搅拌站前、到达施工现场必须测试工作性能。

2.1.2 施工性能参数指标

经过大量线外揭板试验,结合整条线路周边原材料情况,对自密实混凝土性能不断优化和验证,确定最佳性能指标为:入模扩展度为600~640 mm、含气量为5%~6%、扩展时间为4~6 s。该状态下的自密实混凝土灌注顺畅、硬化后混凝土层与轨道板及底座板粘接密实,揭板效果良好,其性能指标见表1。

表1 自密实混凝土施工性能指标

2.2 施工控制

2.2.1 灌注技术要求及检测方法

自密实混凝土灌注技术要求及检测方法见表2。

2.2.2 灌注过程控制

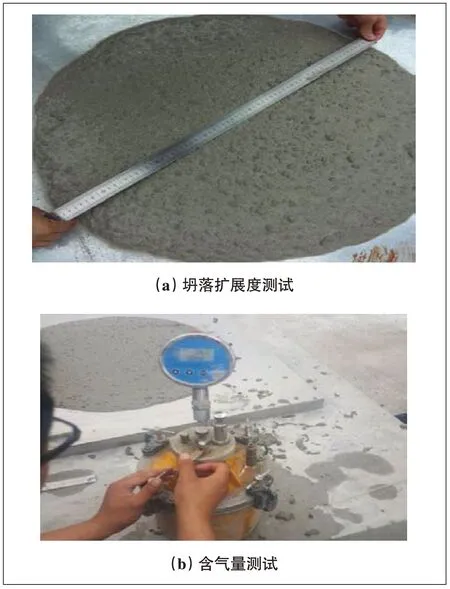

(1)灌注前。自密实混凝土入模前,应检测混凝土拌合物的温度、坍落扩展度、扩展时间、含气量等(见图2),混凝土入模温度应控制在15~25 ℃,待混凝土拌合物其他性能满足要求后方可灌注。

表2 自密实混凝土灌注质量技术要求及检测方法[9-11]

图2 自密实混凝土性能测试

(2)灌注中。自密实混凝土从轨道板中间预留灌注孔进行单点灌注,两侧观察孔设置防溢管,两侧封边模板转角处预留排气孔,以利于灌注时排除空气。灌注时采用中转料斗+小漏斗的恒压灌注方式,大料斗与小漏斗之间增设溜槽,溜槽不低于1.5 m,其作用是利于排出混凝土内部包裹的大气泡;小漏斗与轨道板中间预留灌注口通过PVC 管密闭连接,小漏斗中混凝土自由倾落高度直线段宜在60~80 cm,曲线段控制在80~120 cm;灌注时应保证下料的连续性,应分设专人掌握大料斗和小漏斗阀门,控制混凝土流速,防止小漏斗内混凝土溢出或小漏斗内混凝土不足,小漏斗内应填满下料口,防止外部空气进入影响调整层与底座板间的密实性;当4个排气孔均满口排出本体混凝土后,关闭排气孔灌注结束,并及时清理溜槽和小漏斗内残余混凝土(见图3)。

图3 自密实混凝土灌注施工

(3)灌注后。混凝土灌注完成后,需带模养护48 h以上,必要时予以覆盖。拆模后,采用“喷涂养护剂+养护膜”的密封养护方式将混凝土表面四周予以密贴封闭,养护时间不少于14 d。

3 施工中的质量问题

自密实混凝土施工过程中,由于原材料储备不充分或施工队伍专业素质及品控意识参差不齐,施工中难免出现质量问题。统计发现,施工中自密实混凝土调整层出现的质量问题主要分4类,分别是泡沫层、离缝现象,空洞、灌注不饱满现象,破损、漏筋现象和厚度不足、超厚现象。

3.1 缺陷1:泡沫层、离缝

自密实混凝土调整层泡沫层和离缝现象见图4。

(1)自密实混凝土调整层泡沫层原因:一是自密实混凝土入模坍落扩展过大甚至出现浆骨分离现象,多与原材料稳定性有关;二是阴雨天气时,覆盖不及时或不充分,致使土工布吸水蓄水严重,凹槽大量积水,导致灌注时变稀。

(2)自密实混凝土离缝原因:一种是自密实混凝土入模坍落扩展稍大甚至出现轻微泌浆现象,多与地材含水稳定性有关;另一种是阴雨天时覆盖不充分,雨水进入板腔,混凝土浆灌注时未能完全排出,局部混凝土水胶比变大。

3.2 缺陷2:空洞、灌注不饱满

自密实混凝土调整层空洞和灌注不饱满缺陷情形见图5。

图4 缺陷1

自密实混凝土调整层空洞、灌注不饱满原因:一是坍落扩展度过小或坍损快,造成混凝土流动性降低,钢筋通过性能变差,不能顺利完成灌注施工,多与粉体材料稳定性、砂石含泥稳定性及减水剂保坍性能稳定性有关;二是混凝土内有超粒径异物,灌注过程中与板底钢筋或门型筋阻塞作用增强致使灌注不饱满,多因生产混凝土的搅拌机、装载罐车清理不及时存在大粒径结块混凝土残渣,或碎石中存在超粒径石子未剔除造成。

3.3 缺陷3:破损、露筋

自密实混凝土调整层破损和漏筋缺陷情形见图6。

(1)自密实混凝土调整层破损原因:一是四角缺损,多为拆模时人为敲打出浆口插板造成;二是表面破损,因透气模板布使用次数过多、表面粗糙,造成模板布与混凝土牵连,拆模时将混凝土表面撕裂,或拆模过早造成。

(2)自密实混凝土调整层露筋原因为模板安装时,钢筋网片固定不牢、偏斜或端部钢筋头不平齐造成。

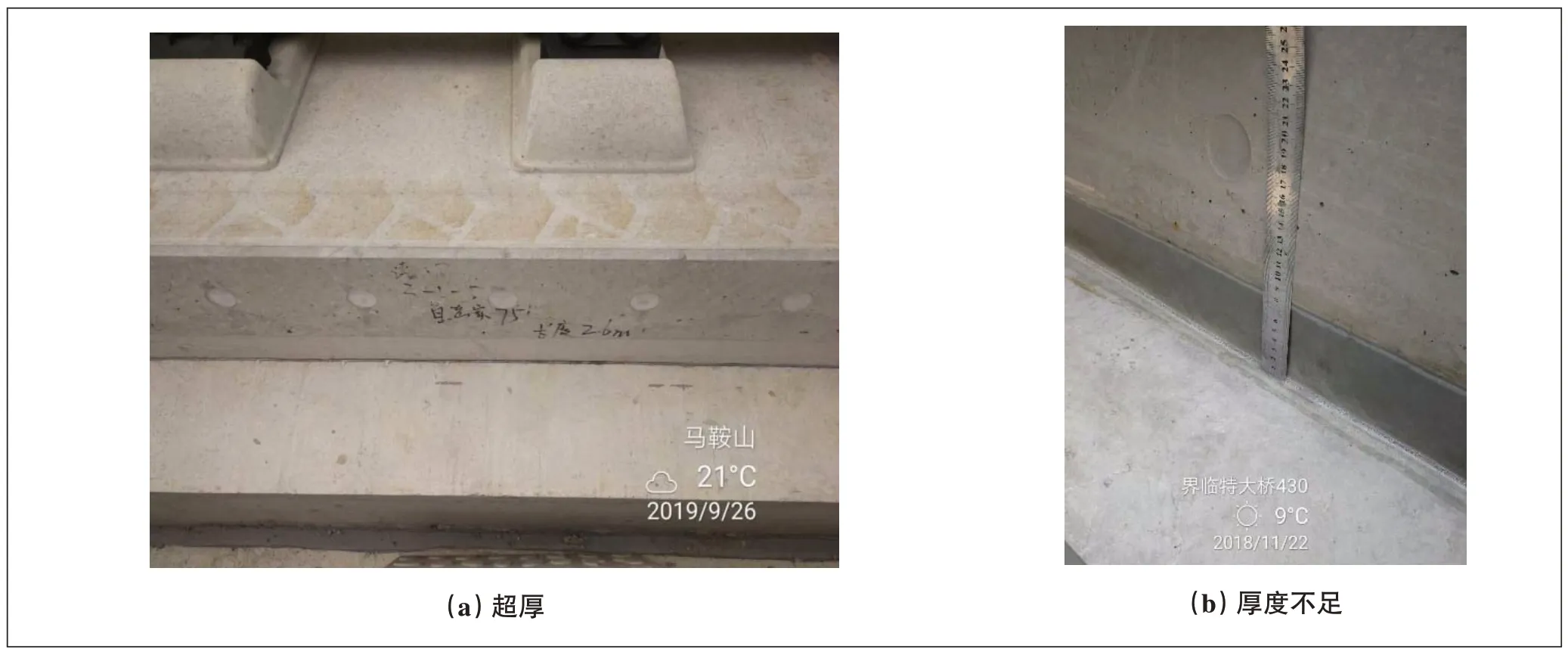

3.4 缺陷4:厚度不足、超厚

自密实混凝土调整层厚度缺陷情形见图7。

图5 缺陷2

图6 缺陷3

图7 缺陷4

调整层厚度不足或超厚原因为底座板施工时顶面标高及平整度控制不到位,尤其是曲线地段更为明显,工序转换施工前处理不到位、验收流于形式,均会造成混凝土厚度不足或超厚。

4 控制措施

4.1 工艺固定化工装标准化措施

自密实混凝土施工质量控制首先须从工艺质量着手,标准化的施工工装是施工质量把控的前提。以实际施工中一个现场工作面为例展示施工工装的标准,现场配备工装标准见表3。

表3 自密实混凝土现场配备工装标准

4.2 施工质量控制措施

(1)强调标准化意识,施工管理一把手负责制。重点抓好实验室管理,制定卡控制度,抓好原材料进料关,突出检测环节,自密实混凝土出机检测不合格不出站,现场检测不合格不上线。

(2)加强现场施工质量管理,制定工序管理责任制。雨雪天气必须把轨道板覆盖封闭密实、不得进水。

(3)突出技术负责制,现场灌注听从技术负责人指挥。对于自密实混凝土离析、泌水、流动性过小等现象一律停止灌注,材料报废。

(4)加强现场施工管理培训。严格要求工人按照作业指导书施作,减少敲打、野蛮作业等不规范行为。

5 结论

通过商合杭高铁工程实践,CRTSⅢ型板式无砟轨道自密实混凝土施工品质与混凝土原材料的稳定性、工装的标准化、工艺的熟练性以及施工作业队的专业化息息相关。稳定的原材料可确保自密实混凝土自身性能的良好和稳定,标准化的工装可以为自密实混凝土的灌注提供坚固牢靠的空间,工艺的熟练性和专业化的队伍可使混凝土调整层质量达到最优,因此多方面协同作业才是控制好施工质量的根本。

分析CRTSⅢ型板式无砟轨道自密实混凝土在施工过程中存在的问题,提出自密实混凝土施工质量控制措施,为后续自密实混凝土优化施工技术及完善施工工艺提供借鉴。