钢管实时跟踪系统的构想

龚 强,欧阳建

(1.中冶赛迪重庆信息技术有限公司,重庆401122;2.中冶赛迪工程技术股份有限公司,重庆400013)

在智能制造的大背景下,自动化系统不仅要实现机械设备的逻辑控制,还要让机械设备实现自主控制、设备间的协作控制,从而有效降低操作人员的参与度,实现工厂的少人化或无人化[1-4]。

在使用产品或物料的状态(主要指钢管位置)来触发机械设备的生产过程中,通常的做法是在固定位置安装检测元件来判断物料是否到达,这种方式虽然安全可靠,但是受到检测器安装和检测技术的限制,加上既无法区分检测器是否误判也无法反馈物料的实时状态,都极大地限制了对生产过程的控制和追溯能力。而采用计算机跟踪技术可以有效解决上述问题,并且通过此技术可以将实际产品与计算机虚拟空间的产品数据进行一一映射,附着在虚拟产品上的数据代替真实产品给出触发指令,可以实现更精准控制与设备协作,实现生产经验数据的积累,构成大数据和预测控制系统的数据基础。

本文提出一种钢管实时物料跟踪系统的构想,对各个机械设备所驱动的钢管动作建立仿真模型,以传感器反馈的设备实际位置作为初始值输入,预测钢管的实时状态进行跟踪。一个精确的跟踪系统需要充分体现物料的惯性动作、碰撞等,且钢管在生产过程中相比较一般的刚性物体而言,其物理运动属性中存在大量的圆周滚动动作,增加了钢管运行过程的不确定性。最终跟踪系统与现场实际的契合度,取决于各个设备仿真模型的准确性,由于现场外部条件的复杂性,仅依靠复杂的数学模型达到还原现场实际的技术条件还不是非常成熟,故拟使用简化的物理模型配合检测器修正误差的方式,降低系统的复杂性,提高准确性。

1 跟踪系统技术路线

钢管实时跟踪系统的构想受到“数字化双胞胎”(Digital Twin)技术的启发[5],但由于最终目的不同,所以侧重点不同,实现方式也略有区别。该构想中的仿真,在技术上不追求实现设备状态的完整镜像,强调的是设备状态对钢管物理位置的影响。

钢管实时位置跟踪的实现是根据当前钢管所处区域内机械设备的实时动作和基本运动物理规律对钢管位置进行实时预测,通过毫秒级扫描周期的实时运算实现物料位置的实时刷新,由于采用了简化的物理模型,所以需要在计算过程中通过物料检测器来修正计算与实物运行的偏差。从大的方面看,物料跟踪功能块由两个输入、一个输出组成,两个输入分别输入的是当前设备的动作状态及检测器的状态,输出的是物料的实时位置。

由于仿真的概念常用于设备状态的模拟,为了区别,现将设备动作造成的物料位置变化,定义为跟踪系统。

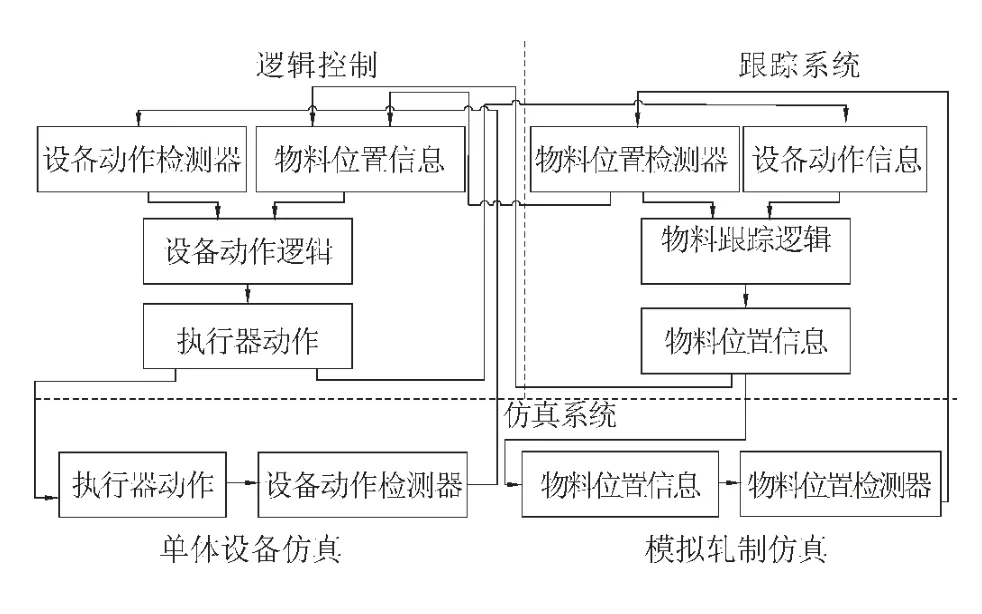

控制、跟踪和仿真系统构成如图1所示,在系统中加入各个机械设备的动作仿真,可以使系统具备闭环仿真测试功能。控制是控制器对机械设备控制逻辑的体现,跟踪为机械设备对轧件控制逻辑的结果预测,而仿真功能是系统中执行机构对机械设备动作状态的合理模拟,控制、跟踪和仿真三者相辅相成。

图1 控制、跟踪和仿真系统构成示意

2 跟踪信息的存储

2.1 跟踪单元的划分

实时跟踪系统强调的是钢管的运动,如果简单地将每台设备或执行机构对钢管的影响建立数学模型,由于前后设备之间的动作关联,需要额外地增加存储空间用于管理设备动作接口,如果以整条生产线上所有机械设备为目标,则在更新设备状态和设备位置时消耗大量的计算资源用于检索;因此对于前后紧密关联的设备进行合理划分,有利于提高程序的执行效率。现将连续输送机械设备划分成的小跟踪区域定义为跟踪单元。

钢管跟踪单元的划分遵循以下原则:

(1)轴向和径向运行的设备划分在不同跟踪单元。钢管生产线上钢管输送方向大致可以分为两类:一类是钢管沿轴线运行,如输送辊道;另一类是钢管沿径向运行,如斜台架等。以此为依据将生产线划分为若干个跟踪单元,而钢管的运行可以简化为一维方向平面运动。

(2)具有钢管暂存功能的设备划分为一个独立跟踪单元。跟踪单元内能存储的钢管支数不宜过多,钢管冷床、暂存台架等设备为最小单元,无法继续细分。

2.2 钢管跟踪信息

钢管跟踪信息以钢管号(ID)作为唯一识别代码,从而进行数据的组织检索和更新。除此之外,它还包含物料的基本属性信息,如钢管外径、长度、头尾位置信息或者轧制信息等[6]。进入跟踪单元的所有物料都需要生成一条跟踪信息,存储在控制器中,存储区的大小取决于跟踪区内能够存在的最大物料数。

钢管号和钢管的基本属性承接自上级计算机系统或上位机,而钢管的位置信息需要在生产线或是跟踪区域内定义一个基点和正方向,用于标定设备和钢管的位置。

2.3 设备动作信息

建立通用的设备类型库,实例化以后配置包含当前设备的位置、运行速度、极限状态等特征属性,一些特殊设备如升降挡板,当挡板升起时辊道运行,钢管的位置不累加等。

从跟踪的准确性上来说,应以反映设备连续的运行反馈信号作为设备动作状态的判断依据,如编码器、位移传感器等,但工程实际中,仅采用接近开关做到位检测也很常见,此时以到位信号作为设备动作基准位,其余无位置反馈时间以驱动器输出进行逻辑判断。当设备状态无反馈信号,采用驱动器的输出信号作为设备动作状态的判断依据。

3 跟踪信息的更新

3.1 连续辊道上钢管的跟踪

钢管轴线运行中辊道输送是一种最常见的类型。在简化的物理运动规律中忽略辊道与钢管之间的相对滑动,认为辊道与钢管的接触点上具有同样的线速度。钢管的线速度可以通过变频装置反馈的钢管辊道电机转速、减速比和V型辊的开口度及钢管外径换算得到。钢管接触点V型辊直径如图2所示。

图2 钢管接触点V型辊直径示意

辊道运输直径DT:

β=(180-α)/2。

式中Dt——V型辊辊喉直径,mm;

D——钢管外径,mm。

辊道线速度VT为:

式中i——减速比;

nT——电机转速,r/min。

钢管的长度(Tube_Len)与钢管的头部位置(HE_Pos)和尾部位置(TL_Pos)之间的关系为:

如果钢管头部和尾部的位置分别依据当前所在辊道的速度对时间进行积分,可能会因为前后辊道间速度不一致而造成钢管的长度发生改变,这显然与实际情况不符[7]。此处简化处理,以钢管1/2处所在的辊道速度作为当前钢管的速度。

3.2 斜台架上钢管的跟踪

钢管在斜台架上是处于滚动状态,忽略阻力时,在水平方向上的滚动位移可以通过水平加速度经过两次积分得到。斜台架上钢管位置如图3所示。

水平加速度a为:

图3 斜台架上钢管位置示意

钢管在斜台架上运行时,仅朝倾斜方向运行且存在运行边界。斜台架上的碰撞处理简化为:钢管运动到运行边界时,速度降为0。台架上已有钢管时,钢管的运行边界使用简化公式(5):

其中,Table_Len为台架的总宽度,n为停留在斜台架末端的钢管支数。

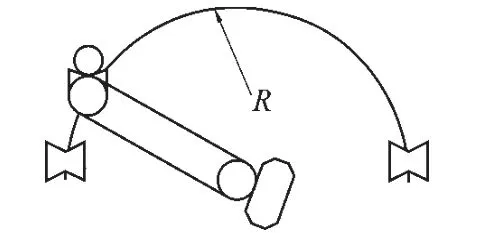

3.3 旋转臂上钢管的跟踪

钢管在旋转臂上无相对运动,旋转臂的水平位移即为钢管的位移。旋转臂上钢管位置如图4所示。旋转臂的水平位移通过臂长和编码器的角度反馈直接进行换算得到,接料、放料时的触料角度即为钢管的运行边界。

图4 旋转臂上钢管位置示意

3.4 步进式冷床上钢管的跟踪

步进式冷床分为静梁和动梁,分别有若干齿槽,钢管进入齿槽以后会有一点翻转,落入齿窝中。步进式冷床上钢管位置如图5所示。

图5 步进式冷床上钢管位置示意

步进式冷床主要是用于钢管的冷却,其能存储的钢管数量可能有数百支之多。考虑到计算能力的限制,取消水平翻滚动作的实时计算,每次触料后,直接增减水平距离。但是需要对触料后的前进和后退做出精准判断,避免冷床未按照预设距离走行而造成钢管所处齿位的误判。

4 跟踪信息的呈现

钢管跟踪信息以钢管号(ID)作为唯一识别代码进行数据组织,钢管随着跟踪位置的变化,在各个跟踪单元间流转。物料位置的变化只与流入的钢管相关,避免重复检索钢管位置。

为了实现更高效的、基于跟踪单元内的钢管检索效率,对钢管按位置先后进行排序,降低检索范围。在实时位置数据基础上可以建立相关计算机可视化界面,完成钢管的实时监控。

5 跟踪信息的修正

钢管在辊道上运行的位置是通过辊道线速度积分预测得到的,但是由于相对滑动情况的存在可能使实际的钢管位置存在偏差,需要通过传感器对位置进行校正。

设定以检测器所在位置为中心的一个窗口区间,钢管头部或者尾部在检测器所在窗口范围内时,通过检测到的开关量上升沿和下降沿来纠正钢管的头部位置和尾部位置。为了去除检测过程中的间断抖动,需要将检测器检测到的信号进行一定延时以滤除干扰信号,所以通常对头部位置进行修正,尾部位置为头部位置减去钢管长度;对尾部停位有特殊要求时才考虑对尾部位置进行修正。

钢管跟踪修正示例如图6所示,钢管的头部位置计算公式为:

式中Xn——当前扫描周期钢管位置,m;

Xn-1——上一扫描周期钢管位置,m;

Vn——当前辊道速度,m/s;

dt——扫描周期时间,s。

图6 钢管跟踪修正示例

(1)当实时计算的结果,钢管头部已经越过X1点但位置在所设窗口范围时,检测器1才检测到钢管,此时将钢管的位置修正为X1;

(2)当实时计算的结果,钢管头部未到达X2点但位置在所设窗口范围内时,检测器2已检测到钢管,此时将钢管的位置修正为X2;

(3)当实时计算的结果,钢管头部未到达X3点但位置在所设窗口范围内时,检测器3已触发,此时认为是检测器误动作,不修正钢管的位置。

6 物料信息的申领、分配、识别与容错

钢管的实时跟踪是基于钢管上一时刻的状态,所以通常在钢管被首次检测到的时候建立钢管的初始信息。此初始化过程也是建立钢管实物与物料信息的映射过程,以检测到的实体钢管向系统申领钢管信息,由计算机管理系统分配钢管信息,同时通过检测器位置对钢管位置进行初始化。

在钢管跟踪的过程中,对钢管的识别校验必不可少,此处的识别专门指钢管号的识别。通过钢管的识别,可以对进入跟踪区内的钢管重新进行位置初始化,修正上一个跟踪区可能存在的跟踪故障。

为了达到少人化、无人化的最终目的,构想的钢管实时跟踪系统不再过多地考虑跟踪错误的人工修正,解决跟踪错误的策略主要是进行系统性修复,方法主要集中在以下三个方面:

(1)对跟踪模型进行必要地升级迭代,使其正确地反映设备动作和钢管位置的关系;

(2)对机械设备进行必要地改造,避免出现跟踪模型无法模拟的钢管运行状态;

(3)以上两项都不奏效的情况下,增加钢管的标记和设备设施,规避无法模型化的跟踪区。

7 跟踪方案举例

以钢管在辊道上的跟踪功能块为例进行说明:

(1)初始化。为了增加程序的通用性,将存储区域的数量在功能块外部进行配置,初始化时读取存储数组的上、下边界。

(2)接收新物料信息至存储数据的末尾。

(3)进入缓存区的钢管,依据钢管头部位置的前后排序。

(4)读取系统的时间以获得扫描周期时差。积分时差=当前周期系统时间-上一周期系统时间。

(5)实时位置更新。以轧辊的位置为界,将其前后区域划分为不同的形变区。头尾处在同一段形变区时,头尾速度采用钢管中部所处的区域速度,整个过程中钢管长度不能增加;头尾处在不同的形变区时,头尾速度分布按照钢管头尾所在的区域速度且该区域速度不能为0,钢管长度增加。

(6)检测器修正。当钢管运行的头部位置处于窗口区时检测器检测到上升沿,钢管修正到检测器的安装位置。

(7)钢管移出存储区。钢管运行离开边界范围时,移出缓存区。

(8)整个存储区清空。该功能主要是为了提供快速复位功能。

(9)辊道分组内的钢管数量计算。

8 结 语

目前成熟的钢管生产过程的跟踪系统,是对物料进行逐个工位的离散跟踪来实现的,从使用效果上来说,已经基本可以满足生产管理的需要[8-10]。但是由于钢管位置的判定条件单一,容易发生跟踪错乱的情况,且离散的工位跟踪无法很好地呈现现场的实时状态,而构想的钢管实时跟踪系统正好弥补这些不足。