一种空燃比可调的蓄热式单烧嘴熔铝炉燃烧控制系统*

唐光麒 李翼 王永机 田鹏

(1.佛山市通润热能科技有限公司,广东 佛山528137 2.佛山市百步梯医疗科技有限公司,广东 佛山528137)

0 引言

铝合金熔炼铸造是铝加工工业主要的能耗工序,其能耗约占铝材生产过程总能耗的60%。通过改进现有生产工艺和设备实现节能减排具有重要意义[1]。

目前熔铝炉常见的节能措施有:工艺改进[1]、余热资源回收[2-4]、增大热交换面积并减少散热损失[5]等。其中,采用空气与燃气流量比(简称为空燃比)可调的方式,可控制熔铝炉的过剩空气比例,减少因空气量过多引起的排烟热损失或因空气量过少引起的燃料不完全燃烧热损失。这种控制方式直接关系到熔铝炉的热效率,也代表了一个铝加工企业的自动化水平[2]。

目前,在铝型材挤压成型制品行业的熔炼设备中,传统的燃烧控制系统通常采用压力平衡(均压)方式,其燃烧器空燃比的可调范围有限,且使用预热空气时无法调节空燃比;更为突出的问题是未利用空气和燃料的实际流量调节阀门开度,故本质上属于空燃比的开环控制,一旦熔铝炉燃烧特性发生变化,无法实现精确控制。

为克服上述问题,本文开发一种空燃比可调的蓄热式单烧嘴燃烧控制系统。该系统可测量空气和燃料的实际流量,并根据实际流量与设定流量的偏差调节阀门开度,从而实现熔铝炉空燃比的精确控制。

1 蓄热式单烧嘴燃烧器工作原理

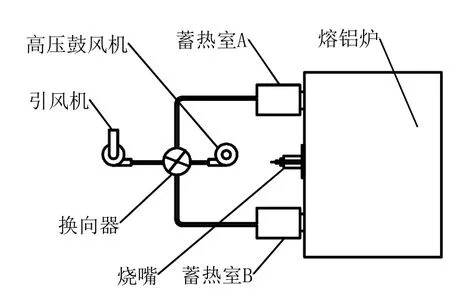

蓄热式单烧嘴熔铝炉的蓄热结构体与钢结构换向器结构如图1所示。其工作原理为[6-7]:燃料自烧嘴喷入熔铝炉;当常温空气经过蓄热室A时,耐火球的热量传给空气,使其达到1000℃以上的高温,高速喷出后给燃料助燃;燃烧产物(高温烟气)进入蓄热室B,并将热量传给蓄热室B中的陶瓷球,温度下降到150℃左右进入引风机;换向后,蓄热室B供热空气给燃料助燃,蓄热室A排烟气给陶瓷球蓄热。A、B两蓄热室助燃、排烟反复更换,陶瓷球放热、蓄热也随之变化,助燃空气温度始终保持在1000℃左右,排烟温度在150℃左右。常温空气经过蓄热室中的蓄热球预热而达到节能的目的。

图1 蓄热结构体与钢结构换向器结构图

2 空燃比可调的燃烧控制

熔铝炉炉温控制的重点是空燃比控制。空燃比是加热设备的一个重要参数,它对尾气排放、热效率和经济性能都有较大影响。为使熔铝炉获得更大的燃烧效率,需将空燃比控制在合理范围内。

由于熔铝炉具有多耦合、强非线性的特点,且包括燃气压力、热值等影响熔铝炉燃烧特性的不确定因素众多,致使固定空燃比的控制方式无法在燃烧全过程中保证较高的热效率[8]。

为此,本系统将单次循环分为点火、加热和保温3个阶段,允许用户根据各阶段现场工艺设置调整空燃比。设定空燃比的经验包括:1) 在熔铝炉常设定的工作区间,以温度上升最快为目标或者根据炉膛火焰特点确定最优空燃比;2) 以最优空燃比进行燃烧控制,当温度达到上限设定值时,逐步改变空燃比使控制温度不超过工艺要求的设定值[9]。本系统中,低温段空燃比可设为1.0~1.3左右;保温段不同的模式对应的空燃比可设为1.1~2.2不等,共有5种可供选择模式。正常模式保温段空燃比为 1.1,但有些工艺需要较大的空燃比,此时火焰传送速度较快,带走热量也较大(其中空气基数为10.95,即1 m3天然气燃烧需要10.95 m3空气)。

根据工艺要求给出燃料流量给定值,并根据所设定的空燃比以及预先设置的功率百分比,按一定的比例联动控制天然气、助燃空气和排烟调节阀的开度。在传统控制方式中,为保持空燃比恒定于设定值,天然气和助燃空气调节阀开度保持固定比例。受生产过程中众多干扰因素的影响,天然气和助燃空气阀门开度比例恒定并不能保证天然气和助燃空气流量比恒定。

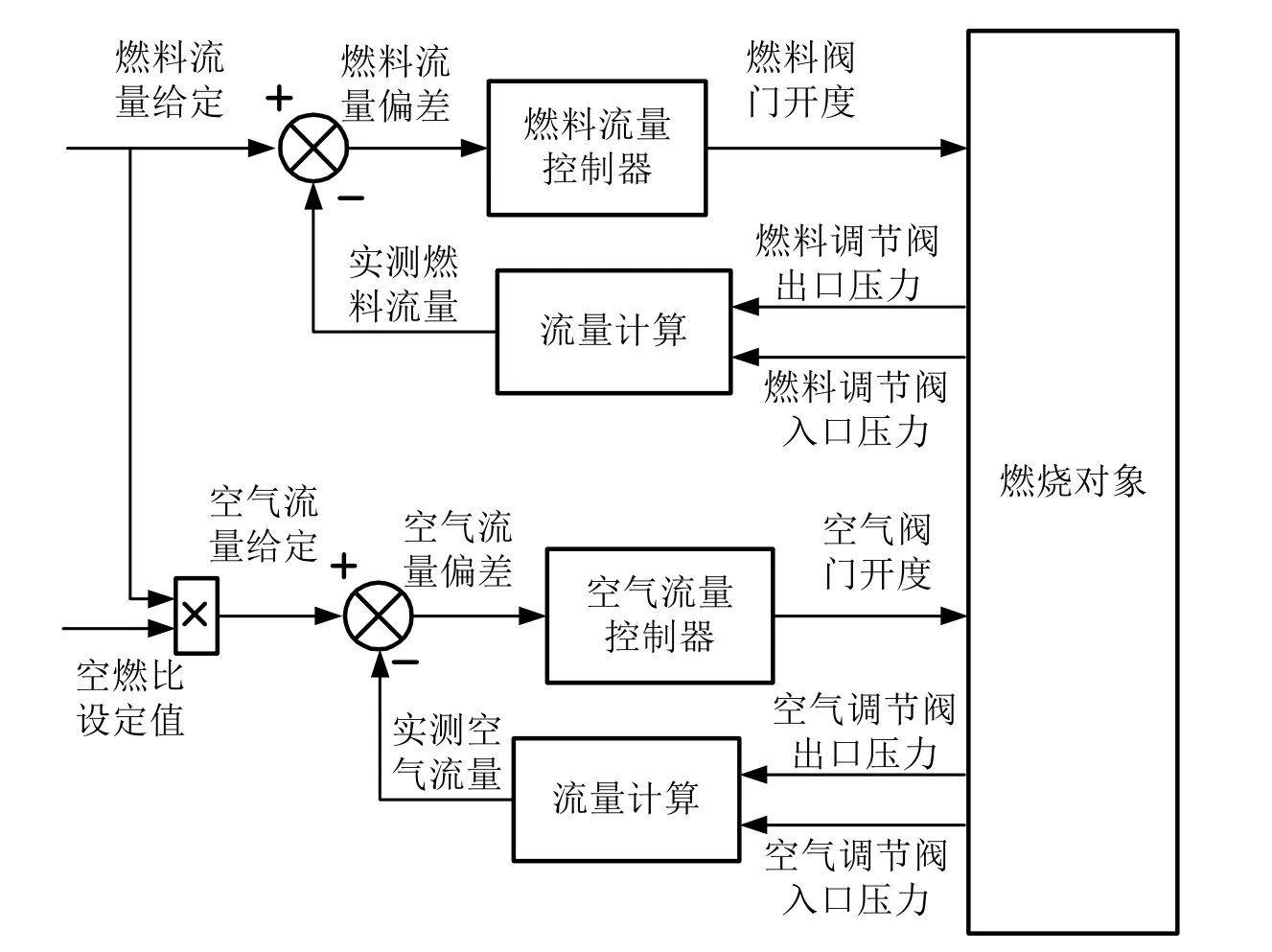

为保证控制精度,本系统分别在助燃空气调节阀和天然气调节阀出入口处安装压力传感器,并根据各阀出入口压力差计算助燃空气和天然气的流量;再利用该实测流量与期望流量的差值反馈微调天然气、助燃空气和排烟调节阀的开度,以实现天然气和助燃空气流量的精确控制。系统控制原理图如图2所示。

图2 系统控制原理图

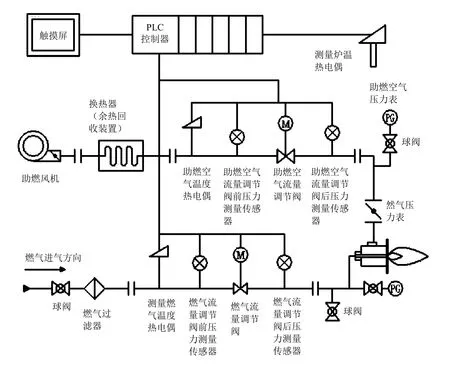

考虑到可靠性及成本,本系统基于可编程控制器PLC实现空燃比可调的蓄热式单烧嘴燃烧控制方法。与流量及空燃比控制直接相关的硬件构成如图3所示,其中控制器为PLC;传感器包括测量炉温、助燃空气温度、燃气温度的热电偶,测量助燃空气流量调节阀前、后压力的压力传感器以及测量燃气流量调节阀前、后压力的压力传感器;执行器分别为控制助燃空气流量和燃气流量的助燃空气流量调节阀和燃气流量调节阀。

图3 与流量及空燃比控制直接相关的硬件构成示意图

3 结语

本文针对熔铝炉均压控制方式的缺点,开发空燃比可调的蓄热式单烧嘴燃烧控制系统。本系统允许操作人员自由设定空燃比,并引入燃料和空气的实际流量反馈调节燃料和空气调节阀的开度,从而实现熔铝炉空燃比的闭环控制。

后续研究将考虑如何根据炉膛温度、排烟温度、助燃风温度和燃料温度自动调节空燃比,以期在整个燃烧范围内实现更精确的燃烧控制,提高熔铝品质,在实现节能的同时减少氧化氮排放,保护环境。