循环流化床垃圾焚烧炉助燃配风改造对降低CO排放效果的数值模拟*

姜方为 罗海波# 沈 刚 胡兴廷

(1.贵州大学资源与环境工程学院,贵州 贵阳 550000;2.中国航发贵州红林航空动力控制科技有限公司,贵州 贵阳 550000;3.贵州富燃环保科技有限公司,贵州 贵阳 550001)

垃圾焚烧是垃圾终端处置的有效手段之一,循环流化床(CFB)是垃圾焚烧处置的重要工艺,能够较好的实现垃圾减容化、减量化、无害化和资源化。CFB垃圾焚烧工艺对高水分、低热值且波动性大的生活垃圾表现出极强的适应性,比较适合我国国情[1-2]。然而,生活垃圾入炉成分太过复杂,使空气平衡难以控制、燃烧温度波动较大,对CFB的运行带来不良影响[3-4]。在实际运行过程中,CFB垃圾焚烧炉二次风燃烧参与程度不高、炉膛正负压波动性明显,环保风险集中表现在CO排放量大幅度超标上。针对这些问题,未见研究报道提出解决方法。张艳等[5]考察了机械炉排炉焚烧垃圾过程中增加生物质垃圾的占比对污染物排放的影响,该研究仅基于炉排炉中单一气相流进行模拟分析,况且在垃圾焚烧行业中,CFB的沸腾燃烧方式有别于机械炉排炉的层燃燃烧方式,因此针对CFB垃圾焚烧炉的模型需要选择气固两相流进行分析。CFB垃圾焚烧炉存在流体场瞬时变化大、锅炉存在正压运行工况、CO等常规烟气监测指标难以稳定达标的特殊问题,这些特殊现象在机械炉排炉运行过程中几乎不发生。

本研究对CFB垃圾焚烧炉进行助燃配风改造,调整助燃配风进入的物理位置、强度、风量及布置方式,以达到优化CFB垃圾焚烧炉锅炉配风、强化二次风参与燃烧的目的;并通过计算流体动力学(CFD)可视化数值模拟软件(ANSYS Workbench Fluent软件)对工程改造后助燃配风的流向线、助燃配风的湍流度影响以及整体烟气轴向流动速度变化进行分析,以期解决CFB垃圾焚烧炉CO排放超标的问题,为CFB垃圾焚烧炉CO减排研究提供理论依据和模型数据参考。

1 锅炉改造及CFD模拟方法

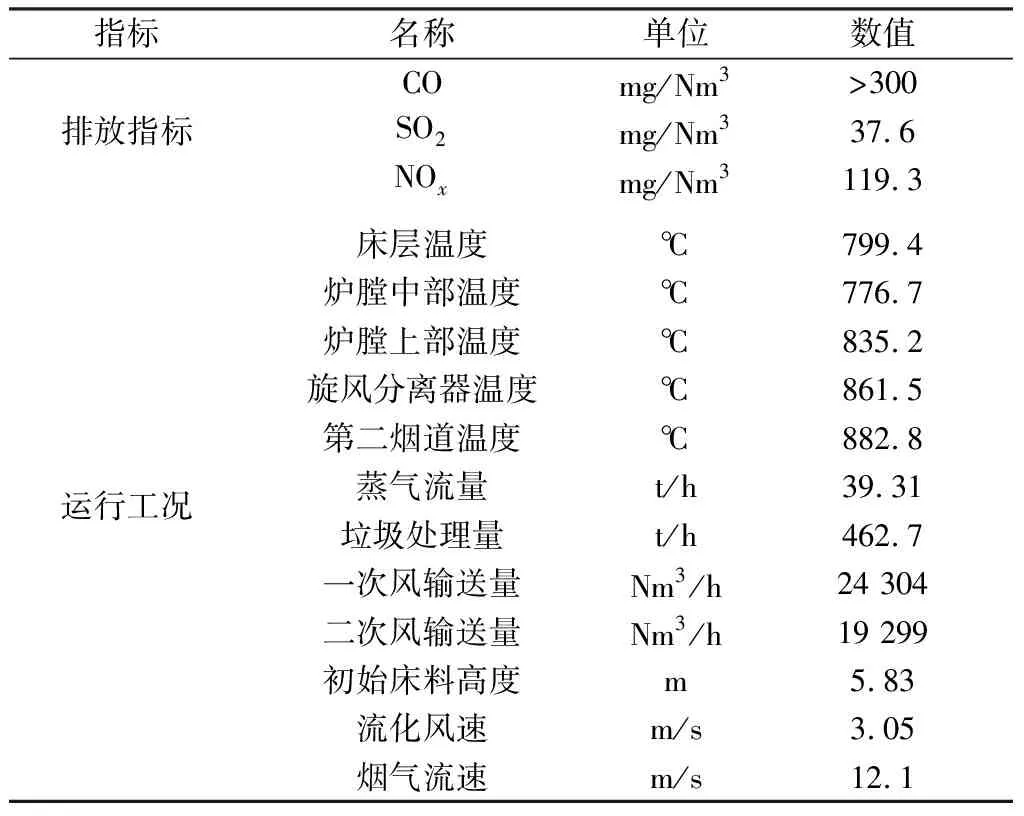

选取安徽某垃圾发电厂2号TG-35/3.82-LJ-400型CFB垃圾焚烧炉为研究对象,该锅炉为单炉膛,自然循环,全钢架π型布置,炉膛第一烟道的整体尺寸为5.93 m×4.23 m×27.20 m。锅炉燃用当地的次烟煤和生活垃圾,两者设计质量比约为48∶21。该CFB垃圾焚烧炉在实际运行过程中存在CO排放指标不可控、炉膛正负压波动大、炉膛温度偏低等问题。锅炉改造前运行工况与大气污染物排放指标见表1。

表1 锅炉改造前日常运行工况及排放指标

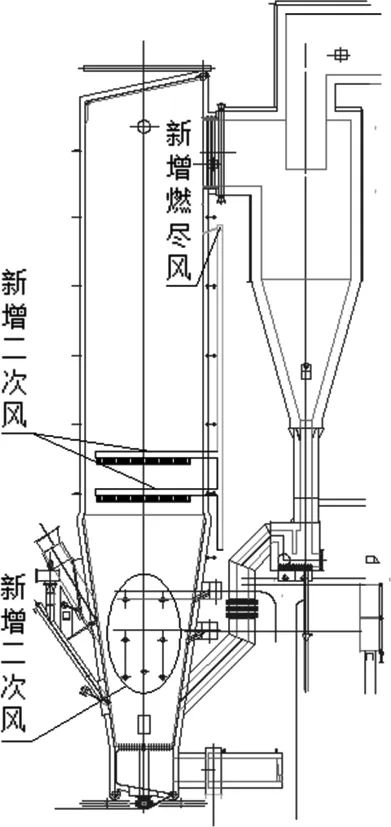

针对CFB垃圾焚烧炉存在的问题,提出二次风管道上移、增加二次风喷入口以及增加燃尽风管道等助燃配风改造手段,使用CFD数值模拟结合理论分析,对改造后炉膛内湍流模型、混合效果进行可视化展现。

1.1 锅炉本体助燃配风的改造

1.1.1 锅炉二次配风的改造

将锅炉标高14.00 m处的锅炉水冷壁进行让管处置,即将锅炉二次风进入炉膛位置标高由7.00 m提升至14.00 mm;锅炉二次风喷口公称直径均由300 mm缩小至40 mm,左右两侧墙单层二次风喷口的数量由4个增加至24个;上移后的二次风按照两层布置。

1.1.2 锅炉燃尽配风的改造

将锅炉第一烟道以下1.50 m处的水冷壁进行让管处置,在锅炉后墙新增一排风管,即在锅炉烟气出口处增加燃烬风;燃尽风喷口的公称直径为50 mm,喷口数量为8个;燃尽风源引自锅炉一次风,以一次风的压力保证燃尽风具有较强的湍流能力。

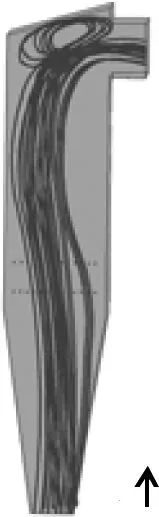

锅炉助燃配风改造如图1所示。

图1 锅炉助燃配风改造Fig.1 Air distribution renovation for combustion-supporting of boiler

1.1.3 锅炉轴向颗粒体积分数的测量

锅炉的轴向颗粒体积分数分布采用压差法进行测量[6],在锅炉的两侧墙上共设16个压力测点,锅炉标高的10.90 m至锅炉标高的14.50 m处以及锅炉标高的22.10 m至23.50 m每隔1.00 m左右设置一个压力测点,其余位置每3.00 m设置一个压力测点,单面墙设置8个测点。通过测量两个测点之间的压差,根据式(1)得到颗粒轴向的体积分数分布:

(1)

式中:fs为颗粒轴向体积分数,%;ΔP为两个测压点之间的压差,Pa;ρs为物料密度,kg/m3;g为重力加速度,取9.8 m/s2;Δh为两测压点间的高度差,m。

1.2 CFB炉膛内气固两相湍流特性的CFD模拟

CFB垃圾焚烧炉内,第一烟道内气相和固相混合方式和混合效果对物料间传质效果、传热效果、能源消耗等具有很大的影响,较差的混合效果会导致碳界面反应效率低下甚至反应失败,因此,有必要对第一烟道内气固两相的流变特性及其在第一烟道内的流场做出全面了解[7]。近年来,随着计算流体力学的高速发展,CFD模拟仿真技术可有效完成对不透明液体流场的可视化分析,极大提高了流场分析研究的效率以及数据分析的全面性[8]。

CFB锅炉内的流动状态属于典型的气固两相流动,有关炉膛内气体和颗粒间的耦合作用的模拟状态已经有大量的研究[9]。对于单烟道、中温中压、自然循环、非临界的中小型CFB焚烧锅炉而言,选择双欧拉流体曳力模型能够满足数值模拟的精确性要求[10]。本研究利用Solidworks对炉膛进行三维建模,用ANSYS Workbench Fluent软件对一台规模为180 MW的CFB锅炉进行气固流场数值模拟,研究助燃配风的参与燃烧程度,分析了助燃配风优化改造对烟气流速、湍流程度和气固流场的影响,并最终结合试验结果对CO的减排效果和机理作出可视化的分析。

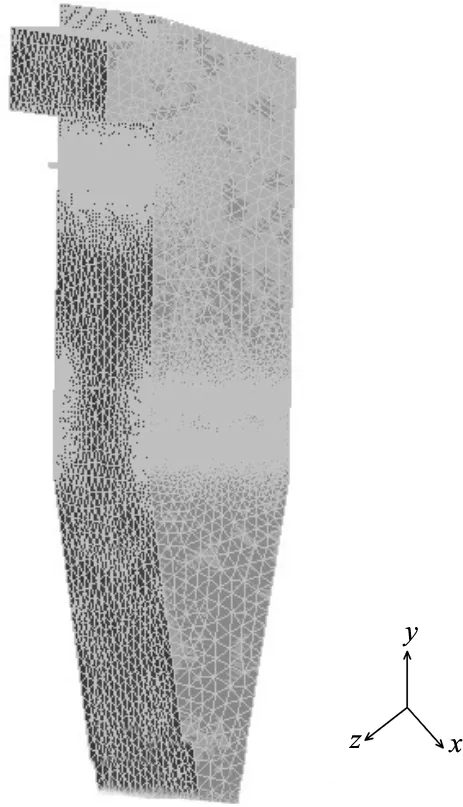

网格模型是按照安徽某垃圾发电厂2号锅炉的第一烟道实际尺寸建立的,并将锅炉实际外形进行简化。y方向高为20.82 m,x方向宽为5.93 m,z方向纵深为4.23 m。锅炉下部设单块大面积布风板,尺寸为1.60 m×5.93 m。y方向分两层布置48个二次风口,第一层二次风距离布风板的距离为5.72 m,第二层二次风距离布风板的距离为6.92 m。在锅炉后墙第一烟道以下1.50 m处沿x方向上布置一排8个燃尽风口,在锅炉后墙距布风板高度1.40 m布置两个回料口,回料口的直径为1.10 m。对模型进行网格划分,网格数量为975 023个,节点数为859 887个,图2为简化后模型的网格图。

设置两相流模拟条件为非稳态的两相流动,非稳态时间步长为0.001 s。壁面反弹系数取0.01,湍流模型采用RNGk-ε湍流模型,模型常数c1=1.42,c2=1.68,cμ=0.09,σk=1.0,σε=1.3,σ1=0.85。气固间的动量传递选用Gidaspow曳力模型描述,模型参数设置如表2所示。

图2 模型网格划分Fig.2 Mesh generation of model

表2 锅炉模拟模型及计算参数

2 锅炉助燃配风改造效果模拟分析

2.1 对CO排放可控性的影响

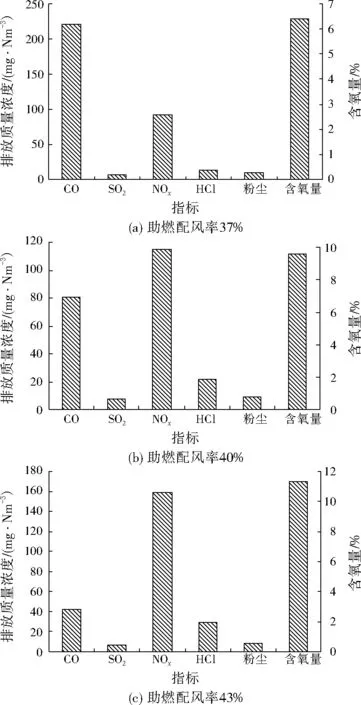

助燃配风改造后,CFB垃圾焚烧炉运行指标得到明显的改善,表明配风改造优化了燃烧工况。图3为助燃配风率为37%、40%、43%时烟气排放指标变化情况。

由图3可见,助燃配风改造后,炉膛CO排放指标出现明显的改善。当锅炉助燃配风率为40%以上时,CO排放均值可降低至80 mg/Nm3以下,烟气含氧量保持在9.5%(体积分数)左右;当锅炉助燃配风率低于40%时,尾部烟气含氧量降至8.5%以下,CO的排放开始超出国家标准的要求。此外,CO的排放均值与NOx、HCl、尾部烟气含氧量等排放均值存在一定的反比关系,CO排放降低,NOx和HCl等酸性气体的排放出现一定上浮;当CO排放升高,尾部烟气含氧量降低,NOx和HCl等酸性气体排放也出现一定的降低。这是因为炉膛内CO等可燃性气体存量降低,使尾部烟气含氧量升高,瞬时过量空气系数增加导致了折算值上升;另一方面,当第一烟道内CO存量减少,炉膛内还原性气氛减弱[11],对NOx生成的抑制作用减少,导致烟气中NOx排放量相应增加。综上,助燃配风率宜为40%左右,后续对该比例下的温度流场进行分析。

图3 不同助燃配风率下烟气排放指标Fig.3 Flue gas emission under different ratio of combustion-supporting air distribution

2.2 对炉膛中上部温度的影响

由图4可见,对锅炉助燃配风方式进行改造后,炉膛中上部的温度均有明显的上升,平均提升幅度为41.3 ℃;炉膛中上部温度的波动性减小,波动区间由平均77.9 ℃缩小至46.3 ℃,波动范围缩小31.6 ℃;炉膛中上部的温度稳定性提升,主要源于炉膛压力场的突然波动或垃圾入料成分的变化而造成的炉膛温度骤降现象得到明显缓解,温度降低的平均幅度由55.7 ℃减少至27.2 ℃,炉膛中上部的温度稳定性提升了51.2%左右。总体来说,助燃配风的改造对稳定炉膛中上部的温度产生显著影响。

图4 助燃配风改造前后炉膛中上部温度变化曲线Fig.4 Temperature curve of upper and middle furnace before and after renovation of air distribution for combustion-supporting

CFB垃圾焚烧工艺属于低温、分级焚烧工艺[12]。CFB垃圾焚烧炉中影响碳燃烧反应速率的因素包括温度、过量空气系数、氧扩散混合能力等[13]。有研究表明,CFB垃圾焚烧炉在500~800 ℃下碳基无机化合物以界面反应为主,是碳表面化学吸附反应的过程:首先O2在碳表面发生化学吸附并转化为吸附的C=O,而后进一步形成CO2离开表面。由于化学吸附需要活化能,故温度升高会导致O2的化学吸附增强,从而使化学反应速率增加[14]。因此,提升温度对降低CFB垃圾焚烧炉CO的排放有着积极作用;同样因为低温焚烧工艺条件下以界面反应为主,所以增加碳与O2接触的几率也同样关键,增加助燃配风的穿透力也是必要的。孔令然等[15]指出CFB垃圾焚烧炉中CO的反应速率比纯气相条件下的反应速率小很多,CO在CFB内的燃烧速率除了与燃烧温度、炉膛压力、气体浓度有关外,还需乘上一个有效空间的反应系数,即空隙率。当空隙率趋近于零,CO的燃烧反应就不能进行。CFB垃圾焚烧炉中CO的反应在上部粉尘浓度较低处具备较为良好的反应空间条件,因此需要将助燃配风相应上移。

CFB垃圾焚烧炉锅炉助燃配风进行改造以后,炉膛中上部和第一烟道出口的温度明显上升。结果不仅说明因垃圾成分的特殊性导致第一烟道中上部聚集大量的可燃挥发分气体,也说明助燃配风补入增加了第一烟道烟气的回流效果和湍流程度,起到了明显提升氧扩散能力的作用,因此在这区域内碳的界面反应得到加剧,温度升高。其次,在炉膛上部的颗粒浓度较低,平均颗粒质量浓度均在2.287 kg/m3以下,具有一定的空隙率。因此,在炉膛中上部增加相应的助燃配风实质上是增加此处的气流湍流强度、氧气的扩散参与能力以及颗粒物的空隙率,改善燃烧所需要的条件,从而实现挥发分气体的燃烧与炉膛温度的升高。

2.3 烟气在第一烟道内的运动特性及颗粒浓度分布

2.3.1 第一烟道内烟气的运动特性分析

助燃配风的射流深度是表征炉膛内部烟气扰动强度的一个特征指标。已有研究分析了CFB助燃配风射流深度及其影响因素的关系,并且建立基于交叉射流动量比的初始射流深度模型[16],其经验公式为:

(2)

式中:s为射流轨迹横轴位移,m;d0为助燃配风的喷口公称直径,m;ρ2为助燃配风射流气相平均密度,kg/m3;u2为助燃配风喷口的射流速度,m/s;ρ1为一次流化气相平均密度,kg/m3;u1为一次流化气体的射流速度,m/s;ρp为颗粒密度,kg/m3;ε为颗粒空隙率;up为炉膛内颗粒的运动速度,m/s。

CFB中分为气相和颗粒相两相流体,大量的研究对气固两相流体进行了探究,CFB稀相区的流体状态可近似看做分散泡状流[17],王勤辉等[18]描述了CFB炉膛内颗粒浓度和距离布风板的高度之间的关系,明确距离布风板的高度越大,颗粒的浓度越低;刘向军等[19]的研究指出床内颗粒的空隙率的变化范围,并明确了二次风补入处的空隙率为1.5~2.0。

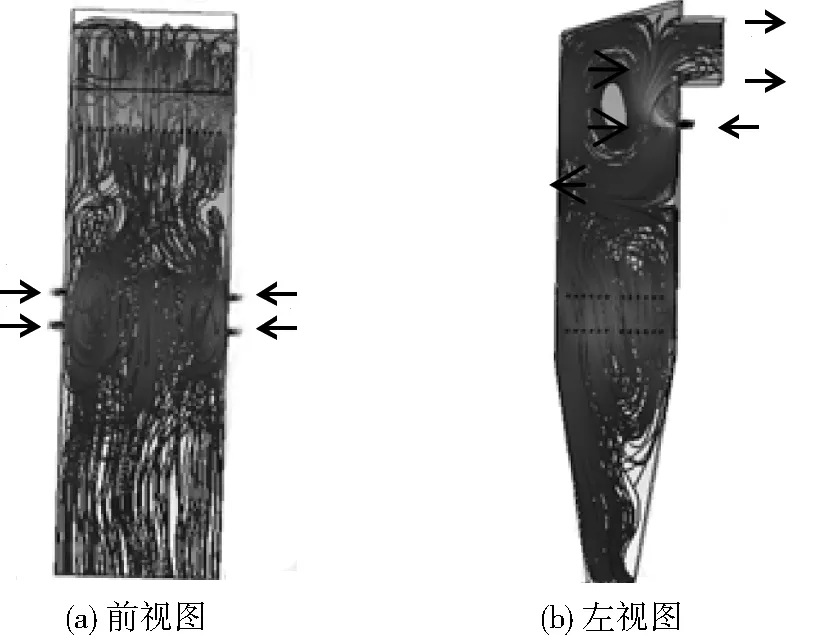

锅炉配风改造前后CFB炉膛内的烟气流向的可视化模拟结果分别见图5、图6。

对比图5、图6可知,助燃配风改造前,炉膛第一烟道的烟气流动状态类似“层流”,在二次风补入处的一次风存在一个明显的流场收缩、流速增快的过程,但是原有二次风的湍流作用效果并没有预期那样明显;助燃配风改造后,炉膛内的一次风的流动方向受到了明显的干扰,尤其在助燃配风的补入位置处,明显看出助燃配风形成一片导向“风墙”,对一次风风向的导流作用十分明显,在炉膛第一烟道的径向上形成一定的“涡流”。烟气的湍流范围得到扩张,炉膛内焚烧死角的范围有效缩减。通过可视化过程模拟可进一步验证助燃配风改造后,第一烟道内物料间传质效果、传热效果得到明显改善;碳基化合物的燃烧界面反应条件得到优化。因此第一烟道内的燃烧过程更剧烈,燃烧速率更快,燃尽所需时间更短,炉膛出口CO的浓度也相应下降。

注:图为左视图,箭头表示烟气流向,下同。图5 改造前烟气流向Fig.5 Air flow direction before the renovation

图6 配风改造后烟气流向Fig.6 Air flow direction after the renovation

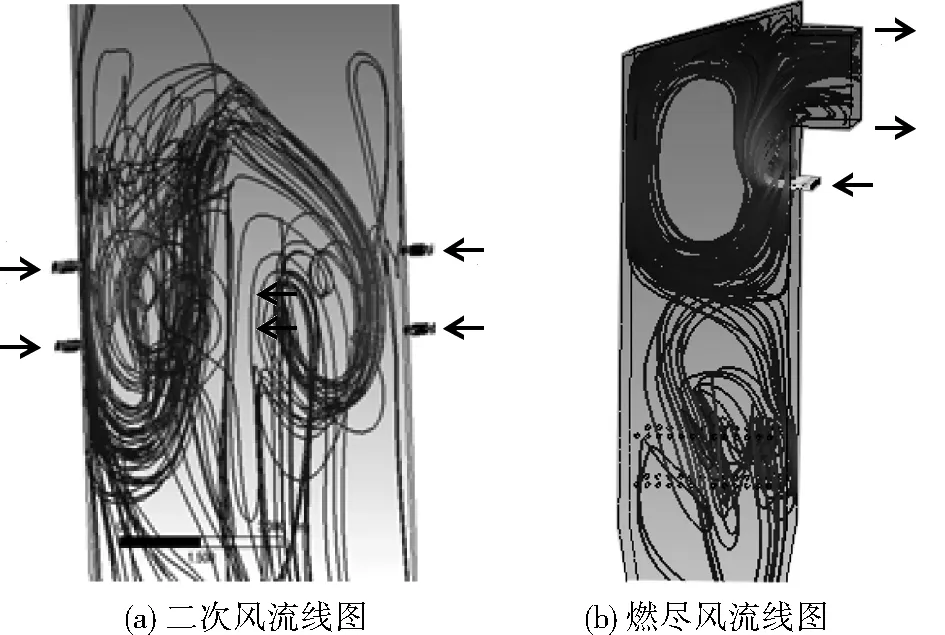

进一步对局部助燃配风的功能和效果进行剖析,结果如图7所示。二次风改造后,二次风从入口进入炉膛的初始射流深度未发生明显变化,但二次风在风管入口处的湍流深度得到明显增加,结合改造后的总体风流向曲线的模拟结果,二次风补入处的整体烟气流的湍流强度得到明显增强;燃尽风的补入效果则比二次风效果更加明显,在燃尽风的作用下,第一烟道上部至出口位置形成明显的“涡流”区域,烟气在该区域出现明显的旋流和回流效果。由于燃尽风源引自锅炉一次风,燃尽风的风压比二次风风压大;并且燃尽风进入炉膛的位置比二次风高,燃尽风补入处烟道的一次风压力比二次风补入处一次风压力小,因此燃尽风对第一烟道烟气的“导流效果”明显强于改造后的二次风。

图7 助燃配风的局部流线剖析Fig.7 Partial streamlines analysis of air distribution for combustion-supporting

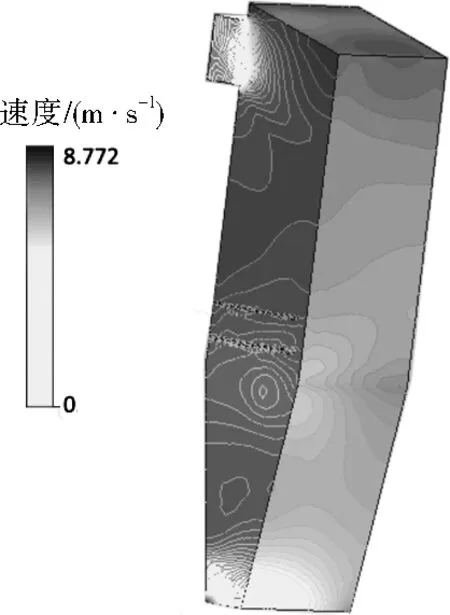

除此之外,对锅炉第一烟道的轴向速度分布进行可视化模拟,模拟结果如图8所示。模拟结果显示第一烟道轴向上的烟气平均流速为7.539 m/s,锅炉烟气流速在线监测设备测得烟气流速为7.900 m/s,偏差为-4.57%,说明模拟数据具有一定的可靠性。在助燃配风改造前,第一烟道烟气的轴向平均流速为12.100 m/s,相比而言烟气轴向流速降低了37.69%,有助于烟气在第一烟道内停留更长的时间,更好地满足行业焚烧垃圾停留时间要求,为第一烟道出口CO排放值降低提供有利条件。

图8 第一烟道轴向速度分布Fig.8 Axial velocity distribution in the first gas flue

2.3.2 第一烟道内颗粒浓度特性分析

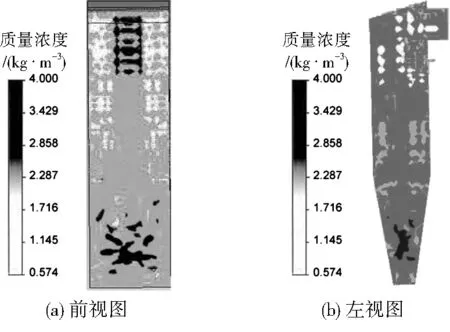

对第一烟道内颗粒的浓度分布进行可视化数值模拟分析,结果见图9。总体看来,锅炉第一烟道轴向颗粒浓度随着锅炉标高的升高而降低且CFB炉膛内的颗粒浓度可呈现明显的密相区与稀相区分布特性,与周星龙等[20]的研究一致。密相区轴向颗粒质量浓度均值在3.846 kg/m3左右,除助燃配风补入处周围的颗粒质量浓度降低至1.145 kg/m3左右外,第一烟道其他区域的颗粒质量浓度分布比较均匀,均值在2.287 kg/m3左右。可见助燃配风的改造对整体稀相区的颗粒浓度分配的影响作用有限,在没有助燃配风进入的炉膛区域颗粒浓度的变化并不明显。但助燃配风的改造拓宽了第一烟道内较高空隙率的区域面积,对于低温燃烧工艺的界面反应起到了一定的积极作用,直接优化了助燃配风参与炉内燃烧的能力。

图9 颗粒质量浓度分布Fig.9 Distribution of particle mass concentration

3 结 论

(1) 锅炉助燃配风改造对CFB燃烧工况有明显的影响。助燃配风率为40%左右时,CO排放均值可降至80 mg/Nm3以下,烟气含氧量保持在9.5%左右。

(2) 助燃配风改造可使CFB垃圾焚烧炉内中上部温度增加,平均温度上升41.3 ℃,说明第一烟道中上部的燃烧反应剧烈程度、可燃物的燃烧反应速率得到明显增强、燃尽所需时间更短。改造后CFB焚烧工艺物料间的传质效果、传热效果以及燃烧要素中氧扩散参与燃烧的效果得到显著改善。

(3) 可视化数值模拟结果表明,CFB垃圾焚烧炉改造后的助燃配风起到了明显的烟气旋流和回流的作用。燃尽风的风压大于二次风,燃尽风补入处一次风的风压小于二次风补入处一次风的风压,导致燃尽风的“导流效果”明显优于二次风;烟气回流使烟气轴向速度降幅达37.69%,烟气在第一烟道内停留时间延长,有助于满足行业对烟气在烟道内停留时间的要求。

(4) 助燃配风补入处周围的颗粒质量浓度由2.287 kg/m3左右降低至1.145 kg/m3左右。助燃配风的改造拓宽了第一烟道内较高空隙率的区域面积,对于低温燃烧工艺的界面反应起到积极作用,直接优化了助燃配风参与炉内燃烧的能力。